Расчет наибольшего допустимого давления подшипника

При вычислении нагрузочной способности подшипника качения необходимо различать статическую и динамическую нагрузочную способность. Основные принципы вычисления статической нагрузочной способности приведены в стандарте ISO 76, а динамической нагрузочной способности — в стандарте ISO 281.

Статическая нагрузочная способность подшипника

Если подшипник качения подвергается нагрузке в неподвижном состоянии или во время вращения с низкой скоростью, т.е. при ndm < 4000мм • мин-1 (n — скорость вращения, dm — среднее значение диаметра расточки и наружного диаметра), считается, что на него воздействует статическая нагрузка.

Если подшипник испытывает нагрузку как в радиальном, так и в осевом направлении, эквивалентная статическая нагрузка подшипника Р определяется следующим образом:

Р=XFr+ Y Fa в Н

где:

Х — коэффициент радиальной нагрузки; X = 0,6 для однорядных шарикоподшипников с глубокими дорожками качения;

Y — коэффициент осевой нагрузки; Y = 0,5 для однорядных шарикоподшипников с глубокими дорожками качения;

Fr — радиальная нагрузка в Н;

Fa — осевая нагрузка в H.

При P<Fr следует принимать P = Fr. Коэффициенты Х и Y для подшипников других типов см. в каталогах изготовителей подшипников качения.

В качестве меры статической нагрузочной способности используется соотношение

fs = C / P

где С — условная статическая нагрузка. С определяет нагрузку, при которой общая остаточная деформация элементов качения и колец в наиболее нагруженной точке контакта составляет 0,0001 диаметра элемента качения. В каталогах указывается значение Со для всех подшипников качения.

В случае обычных требований может быть принято характеристическое значение fs = 1. Требование меньшей величины деформации (< 0,0001) соответствует более высокому характеристическому значению fs > 1.

Динамическая грузоподъемность подшипника

Вычисление динамической грузоподъемности основано на методе, приведенном в стандарте ISO 281. Эта характеристика определяет срок службы вращающегося под нагрузкой подшипника качения, когда рабочие поверхности могут испытывать усталость материала

При этом важной характеристикой является номинальная динамическая нагрузочная способность С. Она определяет нагрузку подшипника качения, при которой его номинальный ресурс составит один миллион оборотов

Для вычисления номинальной долговечности подшипника, в соответствии со стандартом ISO 281, используются следующие параметры и соотношения:

L10 = 106 (C/P)p в оборотах,

L10h = 106/60n (C/P)p в часах, где

L10 — номинальная долговечность, достигшая или превысившая 90 % ресурса идентичных подшипников из одной большой партии;

С — номинальная динамическая нагрузка в Н, указываемая в каталогах подшипников;

Р — эквивалентная грузоподъемность в Н;

p — показатель степени, p = 3 для шарикоподшипников, р = 10/3 для роликоподшипников;

n — скорость вращения в мин-1.

Эквивалентная динамическая нагрузка Р определяется как воображаемая нагрузка, постоянная по величине и направлению, которая оказывает такое же влияние на срок службы подшипника, как фактические радиальная и осевая нагрузки. Она может быть определена по формуле:

Р = XFr+ YFa в H,

где:

Fr — радиальная нагрузка;

Fa — осевая нагрузка.

Коэффициенты радиальной нагрузки Х и осевой нагрузки Y зависят от типа подшипника, размера, величины люфта и соотношения нагрузки и указаны в стандарте ISO 281 или каталогах подшипников качения.

Уточненная долговечность подшипника

В дополнение к номинальному ресурсу подшипника в стандарте ISO 281 приводится уточненная долговечность Lna, для которой в расчет могут быть также включены параметры, определяющие условия эксплуатации:

Lna = a1 a2 a3 L10,

где:

a1 — вероятностный коэффициент, например, для вероятности 90%: a1 = 1; 95 %: a1 = 0,62;

a2 — коэффициент, учитывающий специальную конструкцию подшипника (внутреннюю конструкцию и материалы);

а3 — коэффициент, учитывающий условия эксплуатации подшипника, такие как смазка и рабочая температура.

Поскольку коэффициенты а2 и а3 в общем случае не являются независимыми, они часто объединяются в обобщенный коэффициент трения а2з:

Lna = a1·a23·L10

Многочисленные систематические исследования и практический опыт эксплуатации дают возможность количественно оценить влияние материалов и условий эксплуатации на достижимый срок службы подшипников качения. Изготовителями подшипников представлены диаграммы и компьютерные программы вычислений коэффициентов а2, а3 и а23.

Пример HTML-страницы

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пример HTML-страницы

Выбор подшипников качения

При выборе типа и размеров шарико- и роликоподшипников необходимо учитывать следующие факторы:

- величину и направление нагрузки (радиальная, осевая, комбинированная);

- характер нагрузки (постоянная, переменная, ударная);

- частоту вращения кольца подшипника;

- необходимую долговечность (желаемый срок службы, выраженный в часах или миллионах оборотов);

- окружающую среду (температуру, влажность, кислотность и т. п.);

- особые требования к подшипнику, предъявляемые конструкцией узла машины или механизма (необходимость самоустанавливаемости подшипника в опоре с целью компенсации перекосов вала или корпуса, обеспечение перемещения вала в осевом направлении и т. п.).

Подшипники выбирают в следующем порядке:

- намечают тип подшипника, исходя из условий эксплуатации и конструкции конкретного подшипникового механизма;

- определяют типоразмер подшипника в зависимости от величины и направления действующих нагрузок, частоты вращения и требуемого срока службы;

- назначают класс точности подшипника с учетом требований к точности вращения механизма.

Исходя из действующих радиальных и осевых нагрузок, вычисляют приведенную нагрузку, которая при приложении к подшипнику при вращении внутреннего кольца и неподвижном наружном кольце обеспечивала бы такую же долговечность, какую достигает подшипник в действительных условиях нагружения и вращения.

По приведенной нагрузке, частоте вращения подшипника и требуемому сроку службы рассчитывают необходимую грузоподъемность, являющуюся основной характеристикой подшипника.

Эту работу по подбору подшипника выполняют в том случае, когда отсутствуют чертежи или руководство по эксплуатации механизма.

При установке подшипников качения в сборочные единицы необходимо создать зазоры, обеспечивающие свободное, без защемления шариков или роликов вращение подшипников. Следует учитывать, что при работе от выделяющегося тепла происходит расширение внутреннего кольца подшипника и сжатие его наружного кольца, в результате чего при слишком плотной посадке шарики или ролики могут защемляться и подшипник быстро износится или разрушится. Чрезмерный зазор в посадочных местах также ухудшает работу подшипника: кольца его начинают проскальзывать, вызывая износ посадочных поверхностей и вибрацию механизма. Принято устанавливать подшипник так, чтобы кольцо подшипника, которое установлено во вращающейся детали (шкив с наружным кольцом подшипника или шип вала с внутренним кольцом), было установлено по неподвижной посадке (с небольшим натягом), а противоположное кольцо должно иметь возможность самоустанавливаться по неподвижно закрепленному кольцу и должно быть установлено по переходной или скользящей посадке.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов. Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах. Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.  Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Основные типы

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения. Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения. Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа. Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа. Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры. Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами. Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения. Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ. В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов. Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

Подшипник скольжения

В данном типе подшипника трение возникает при скольжении состыкованных плоскостей вала и втулки.

Подшипник скольжения состоит из следующих элементов:

- Корпус (цельный или разборный).

- Вкладыш или втулка (изготовленные из антифрикционного материала).

- Смазывающее устройство.

Корпус для такого типа чаще всего массивный, изготавливается из разных металлов и может быть цельный или разъемный. Корпус оснащён одним или несколькими масляными клапанами. Клапан служит для подвода смазки на рабочую плоскость вкладыша или втулки. Также при смазке под давлением, при помощи специальных масляных станций, имеется отвод для отработанного масла, которое потом попадает на станцию и вновь на подшипник. Таким образом, смазка является циркулирующей.

Вкладыш чаще изготавливают из антифрикционных металлов, таких как: бронза и чугун. Могут применяться стальные вкладыши с нанесенным слоем баббита.

Принцип работы достаточно прост. В корпус монтируется вкладыш или втулка. Затем конструкция крепится на цапфу вала. Между цапфой и вкладышем должен быть небольшой промежуток для смазки. Во время движения вала смазочный материал отделяет ось от вкладыша, тем самым уменьшая силу трения. Однако при пуске вал некоторое время касается стенок подшипника, для этого и нужен слой антифрикционного металла.

Подшипник скольжения классифицируется на радиальный, упорный, радиально упорный.

В качестве смазочного материала преимущественно применяют масла. Также применяются пластичные, твердые и даже газообразные смазки.

Классификация и виды подшипников качения

Конструкция деталей данного типа предусматривает наличие в составе тел качения, обеспечивающих механическое перекатывание в опоре вращения детали механизма.

Устройство шарикоподшипника

Традиционный состав подшипников данного типа представляет собой: наружную и внутреннею обоймы, по которым прокатываются тела качения; сепаратор, в котором заключены набор тел качения.

Устройство подшипника качения

Видом тела качения подшипники подразделяются на роликовые и шариковые.

По количеству рядов тел качения существуют однорядные, двухрядные и многорядные подшипники.

Исходя из типа воспринимаемых нагрузок в опоре вращения подшипники подразделяются на:

- радиальные

- радиально-упорные

- упорно-радиальные

- упорные

- линейные

Когда действуют радиальные нагрузки на вал и опорные точки вращения в конструкции механизма используют радиальные подшипники. Если особенности работы механизма провоцируют осевые усилия в этом случае используют упорные (осевые) подшипники. В случаях действий комбинированных усилий в опоре устанавливают радиально-упорные или упорно-радиальные подшипники в зависимости от доминирования тех или иных нагрузок.

Также по возможности компенсировать перекосы валов вращения подшипники качения подразделяются на самоустанавливающиеся и несамоустанавливающиеся.

Особенности шариковых подшипников

Данный тип подшипников являются более прост в изготовлении и конструкции поэтому считаются менее дорогостоящими в сравнении с роликовыми.

Касаемо применения в составе конструкций шарикоподшипники используют менее нагруженных валах малого диаметра.

Упорные шарикоподшипники

Для конструкций с осевыми нагрузками используют упорные подшипники.

В случае усилия в одном направлении используют однорядный подшипник.

Двухрядный шарикоподшипник

При действии усилий в обе стороны применяют шарикоподшипник двухрядного типа.

Сферический двухрядный шарикоподшипник

Сферические шарикоподшипники типа позволяют сглаживать небольшие погрешности в соосности валов при неточности конструктивных посадочных мест.

Особенности роликовых подшипников

Беря во внимание то, что ролики имеют большую площадь контакта с внутренним и наружным кольцом в своей конструкции, то сравнении с шарикоподшипниками, роликовые обладают высокой жёсткостью, стойкостью к деформации и выдерживают более значительные радиальные нагрузки, в том числе и ударного характера. Разрез радиального однорядного роликового подшипника

Разрез радиального однорядного роликового подшипника

Среди роликовых подшипников выделяют следующие его виды:

- цилиндрические

- игольчатые

- конические

- сферические

Так в опорных точках вращения механизма с высокими радиальными нагрузками устанавливают роликовые без бортов или игольчатые цилиндрические подшипники.

Разрез радиального двухрядного роликового подшипника

Игольчатые роликовые подшипники

При значительных осевых нагрузках из роликовых применяют только сферический тип подшипников.

Сферический двухрядный роликовый подшипник

В точках с переменными нагрузками устанавливают конические роликовые подшипники.

Роликовый конический подшипник качения для опор с комбинированной нагрузкой

Общие принципы

Тип подшипников качения

Подшипники качения обычно включают два кольца (рис. «Конструкция подшипников качения» ), сепаратор и элементы качения. Элементы качения направляются сепаратором по дорожкам качения. В качестве элементов качения используются шарики, цилиндрические ролики, игольчатые ролики, конические ролики и самоустанавливающиеся ролики. Подшипник качения может смазываться консистентной смазкой. Для защиты от попадания грязи он устанавливается с крышками или прокладками.

В подшипниках качения происходит передача внешнего усилия с одного кольца подшипника на другое через элементы качения. В зависимости от основного направления нагрузки подшипники подразделяются на радиальные и осевые (упорные).

Конструктивные размеры подшипников качения

Подшипники качения являются готовыми к установке компонентами машин. Их наружные размеры приведены в стандартах DIN 623 и DIN ISO 355.

Для данного диаметра отверстия могут иметь место самые различные значения наружного диаметра и ширины подшипника. Для идентификации диапазонов ширины и диаметра подшипников качения используются стандартизованные коды.

Допуски подшипников качения

Допуски подшипников качения стандартизованы в соответствии с классами точности в стандартах ISO 492 и DIN 620. Подшипники качения нормальной точности, т.е с допуском класса РО (также называемого PN) в общем случае отвечают всем требованиями, предъявляемым машиностроением к качеству подшипников. Для более строгих требований стандарт предусматривает более высокие классы точности Р6, Р5, Р4, и Р2.

Таблицы допусков можно найти в каталогах производителей подшипников качения.

Люфт подшипника качения

Люфт не установленного подшипника качения представляет собой расстояние, на которое кольца подшипника можно сдвинуть относительно друг друга. Необходимо различать осевой и радиальный люфты.

Радиальный люфт определен в стандарте DIN 620, Часть 4. Нормальная категория радиального люфта — СО. В соответствии с условиями эксплуатации, такими как, например, переходные режимы и высокие температуры, можно использовать другие категории радиального люфта С1 и С2 (<СО) или СЗ и С4 (>СО).

Осевой люфт определяется радиальным люфтом и геометрией элементов качения и всегда приводится как справочный параметр.

Материалы подшипников качения

Кольца и элементы качения подшипников изготавливаются из специальной легированной хромом стали (100 Cr6 (DIN 17 230) или 52100 (ASTM А295) с высокой степенью очистки и твердостью HRC 58-65.

Изготавливаются из металлического листа или пластика. Металлический сепаратор в небольших подшипниках качения как правило изготовлен из листовой стали.

Для изготовления пластмассовых сепараторов в большинстве случаев используется полиамид 66 (РА66). Этот материал, особенно когда он упрочнен стекловолокном, отличается превосходным сочетанием прочности и эластичности. Сепараторы из полиамида РА66, упроченного стекловолокном, пригодны для длительной работы при температурах до 120 °С.

Для особых условий эксплуатации (очень высоких тепловых нагрузок) в качестве материалов сепараторов применяются другие термопласты и дуропласты.

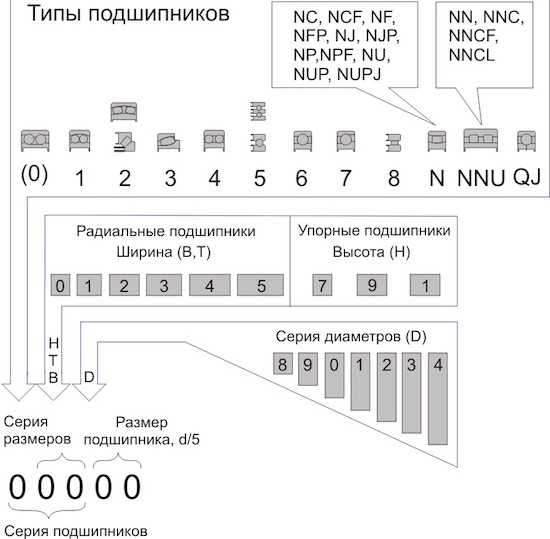

Виды, обозначение подшипников качения

В закодированном обозначении подшипника содержится вся необходимая информация, из которой можно узнать тип и размер изделия, находится в основной, в дополнительных группах можно найти дополнительные сведения, как:

- класс точности,

- группу радиальных зазоров,

- тип сепаратора и матерал из которого он изготовлен,

- температура отпуска деталей,

- уровень шума,

- для закрытых подшипников – тип смазки, усиленный подшипник или нет.

В данное время в России принято две системы обозначения подшипников – Российская, которая была установлена при СССР, и международная, по которой производится обозначение во всех других странах (в том числе и Китай).

Российская система обозначения

На Российские подшипники качения ГОСТ 3189-89 устанавливает определенный порядок, который делится на основной и дополнительный ряд обозначений. Обозначения, которые находятся перед основным отделяет тире, которые расположены после основного имеют только прописные буквы.

Максимальное основное обозначение содержит 7 цифр. При кодировке основных данных все нули до первой значащей цифры опускаются. Пример обозначения можно посмотреть на схеме 1. Расшифровка назначения цифр в схеме 3.

Максимально возможное написание обозначений подшипники можно посмотреть на схеме 2.

Схема 2. Максимально возможные номера обозначений подшипников.

Назначение цифр при заполнении обозначения основной части показаны на схеме 3

Схема 3. Значение цифр обозначений, содержащихся в основной части.

Европейская система обозначения

Система Европейского обозначения, также представляет с собой комбинацию букв и цифр. На рисунке 4 представлена примерная линейка этого обозначения. И хотя они схожи с российскими, но есть различия, которые указаны в многочисленных каталогах

Рис.4 Европейская система обозначений подшипников