Устройство головки блока цилиднров и её особенности

В зависимости от тактности, принципа воспламенения, схем газораспределения и охлаждения головка может иметь разнообразные типы конструкций. Однако основной набор деталей головки — клапаны, снабжённые пружинами, форсунки, а также свечи зажигания — практически неизменен.

Объёмистые дизеля традиционно оборудуют литыми чугунными головками, которые долгое время исправно и незаменимо служат в этом качестве. Они эксплуатируются в тяжёлых условиях, и с целью придания надёжности клапанные сёдла запрессовывают с предварительным охлаждением в парах жидкого азота. Втулки клапанов и вихрекамеры вставляют с натягом.

Для маломощных бензиновых «движков» выпускают алюминиевые головки, изготавливаемые путём литья под давлением или в кокиль с дальнейшей доводкой пустот (в головке предусмотрены водяные, газовые ходы, каналы для смазки, а также сквозные отверстия под крепёж).

Крепится головка стальными шпильками с гайками либо болтами с затяжкой по предписываемой производителем технологии. В инструкции подробно указываются последовательность, усилие затяжки, угловые довороты и пр. Это требуется для сохранности соединения в случае просадки стыкового уплотнения.

Видео: устройство головки блока цилидров

Для того, чтобы внутренняя полость разъёмного цилиндра ДВС представляла собой герметично изолированное пространство, стык головки и блока уплотняется специальной прокладкой. Только в этом случае возможен запуск мотора и его надлежащая работа.

Несоблюдение толщины паронитовой или металлоасбестовой прокладки, или её просадка вследствие брака чреваты разгерметизацией камер сгорания и выходом двигателя из строя. Для придания уплотнению должной жёсткости и для обеспечения безопасного прижима чугунные головки дизельных моторов монтируют на мягких стальных прокладках.

Стоит обратить внимание, что толщина прокладки определяется согласно величине вылета поршней. В случае, когда расчётные показатели окажутся меньше номинальных значений, двигатель «застучит», когда больше — произойдёт потеря мощности и интенсивное образование копоти вследствие неполного сгорания топлива

Пары выпускных и впускных каналов ведут в обособленную камеру сгорания. Каждый из каналов упирается в седло, запрессованное в головку блока цилиндров, которая является местом:

- размещения натяжителя цепи и привода распределительного вала в отдельной полости спереди ГБЦ;

- установки газораспределительного механизма (ГРМ);

- расположения маслозаливной горловины.

Ремонт и восстановление головки блока цилиндров (ГБЦ)

ООО «Алтушка» производит восстановительные и ремонтные работы головок блока цилиндров отечественных и зарубежных автомобилей, как бензиновых, так и дизельных двигателей. Мы выполняем следующие виды работ по ремонту головки блока:

Мойка головки блока цилиндров

Чистая головка блока, это всегда гарантия надежной сборки. Все головки блока, поступающие в ремонт, обязательно проходят стадию мойки горячим щелочным раствором, который способен убрать самую прикипевшую грязь и даже лаковые отложения, и добраться в самые недоступные места. Затем головка блока продувается сжатым воздухом и доставляется в цех ремонта.

Шлифовка головки блока цилиндров: чугун, алюминий

Одной из самых распространенных неисправностей головки блока является ее деформация, что обычно связано с перегревом двигателя.

Работы по восстановлению плоскости головки блока мы можем выполнять как на плоскошлифовальном, так и на вертикально – фрезерном станке.

Перед выполнением этой операции головка ставится на поверочный станок, где по четырем ее крайним точкам проводятся замеры. Допустимая деформация в этом случае 0.05-0.06 мм по всей плоскости головки. Обычно края головки лежат в плоскости, а в средней ее части образуется «яйцо», которое возвышается над плоскостью поверочной плиты в районе 0.1 мм. После проверки по полученным размерам производится выравнивание плоскости методом шлифования или фрезерования. Фреза имеет диаметр несколько превышающий ширину головки и выравнивание происходит за один раз, выполняя несколько проходов, пока не получится идеальная плоскость.

Шлифовка ГБЦ выполненных из алюминия или чугуна, не имеет существенных отличий. При обработке плоскости головки блока выдерживается шероховатость поверхности порядка Ra= 1-2 мкм, это необходимо для лучшего уплотнения головки блока с прокладкой.

Шлифовка плоскости блока цилиндров

У блока цилиндров наиболее часто встречающимся дефектом, является деформация плоскости блока в месте стыка с плоскостью головки блока.

Обычно в этом случае страдают цилиндры, расположенные в средней части блока, так как там и наблюдается наибольшая деформация, которая обычно не превышает 0.03- 0.05 мм. По результатам замеров, определяют дальнейший ход ремонта. Если деформация превышает вышеуказанные значения, то шлифовка плоскости блока обязательна. При результате замеров в 0.02-0.03 мм, блок может подлежать дальнейшей сборке без шлифовки.

При необходимости шлифования плоскости желательно не снимать более 0.1-0.2 мм, что всегда неукоснительно выполняется нашими мастерами.

Опрессовка ГБЦ

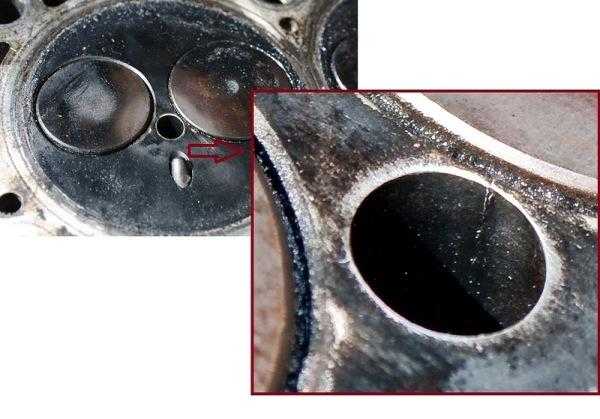

При любом подозрении на наличие трещин, головка блока подлежит обязательному опрессовыванию. Трещины могут быть вызваны сильным перегревом двигателя или размораживанием, либо аварийной поломкой детали. Но головка конструктивно выполнена довольно сложно, и визуально определить трещину очень трудно. В таких случаях мы выполняем опрессовывание головки блока.

Для этой цели все окна рубашки головки закрываются резиновыми уплотнителями затем сверху накрываются специальной прозрачной плитой и стягиваются болтами, а все патрубки и штуцера закрываются резиновыми пробками. Один патрубок остаётся открытым, через него будет происходить подача воздуха. Затем головка погружается в горячую ванну, температура воды в которой составляет приблизительно 80° C (При такой температуре раскрываются все микротрещины) и, создав давление 0.6-0.7МПа, оставляем головку на 10-15 минут. По наличию пузырьков определяем утечки.

Замер клапанного механизма

После рассухаривания клапанов, осматриваем все детали и делаем их замеры. По таблице допуска промеряем микрометром в трех поясах стержень клапана, его износ не должен превышать 0.02 мм, осматриваем его тарелку и седло клапана на предмет раковин и микротрещин. Затем осматриваем и промеряем направляющие втулки клапанов. Детали не соответствующие допускам, подлежат выбраковке и замене.

Классификация ГБЦ

Поскольку головка БЦ является неотъемлемой частью СА, к ней предъявляются повышенные требования к прочности и способности выдерживать экстремальные температурные нагрузки. Основной критерий классификации БЦ – материал изготовления:

- на протяжении многих десятилетий основным материалов для изготовления блока цилиндров был чугун с различными добавками (хромом, никелем). Чугун хорошо переносит нагрев, он достаточно жёсткий, что является обязательным требованием для высокофорсированных моторов. Единственный недостаток чугуна – большой вес, который отрицательно сказывается на разгонных характеристиках легкового авто;

- алюминий – второй по частоте использования материал для изготовления БЦ. Он лёгок, прочен, обеспечивает более лёгкое и быстрое охлаждение деталей силового агрегата. Но для алюминия достаточно сложно подобрать материал изготовления цилиндров, который должен обладать сравнимыми характеристиками, но отличаться более высокой стойкостью к высоким температурам. Для этих целей используют алюминий-кремниевые составы и алюминиевые цилиндры с никелевым напылением. В последнем случае повреждение шатуна или поршня приводит к уничтожению никелевого слоя, что делает цилиндр неремонтопригодным;

- БЦ, изготовленный из магниевого сплава, обладает достоинствами обеих традиционных материалов — лёгкостью и прочностью, однако он настолько дорог, что его массовое производство нерентабельно.

Что касается головки БЦ, то к ней предъявляются меньшие требования, поэтому алюминий здесь имеет неоспоримое преимущество перед чугуном. Именно этот материал используется для изготовления ГБЦ на большинстве современных моторах, позволяя ощутимо снизить вес силового агрегата. Другим важным классификатором ГБЦ является форма и расположение камеры сгорания:

- если КС расположена целиком в головке, то в таких двигателях применяются плоские поршни. Их особенностью является формирование объема камеры сгорания в головке при прохождении поршня в верхнюю мертвую точку;

- второй разновидностью считаются камеры сгорания, размещённые как в ГБЦ, так и поршне. Конструктивно поршни этой разновидности оснащаются выемкой в нижней части;

- существуют также камеры сгорания, целиком находящиеся в полости поршня.

Если говорить о форме КС, то она влияет на такие параметры, как эффективность образования ТВС, процесс её сгорания и эффективность отвода продуктов сгорания. Чаще всего камера имеет сложную форму, но встречаются и варианты с круглой, полусферической, клиноподобной, шатёрной геометрией. Конструктивно ГБЦ подразделяются на следующие категории:

- Одна головка для рядного мотора или каждого ряда V-образного СА;

- групповые головки, которые прикрывают цилиндры в отдельном ряду частично (как правило – ровно половину);

- раздельные ГБЦ (для каждого цилиндра – своя головка).

На большинстве легковых авто с двигателями малого/среднего объема устанавливаются общие ГБЦ. На форсированных многоцилиндровых моторах большой мощности обычно применяются индивидуальные головки, что снижает массу двигателя и упрощает обслуживание/ремонт поршней и других деталей цилиндра. Наконец, головки классифицируют по наличию и комплектации ГРМ:

- устаревшие конструкции головок нижнеклапанных силовых агрегатов могут вообще не содержать деталей ГРМ, такой же тип головок предусмотрен в современных двухтактных двигателях;

- головки, содержащие часть деталей ГРМ (обычно – приводы клапанов и сами клапаны);

- ГБЦ, конструкция которых предусматривает наличие механизма газораспределения в сборе – это большинство современных силовых агрегатов.

Независимо от особенностей конструкции, главным в ГБЦ двигателя является схожесть принципов функционирования.

Что такое ГБЦ в автомобиле

Поскольку мы уже рассказали, как дословно расшифровывается аббревиатура ГБЦ, осталось упомянуть, что головка БЦ – это верхняя часть самого блока, и это следует из названия узла. Она выполняет множество функций, полный перечень которых может варьироваться в широких пределах в зависимости от типа самого мотора. Перечислим основные задачи, выполняемые головкой БЦ:

- мы уже упоминали о защитной функции. Она возлагается на крышку ГБЦ, прикрывающую внутренности двигателя. В ней же обычно расположена маслозаливная горловина, через которую осуществляется заправка двигателя смазочной жидкостью. Чтобы крышка крепилась к самой головке герметично, используется резиновая прокладка, которая в состоянии выдержать большое количество циклов монтажа/демонтажа;

- ещё одна прокладка устанавливается между БЦ и головкой, и её задача идентична – обеспечение идеальной герметичности. Но изготавливается она из мягких материалов типа паронита, поэтому сильно деформируется и является одноразовой. И если предполагается демонтаж головки, замена прокладки осуществляется в любом случае;

- ГБЦ является базовым элементом для размещения деталей газораспределительного механизма;

- здесь же располагаются компоненты топливной системы;

- головка БЦ отвечает и за формирование оптимальных газодинамических параметров выхлопа, за отвод продуктов сгорания ТВС;

- ГБЦ обеспечивает герметичность камеры сгорания;

- в ней же расположены элементы магистрали системы смазки ГРМ.

Из всего вышесказанного следует, что ГБЦ в машине – это геометрически достаточно сложный элемент, предусматривающий наличие множества полостей и отверстий. Изготавливается он методом литья, после которого вся деталь подвергается процессу, называемому искусственным старением. Эта процедура позволяет купировать проявления остаточного напряжения, сформировавшегося в результате литья. Если СА однорядный (все цилиндры расположены по одной линии строго в ряд), в нём присутствует одна головка. V-образные моторы характеризуются наличием двух головок, по одной на каждый ряд. Обычно нижняя часть головки БЦ имеет чуть большую ширину для обеспечения более герметичного соединения с блоком цилиндров. Конструкция головки с расположением клапанов в нижней части более проста, чем при верхнем расположении. Словом, конструктивных особенностей у этой детали хоть отбавляй, и каждая модель характеризуется своим набором достоинств и недостатков.

Как собрать ГБЦ

Чтобы повторно не пришлось разбирать головку с блока цилиндров, болты затягиваются в определенной последовательности и с определенным значением момента затяжки.

В зависимости от материала изготовления головки (чугун или алюминиевый сплав) — разные усилия для герметичной затяжки.

Инструменты и материалы для сборки ГБЦ:

- Динамометрический ключ (который показывает момент силы затяжки) и насадка подходящая по размеру гаек (обычно головка на 10).

- Моторное масло в небольшом количестве.

Для ГБЦ в сборе и пустой ГБЦ значения и порядок затяжки одинаковые.

Правильная затяжка ГБЦ:

- Смазать чистым моторным маслом резьбы болтов головки.

- Завинтить их от руки на сколько можно.

- Начинаем затягивать динамоключом с моментом затяжки не более 2 кгс*см (килограмм сил на сантиметр) по схеме для конкретного двигателя. В схеме затяжки можно встретить обозначение H*m.

- Далее протягиваем болты до 8 кгс*см. Для большинства 4-х цилиндровых моторов затяжка идет в такой последовательности:

- Далее, делаем протяжку болтов до значения для данного мотора.

- Доворачиваем на 90 градусов.

- Опять доворачиваем на 90 градусов.

Рассмотрим на примере затяжку во время установки ГБЦ на ВАЗ 2110, 2111, 2112

- После наживления всех болтов, спецключом затягиваем по схеме до значения 20 Н*м (Ньютон метр) или 2 кгс (килограмм сил).

- Второй проход — затягиваем от 7,1 до 8,7 кгс.

- Третий — доворачиваем также по схеме на 90 градусов.

- Четвертый — опять доворачиваем на 90 градусов.

Такие же значения для затяжки головки блока цилиндров двигателя Хендай Соната. Вообще, для двигателей многих автомобилей используются такие значения.

Например, для автомобиля Ваз 2112 момент затяжки 20 Н*м. Стандартная длина болтов для этого авто 93 мм, поэтому измеряем старые болты, если они вытянулись более, чем на 2 мм, то они подлежат замене.

Что будет, если головка блока цилиндров не будет герметично затянута

В таком случае происходит попадание выхлопных газов в систему смазки и в систему охлаждения. А, если инородные вещества попадают в охлаждающую и масляную системы, то состояние ОЖ (вода, тосол, антифриз) и моторного масла сильно ухудшаются. При этом масло и охлаждающая жидкость начнут перемешиваться, что приведет к капиталке. В связи с этим, затягивать ГБЦ как попало нельзя. Набираете в интернете, например, такой запрос: «моменты затяжки Ауди А6», далее по таблице смотрите строку «Болты крепления головки блока цилиндров» и напротив видите значения. Обычно в самой таблице не указывают, опускаетесь вниз страницы, и под таблице видите сколько в сколько действий надо затянуть болты и с какими усилиями.

После сборки головки и всего навесного оборудования, залить или долить технические жидкости, завести мотор и проверить герметичность двигателя.

Ремонт ГБЦ Калины — Вот что бывает, если редко или вообще не менять моторное масло.

Ремонт головки авто Ваз (на удивление многим — без мата).

Комментарии: 25Публикации: 326Регистрация: 04-03-2016

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита

Есть вероятность покупки обмедненных деталей.

После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя – в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

https://youtube.com/watch?v=_hEjbZs2Ktw

Причины повреждения

Почему же прокладка головки прогорает? Для этого достаточно небольшой неисправности в системе охлаждения. Например, нарушения в работе термостата, возникновения утечек антифриза, попадания в систему воздуха, забитого пухом радиатора либо отказавшего вентилятора. Это может способствовать локальному перегреву, в результате которого сдается прокладка или сама головка.

В дизельных двигателях прокладка может прохудиться из-за повышения температуры горения топливовоздушной смеси, что вызвано обычно неисправностью форсунок. То же самое происходит и с двигателями, работающими на сжиженном газе. Кроме того, прокладка может изнашиваться в результате конструктивного просчета, как в Subaru 2.5 T B4.

Механики считают, что прокладка может пострадать и из-за длительного простоя автомобиля. Пробой, возникший после ремонта, может быть вызван нарушением технологии – порядка и момента затяжки болтов головки.

К неисправности приводит и безответственная эксплуатация, приводящая к перегреву двигателя. Например, динамичное вождение «на холодную» или нецелесообразный чип-тюнинг.

К чему приводит неисправность прокладки ГБЦ и несвоевременная ее замена

Последствия эксплуатации транспортного средства с неисправной прокладкой зависят от времени обнаружения данной неисправности. Например, если неисправность обнаружена сразу после ее появления, то необходимо только заменить прокладку. При эксплуатации автомобиля с неисправной прокладкой ГБЦ возможны:

- порыв патрубков системы охлаждения в результате повышения давления из-за процессов, проходящих в камерах сгорания;

- перегрев двигателя с потерей геометрии головки блока цилиндров, что может привести не только к дополнительным работам по восстановлению геометрии ГБЦ (фрезеровка поверхности), но и к полной замене головки блока цилиндров;

- заклинивание двигателя. Данная неисправность может появиться как в результате плохого смазывания трущихся поверхностей из-за попадания охлаждающей жидкости в систему смазки, так и в результате гидравлического удара (если автомобиль с прогоревшей прокладкой ГБЦ стоял некоторое время, то в результате в цилиндры может перетечь достаточное для гидравлического удара количество охлаждающей жидкости). Стоимость устранения заклинивания ДВС будет равна стоимости капитального ремонта ДВС, либо стоимости нового ДВС.

Если вы знаете, что прокладка ГБЦ вашего автомобиля неисправна и автомобиль какое-то время стоял без работы (порой достаточно одной ночи), то лучше автомобиль не эксплуатировать до устранения неисправности. Если вы все-таки решите доехать до места ремонта «своим ходом», то для избежания гидравлического удара рекомендуется перед пуском ДВС выкрутить все свечи и прокрутить двигатель на несколько оборотов для удаления из цилиндров попавшей туда жидкости, после чего установить свечи зажигания на место и заводить двигатель.

Немного истории

Интересно, что первые двигатели внутреннего сгорания, построенные Отто и Даймлером, не имели прокладки головки блока цилиндров. Она была не нужна. Головка вместе с блоком представляли собой единое целое. Вскоре изобретатели поняли, что это была плохая идея, так как отсутствовал доступ к компонентам в верхней части двигателя.

Первым массовым автомобилем, оснащенным мотором с раздельной головкой и блоком, стал Ford Model T 1908 года. Инженеры тогда уже знали, что прокладка должна быть сплошной и идеально прилегать к обеим поверхностям, так как перепады температуры и давления очень большие.

Но лишь со временем инженеры научились создавать долговечные прокладки, которых хватало на весь срок службы двигателя. Об этом хорошо знают конструкторы, отвечавшие за разработку спортивных двигателей, обладающих чрезвычайно высокой степенью сжатия. Процесс совершенствования был длительным и болезненным. В 40-х годах даже применялись «спортивные швы» — блок и головку сваривали между собой.

Еще один сложный этап для прокладок наступил с распространением наддува, а затем с появлением небольших блоков, выполненных в соответствии с духом даунсайзинга (сокращения объема и увеличения мощности).

Впрочем, современные двигатели и без наддува характеризуются значительно более высокой степенью сжатия, чем раньше. Достаточно упомянуть Mercedes-Benz Typ S 30-х годов. Он выдавал всего 120 л.с. при рабочем объеме 6,8 литра, а степень сжатия была равна 5:1. В настоящее время Skyactiv-X от Mazda имеет коэффициент сжатия 16,3:1.

Сегодня прокладка головки обычно состоит из нескольких слоев различного материала — часто из композитов или металла (например, из стали). В спорте инженеры используют сложные многослойные прокладки (например, MLS – многослойная сталь). Когда-то при подготовке к гонкам Fiat 126 двигателисты использовали медь. Но сегодня это уже прошлое, и почти никто этот тип прокладок не применяет.

Диагностика неисправностей и ремонт головки блока цилиндров

В процессе эксплуатации, головка блока испытывает большие нагрузки. Это и механическое воздействие деталей, и высокие температуры, образуемые в камере сгорания. Чаще всего, все неисправности сводятся к тому, что двигатель перестает развивать требуемую мощность и начинает работать неустойчиво. Если регулировка механизмов, имеющих к этому отношению, не дают должного эффекта, значит, самое время провести ремонт головки блока цилиндров.

Диагностика неисправностей начинается с внешнего осмотра газораспределительного механизма, а также корпуса головки. На ней недолжно быть все возможных трещин, сколов и прочих дефектов.

Кстати о трещинах. Это самая страшная неисправность ГБЦ. Она может образоваться в результате воздействия больших температур. Чаще всего, это происходит из-за частых перегревов двигателя. Вначале, это будет микротрещина, которая постепенно будет разрастаться. О ее присутствии будет говорить наличие в охлаждающей жидкости остатков масла и появление соответствующих пузырей в бачке. Трещина в блоке нарушит герметизацию клапанного механизма, что приведет к ослаблению посадки многих деталей. Как следствие, снижение мощности двигателя, падение компрессии и т п. Ремонт блока с трещиной, как и с любыми другими механическими повреждениями не допустим, поэтому его подвергают замене.

При снятии ГБЦ проверяют нижнюю плоскость соединения с блоком цилиндров. Для этого, к ней прикладывается специальная линейка по диагонали всей длины ГБЦ. Контроль зазоров выполняется с помощью измерительного щупа. Нормой измерений можно считать зазор, не превышающий 0,06 миллиметров. Если эта величина больше, то плоскость подвергают шлифовке.

Проверка износа шеек опоры кулачкового вала и его подшипников выполняется с помощью микрометра. Результаты измерений необходимо сравнить с нормами, которые допустимы именно для вашей модели двигателя. Если имеются определенные отклонения, то, исходя из значений, принимается решение о способе ремонта.

Состояние таких деталей, как коромысла, седла и рычаги определяется с помощью внешнего осмотра. В том случае, когда фаска «утоплена», но стержень, при этом, находится в порядке, то ее нужно обработать. После этого, клапан можно применять снова.

Всевозможные внешние дефекты в виде царапин, заусенцев и т п. устраняются при помощи шлифовки. Данная процедура, прежде всего, касается тех мест, где необходима герметизация соединений.

Особенности прокладок

Большинство проблем возникает от разгерметизации, которая происходит часто при выходе из строя прокладки. Ее необходимо правильно подобрать, чтобы избавиться от дорогостоящего ремонта. В результате прогорания будет слышаться стук поршней, а также это приведет к отказу в работе мотора. Производители предлагают два типа головок:

- на основе паронита;

- из металла.

Лучше справляется со своими функциями металлическая, но она не подходит определенным типам моторов. В частности, ее не принято ставить на атмосферные силовые установки. Там необходимо обходиться паранитовой, справляющейся с большинством неровностей поверхности.