Современные методы

Такая технология позволяет сэкономить много времени при замене инженерной коммуникации на новую, избежать неудобств и решить задачу проведения трубопровода под дорогами и автомагистралями с оживлённым движением. Теперь рабочие могут достаточно быстро осуществлять прокладку труб на значительные расстояния и на большую глубину без выкапывания траншей.

В настоящее время монтаж и ремонт трубопроводов проводятся с применением следующих видов бестраншейной технологии:

- Горизонтальное бурение. Выполняется бурение с помощью буровой установки. Причём само отверстие может иметь диаметр, гораздо больший, чем сечение прокладываемой трубы. Такое техническое решение позволяет рабочим корректировать при выполнении работ маршрут бура, чтобы обойти препятствие.

- Прокалывание. Грунт прокалывается с помощью специальной трубы, оснащённой наконечником, выполненным в виде бура. Прокалывание производится на небольшое расстояние. Такой метод применяется для трубопровода с малым диаметром.

- Продавливание. Для магистралей гораздо большего сечения применяется продавливание. Данная технология позволяет прокладывать без траншей трубы уже на значительное расстояние. Она нашла наибольшее применение при замене стальных трубопроводов, а методика поведения работ вполне соответствует её названию.

- Санация – это именно бестраншейная замена канализационных труб.

Для прокалывания грунта на трубу крепят специальный наконечник

Прокладка инженерной коммуникации без траншеи предусматривает учёт таких факторов:

- расстояние предполагаемой прокладки трубопровода;

- материал изготовления самой трубы и её диаметр;

- характер грунта в месте прохождения канализационной либо иной магистрали.

Эти факторы влияют на выбор одного из вышеуказанных способов прокладки системы канализации. А вид подходящего бура определяется на основе анализа характера грунта.

Renault Megane Турчанка › Logbook › Замена тормозных трубок на балке

Еще полгода назад задумал сменить трубки и шланги на задней балке и суппортах, но руки как-то не доходили или было лень или холодно… Сто пудов лень!Весь набор необходимых трубок был заказан благодаря комрадам и их бж, в которых мужики указали все необходимые артикулы для заказа запчастей. Поэтому активно пользуемся поиском на Драйве, а то некоторые дядьки ругаютсяДля лодырей ссыль на страничку человека, который любезно расписал что и куда и какие артикулы трубок-шлангов www.drive2.ru/l/481215283743162662/Машинка терпела и ждала тепла, но вчера она сказала «Хватит! Чини меня, раб! Лизни грязное пузцо языком, протри днище носом и получи порцию песка в глазные яблоки!». Короче сгнила длинная трубка на балке со стороны заднего левого колеса. Хорошо, что заметил я это не в дороге, а в гараже! Увидел пятно на полу и полез разбираться что же там такое маслянистое может подтекать сзади=)) Точнее я уже знал ответ и просто искал подтверждение мыслям!

Делать нечего и с самого утра потопал ремонтироваться. В 7.30 я уже, как заядлый гаражмЭн, начал работы по вывешиванию жОпы автомобиля.

Кстати, поделитесь опытом под какие точки в задней части авто надёжнее всего ставить подпоры? Под пороги что либо пихать кроме домкрата (в штатные места) я как-то очкую… В итоге машина висела на двух домкратах, а под задней балкой в районе сайлентов стояли подпорки…

Задача не сложная, но муторная.Потратив пару часов, всё стало красиво и сухонько.Пришлось только дёрнуть приятеля и качнуть тормозилки, что бы избавить систему от воздуха.

Источник статьи: http://www.drive2.com/l/529417598626955675/

О видах коррозии

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает. Ржавчина может образовываться на цветных или черных металлах. Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно. Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей. К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов. Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

- Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

На видео: электрохимическая коррозия металлов и способы защиты.

Фрагмент подготовки полимерных труб для сварки

Для бестраншейной сборки труб из полимерных материалов используются замковые и резьбовые соединения. Им, так же как и раструбным, не требуется технологическая пауза. Резьбовые соединения могут быть различны как по сечению (треугольные, прямоугольные, трапециевидные, округленные), так и по размерным характеристикам составных элементов резьбы и соединения в целом (высота, длина и шаг, количество витков, наличие сбега и заходной части и место ее расположения).

Основное достоинство описанных методов восстановления путем протаскивания труб — их достаточно высокая производительность при относительной простоте операций. Однако недостатком метода протаскивания без разрушения ветхого трубопровода является уменьшение его внутреннего диаметра после ремонта.

Следует отметить, что при выборе для бестраншейной реновации сетей метода протягивания и закрепления в предварительно разрушаемом трубопроводе полимерных оболочек или труб возникает необходимость тщательной диагностики состояния и структуры грунта вокруг ремонтного участка сети.

Протаскивание деформированных полимерных труб и защитных оболочек внутрь ремонтируемого трубопровода. При нанесении на внутреннюю поверхность трубопровода оболочек в виде деформированных (профилированных, сплющенных) полимерных труб обеспечивается не только герметичность стенок, но и их высокая сопротивляемость динамическим нагрузкам. Введение в трубопровод и закрепление в нем защитной оболочки может достигаться двумя способами.

Первый способ — протаскивание бесшовного полимерного материала, например пластиковой профилированной трубы, поперечное сечение которой имеет U-образную форму, на всю длину ремонтного участка между двумя колодцами с последующим прижатием ее к внутренней стенке путем подачи под давлением теплоносителя (например, водяного пара, горячей воды), в том числе для принятия покрытием круглой формы. Данная технология разработана фирмой «Preussag» и названа «Слип лайнинг». С помощью этой технологии и ее модификаций восстановлено свыше 800 км трубопроводов в разных странах мира. Преимущество технологии состоит в том, что при реновации используются тонкие полиэтиленовые трубы, которые позволяют восстановить сети практически без уменьшения живого сечения трубопроводов.

Бестраншейная санация способом U-Liner

Данная технология была разработана специалистами всемирно известной немецкой компании REHAU. Её суть такова: свёрнутая специальным образом пластиковая труба вставляется в проблемный чугунный трубопровод, затем осуществляется её протяжка. Следующий этап – подготовка данного полимерного изделия к процессу трансформации сечения из U-образного, которое было получено при его свёртывании, в круглое.

С этой целью трубу с обеих сторон закрывают, а в её полость нагнетается горячий пар, вырабатываемый специальным агрегатом.

Необходимо отметить следующий момент. Несмотря на то, что такой бестраншейный ремонт канализационных трубопроводов рассчитан, преимущественно, на городские коммунальные предприятия и водоканалы, его можно с высокой степенью эффективности использовать также в частном секторе.

Разработка REHAU существенно выигрывает у традиционного траншейного способа. Это утверждение подкрепляется следующими цифрами: санация трубопроводов таким методом выполняется раз в 10-14 быстрее, а экономия с учётом конкретных условий объекта составляет 10-30 процентов.

Кроме того, монтаж и ремонт трубопроводов по технологии U-Liner, практически, не вызывает снижение пропускной способности магистрали. Обусловлено это тем, что коэффициент шероховатости внутренней поверхности полимерных труб приблизительно равен 0,01 мм. Таким образом, в полости инженерной коммуникации не образуются отложения, а трение рабочей среды о стенки минимально. Процесс восстановления трубопровода не зависит от степени его износа – он может быть даже в аварийном состоянии. Причина кроется в том, что элемент U-образной конфигурации, приняв округлую форму, становится самонесущей трубой, воспринимающей все рабочие нагрузки.

Несколько слов о типах рукавов. Наибольшее распространение получили следующие модели:

- TUBETEX (Тюбтекс). Для изготовления такого рукава используются полиэфирные высокопрочные нити с круговым плетением. На одном из этапов производства на них наносится слой полиэтиленового покрытия. Минимальное растяжение – вот основное достоинство рукава с круговым плетением. Это свойство позволяет перекрыть внутри трубы все образовавшиеся во время её эксплуатации неровности.

- COMBILINER (Комбилайнер). Применение рукава данного типа – отличное решение, кода требуется бестраншейная замена сильно изношенных труб большого диаметра. Комбилайнер объединяет привлекательные свойства фетрового и тканого рукава. Хорошо противостоит наружному и внутреннему давлению. А благодаря тому, что он становится самонесущей конструкцией, наружный трубопровод испытывает меньше деформирующих воздействий.

И в заключение одна из рекомендаций экспертов. В условиях мегаполиса отдавать предпочтение бестраншейным технологиям восстановления трубопроводов следует, когда подлежащие ремонту сети проложены ниже иных подземных сооружений.

Причины появления коррозии

Развитие коррозии трубопроводов происходит в результате реакции окисления металла от постоянного воздействия влажной среды. Изменяется состав металла на ионном уровне. На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

- Сплавы, из которых изготовлены трубопроводы, имеют различные электрохимические потенциалы. Это вызывает протекание токов по трубе. Разные потенциалы могут возникать вследствие изменений составляющих грунта, а также разными параметрами показателей окружающей среды.

- Грунтовые воды или влага, находящаяся в почве.

- Химический состав почвы, в том числе наличие кислотных примесей во внешней среде.

- Состав транспортируемой трубопроводом жидкости.

- Наличие в грунте блуждающих токов.

Ремонт трубопроводов под давлением

В настоящее время для восстановления целостности трубопроводных систем под давлением используют ряд технологий. Основными методами в данном случае выступают следующие решения.

- Замена поврежденных элементов.

- Установка хомутов и заплаток.

- Монтаж стальных муфт.

- Бандажирование.

- Наплавка металла.

- Технология U-лайнер.

Сразу же отметим, что использование различных прижимных элементов, муфт, наплавок, бандажа, заплаток и хомутов для устранения повреждений трубопровода являются экстренными и временными мерами, которые применимы при аварийных ремонтно-восстановительных работах.

Капитальный же ремонт подобных систем выполняется по регламенту СП, ГОСТ и СНиП. В противном случае существует большая вероятность повторной аварии или же нанесения значительного ущерба.

Классическое решение

Дабы осуществить качественный ремонт трубопровода без остановки перекачки рабочей среды, выполняется процедура байпасирования дефектной части системы. Реализуется подобное технологическое решение за счет врезки в систему отводного трубопровода с последующим изолированием поврежденного сегмента и сохранением рабочих параметров всего транспортного канала.

Данное мероприятие предусматривает проведение работ в несколько этапов.

- Диагностика трубы.

- Подбор инструментов и запчастей.

- Байпасирование поврежденного участка.

- Удаление дефектного сегмента.

- Монтаж и приваривание новой трубы.

- Проведение испытаний на месте ремонта.

- Восстановление работы главного канала транспортировки.

Рассматриваемый метод обеспечивает бесперебойную поставку потребителю газа или жидкости, а также гарантирует защиту окружающей среде.

Технология U-лайнер

Еще одним решением по восстановлению работоспособности трубопровода является использование современной технологии U-лайнер. Данная методика основана на вводе внутрь трубы специального «чулка».

Упомянутый «чулок» представляет собой высокопрочную самонесущую конструкцию из композитных материалов со специальной пропиткой. Монтируют этот элемент через котлован, обустроенный за пределами границ поврежденного сегмента трубы, предварительно подверженного байпасированию.

Преимуществами данной технологии специалисты называют оперативность восстановительных работ, отсутствие потерь производительности системы, полное восстановление герметичности и функционала магистрали, а также небольшие финансовые расходы. Подходит рассматриваемый метод для ремонта теплотрасс, водопроводов и газопроводов различных типов и видов.

- Все виды стальных труб

- Трубы и другие стальные изделия

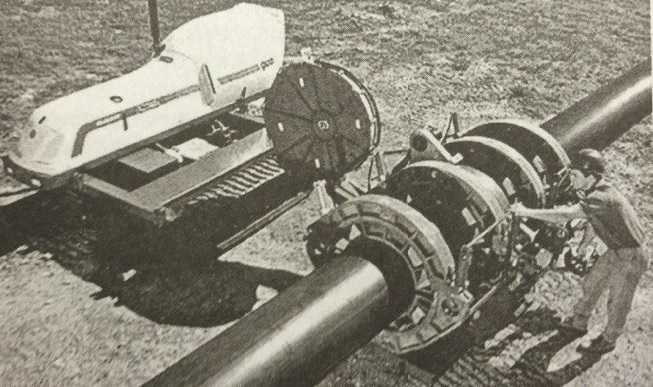

Комплект пневмопробойника фирмы «GRUNDOKRACK» с разрушающей гильзой и расширителем

1 — трос лебедки; 2 — направляющая штанга; 3 — разрушающая гильза-нож; 4 — расширитель; 5 — клеммы; 6 — шланг высокого давления

В последние годы в России на ряде объектов использовалась технология замены ветхих неметаллических трубопроводов после их разрушения полиэтиленовыми с помощью раскатчиков. Данная технология предусматривает использование специального рабочего органа — раскатчика с силовым приводом. Раскатчик устанавливается в рабочий котлован краном или вручную. Послеобеспечения соосности раскатчика и разрушаемого трубопровода осуществляется ввертывание раскатчика в трубопровод и вдавливание обломков разрушенной трубы в стенки образуемой скважины. При этом грунт вытесняется в радиальном направлении и вокруг скважины образуется уплотненная зона грунта. Практика показывает, что поверхностный слой грунта толщиной 10—15 мм в стенках скважины настолько спрессован, что его прочность сопоставима с прочностью бетонной трубы той же толщины. После выхода рабочего органа в приемный котлован и его отсоединения к концу приводных штанг подсоединяют полиэтиленовую трубу (цельную или отдельными секциями), которую затягивают в образовавшуюся скважину обратным ходом штанг.

Необходимо отметить, что основной недостаток этих двух методов протаскивания трубопроводов с помощью пневмопробойников и раскатчиков состоит в том, что в грунте возникают ударные волны, которые могут повредить коммуникации, расположенные в непосредственной близости от восстанавливаемого трубопровода, или нарушить грунтовый свод вокруг них, что впоследствии приводит к различным дефектам, вплоть до разрушения пересекающихся коммуникаций. Для исключения этих явлений должны быть детально изучены геологические условия местности и проведено предварительное шурфование, подтверждающее или опровергающее наличие соседних коммуникаций на безопасном расстоянии.

В настоящее время способы разрушения старых труб из асбестоцемента, чугуна, керамики и пластика широко применяются в ряде стран. На некоторых отечественных и зарубежных объектах реновации для разрушения стальных трубопроводов использовался разрушающий наконечник, действующий как консервный нож и разрезающий трубопровод на две половины. Средняя скорость передвижения установки с разрушающим наконечником — около 80 м/ч. Некоторое снижение скорости наблюдается лишь при прохождении наконечника через резьбовые соединения труб.

Бестраншейная замена старых трубопроводов на новые может производиться и без их разрушения; схема протаскивания нового полимерного трубопровода в старый представлена на рисунке ниже. В данном случае используется новый полимерный трубопровод, сматываемый с бобины (бухты, барабана) и протягиваемый с помощью пневмолебедки и троса через футляр и колодец в ветхий участок водопроводной сети. Учитывая предрасположенность полиэтиленовых труб к порезам случайными твердыми включениями в канале при протягивании, для снижения до минимума возможности повреждения наружной поверхности трубопровода могут применяться специальные короткие пластмассовые сегменты и рейки, которые надеваются на протягиваемый трубопровод через определенные интервалы.

Для предотвращения порезов наружной поверхности полиэтиленовых труб применяются следующие способы: нанесение в заводских условиях утолщенной внешней оболочки, чтобы возможные повреждения затронули только ее; использование полиэтиленовых труб со стойкой к механическим повреждениям наружной полипропиленовой оболочкой.

В некоторых городах России при восстановлении водоотводящей сети без разрушения и с разрушением широко применяют короткие трубные полимерные модули. При этом особое внимание при их использовании для бестраншейного восстановления уделяется конструкциям соединительных узлов. Например, соединение труб из поливинилхлорида (ПВХ) выполняется на раструбах с уплотнением резиновыми кольцами, а также склеиванием. Клеевые соединения имеют продолжительную по времени технологическую паузу (время между окончанием процесса и допустимостью приложения монтажных нагрузок для обеспечения соответствующей прочности): от 0,5 часа (при искусственном прогреве клеевого стыка) до суток (при формировании клеевого шва в естественных условиях, без подогрева).

ЗАМЕНА ТРУБОПРОВОДОВ ТОРМОЗНОЙ СИСТЕМЫ

Renault Megane 2. ЗАМЕНА ТРУБОПРОВОДОВ ТОРМОЗНОЙ СИСТЕМЫ

Трубопроводы тормозной системы задних колес закреплены на балке задней подвески и соединены с трубопроводами, закрепленными на днище кузова через шланги.

Вам потребуются: ключи «на 11», «на 12», «на 14», баллонный ключ.

. а также специальные ключи «на 11» и «на 12».

Для отворачивания гаектрубопроводов всегда применяйте специальные ключи, так как гайки сильно затянуты и обычно корродированы, вследствие чего при пользовании обычными ключами грани гаек сминаются.

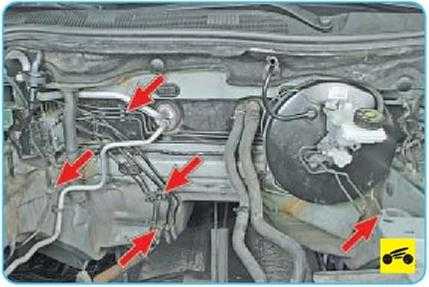

Дальнейшие операции для наглядности показаны на автомобиле со снятым двигателем.

1. Установите автомобиль на подъемник или смотровую канаву.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Отверните гайки крепления трубопроводов на гидроэлектронном модуле анти- блокировочной системы тормозов (ABS).

4. Поддев, извлеките фиксаторы крепления и снимите шумоизоляцию.

5. Освободите трубопроводы из держателей (для наглядности показано на автомобиле со снятым силовым агрегатом).

6. Отверните гайку крепления трубопровода к шлангу тормозного механизма переднего колеса.

7. Аналогично отверните гайку крепления трубопровода к шлангу тормозного механизма переднего колеса с другой стороны.

8. Снимите трубопроводы тормозных механизмов передних колес.

9. Отверните гайку крепления трубопровода к рабочему цилиндру тормозного механизма заднего колеса.

10. Аналогично отверните гайку крепления трубопровода к рабочему цилиндру тормозного механизма заднего колеса с другой стороны.

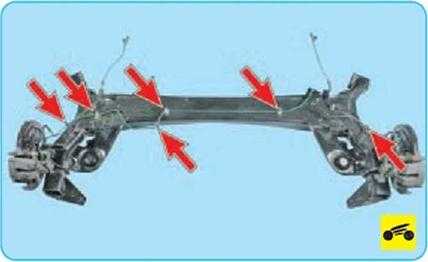

11. Отверните две гайки крепления трубопроводов, закрепленных на балке задней подвески.

12. . и отведите трубопроводы в сторону.

13. Снимите с держателей трубопроводы, закрепленные на балке задней подвески (для наглядности показано на снятой с автомобиля балке задней подвески).

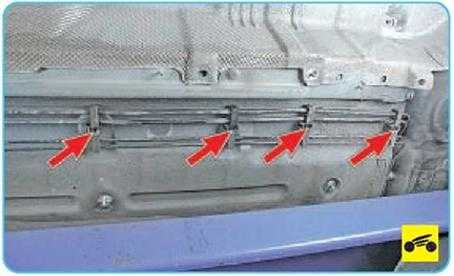

14. С правой стороны на основании кузова отверните две гайки переднего.

15. . и четыре гайки заднего креплений грязезащитного щитка.

16. Снимите грязезащитный щиток.

Выведите трубопроводы из держателей на основании кузова в задней.

18. . и передней частях кузова.

19. Установите новые трубопроводы в порядке, обратном снятию, и прокачайте гидропривод тормозной системы (см. «Прокачка гидропривода тормозной системы», с. 168).

Видео по теме «Renault Megane 2. ЗАМЕНА ТРУБОПРОВОДОВ ТОРМОЗНОЙ СИСТЕМЫ»

Источник статьи: http://carmanuals.ru/renault/renault-megane-2/zamena-truboprovodov-tormoznoy-sistemy?page=4

Ремонт трубопровода с заменой труб методом бестраншейного разрушения

При ремонте или реконструкции трубопровода методом разрушения, внутри старой трубы лебедочный механизм протаскивает разрушающую головку с режущими ножами. Головка имеет диаметр больший, чем диаметр подлежащего ремонту участка, поэтому он разрушается. Одновременно с этим расширяется и уплотняется канал, в котором протягивается новая ПВХ труба.

Этот метод позволяет увеличить диаметр трубопровода в 1,5-2 раза.

Смотрите цены на бестраншейные работы.

Получите бесплатную консультацию о ремонте трубопровода на Вашем объекте бестраншейным способом по телефону в Москве БЕЗ ВЫХОДНЫХ +7(495)740-20-52 +7(964)585-25-75

Пригласите нашего инженера-технолога на Ваш объект. Вам будет предоставлен оптимальный план и смета на проведение ремонтных работ. ВЫЕЗД СПЕЦИАЛИСТА БЕСПЛАТНЫЙ

Copyright 2019 Офийциальный сайт ООО «Рузская Бестраншеная Компания»

Источник

Бестраншейная санация по технологии Примус-Лайн

Этот метод применяется для восстановления работоспособности водо-, газо- и нефтепроводов. Он основан на применении гибкого высоконапорного рукава и специально разработанной для данной системы соединительной техники. Многослойная структура рукава и незначительная толщина стенок придают конструкции гибкость и высокую прочность. Внутренний слой выбирается в зависимости от транспортируемой рабочей среды, в то время, как слой внешний в любом случае изготавливается из устойчивой к истиранию разновидности полиэтилена. Роль статически несущего слоя играет присутствующая между этими слоями бесшовная арамидная ткань.

Рукав втягивается в изношенный трубопровод через небольшие котлованы. Такое техническое решение не требует вскрытия дорожного полотна. Элемент Примус-Лайн со старым трубным изделием не склеивается и в кольцевом пространстве он является самонесущим. К существующим трубам (из ПЭ, стали, чугуна и т.д.) и, тем самым, к сети рукав стыкуется посредством специальных высоконапорных соединителей. Специально для водопроводов, осуществляющих подачу питьевой воды под низким давлением, была спроектирована система Примус-Лайн, условный диаметр которой колеблется в диапазоне мм.

В конструкцию соединителя входят формованная внутренняя втулка и наружная гильза. На внутренней стороне последней имеется деформируемая стальная оболочка. Создание длительного герметичного соединения происходит путём запрессовывания смолы с помощью насоса через вентиль внешней гильзы. В результате стальная оболочка, а вместе с ней и Примус-Лайн, проталкивается в контуры вышеуказанной внутренней втулки. Когда смола затвердеет, получится надёжное и прочное, не допускающее возникновения протечек соединение.

![Протекторная защита трубопроводов от коррозии [суть и методы]](http://ippkuzbass.ru/wp-content/uploads/8/c/6/8c6b07d7cb4979884aad587635deebe8.jpeg)

![Протекторная защита трубопроводов от коррозии [суть и методы]](http://ippkuzbass.ru/wp-content/uploads/2/b/8/2b88cbc658219893438784e582a3d3d9.jpeg)