Текущие применяемые стандарты герметичности затворов трубопроводной арматуры:

- ГОСТ 9544-2005

- ГОСТ 54808-2011

- API 598

- MSS-SP-61:2009

-

ISO-5208:1993

- Класс А

- Класс B

- Класс С

- Класс D

-

FCI 70-2:2006

- Класс V

- Класс VI

-

API-6A:2004

- PSL-2

- PSL-3

Все указанные стандарты герметичности трубопроводной арматуры хороши, но каждый в своем. Тут стоит отметить стандарт ГОСТ 54808-2011, который впитал в себя как запорную арматуру, так и предохранительную и регулирующую. Данный стандарт значительно упрощает Вам и Производителю критеризацию классов герметичности арматуры.

Расшифровка герметичности затвора трубопроводной арматуры (Среда: жидкость, вода)

| Стандарт | Типы ТПА | Испытательное давление | Длительность испытаний | Герметичность затвора |

|

ГОСТ 9544-2005 (соответствуетISO 5208) |

Все типы До DN 2000 мм До PN 420 |

1.1 х PN при 5°С — 40°С |

DN Длит-ть, сек ≤2”(50мм) 120 ≥2.5”(65мм)–8”(200мм) 180 |

Класс А = отсутствие видимой протечки (Ноль) КлассB = 0.01 мм3/сек хDN КлассC = 0.03 мм3/сек хDN КлассD = 0.1 мм3/сек хDN |

|

ГОСТ 54808-2011 (соответствует ISO5208 и CEI/IEC 60534-4:2006) |

Все типы До DN 2000 мм До PN420 |

1.1 х PN при 5°С — 40°С Для разных функций разные давления |

DN Длит-ть, сек ≤2”(50мм) 602.5”(65мм)–6”(150мм) 120 ≥8”(200мм) 180 |

Класс А = отсутствие видимой протечки (Ноль) КлассB = 0.01 мм3/сек хDN КлассC = 0.03 мм3/сек хDN КлассD = 0.1 мм3/сек хDN |

| API-598 | Все типы | 1.1 хPN при 38°С |

DN Длит-ть, сек ≤2”(50мм) 152.5”(65мм)–6”(150мм) 60 8”(200мм)–12”(300мм) 120 ≥14”(350мм) 120 |

DN Длит-ть, сек ≤2”(50мм) 152.5”(65мм)–6”(150мм) 60 8”(200мм)–12”(300мм) 120 ≥14”(350мм) 120 |

| MSS-SP-61 | Отсечные или изоляционные клапаны | 1.1 хPN при 38°С |

DN Длит-ть, сек ≤2”(50мм) 152.5”(65мм)–8”(200мм) 30 10”(250мм)–18”(450мм) 60 ≥20”(500мм) 120 |

10 мл/час хDNИли0,167 мл/мин хDN |

|

ISO 5208 BS 6755:Part 1 EN 12226:1 |

Все типы | 1.1 хPN при 20°С |

DN Длит-ть, сек ≤2”(50мм) 152.5”(65мм)–8”(200мм) 30 10”(250мм)–18”(450мм) 60 ≥20”(500мм) 120 |

Класс А = отсутствие видимой протечки (Ноль) КлассB = 0.01 мм3/сек хDN КлассC = 0.03 мм3/сек хDN КлассD = 0.1 мм3/сек хDN СтандартAPI6D требует класс А от кранов шаровых с мягким седлом и Класс D от кранов шаровых металл-металл |

| FCI 70-2 |

Регулирующие клапаны КлассV:Для критических условий где регулирующий клапан может быть закрыт на длительное время без запорного клапана. Клапаны металл-металл КлассVI:Обычно применяется для клапанов с мягким седлом |

КлассV: Максимальное рабочее давление ∆Р, не превышает номинальное давление клапана PN при 38°С КлассVI Максимальное рабочее давление ∆Р или 3,5 бар (50psi) что меньше |

Нет требований по длительности испытаний Спецификация указывает на то, что протечка через седло должна быть стабилизированная |

КлассV 5×10-4 мл/мин х диам седла в дюймах х ∆Р (psi) КлассVI DN мл/мин ≤1” (25) 0.15 1.5” (40) 0.38 2” (50) 0.45 2.5” (65) 0.60 3” (80) 0.90 4” (100) 1.70 6” (150) 4.00 8” (200) 6.75 10” (250) 11.1 12” (300) 16.0 14” (350) 21.6 16” (400) 28.4 |

|

API 6A ISO 10423 |

Вся устьевая и фонтанная трубопроводная арматура | Номинальное давление клапана PN при 38°С |

PSL-2: Удержание давления в течении 3 минут PSL-3: Удержание давления в течении 3 минут Удержание давления в течении 15 минут |

PSL-2: Отсутствие видимой протечки (Ноль) PSL-3: Отсутствие видимой протечки (Ноль) |

Проверка герметичности систем и двигателя

Первичная проверка системы охлаждения двигателя на герметичность может проводиться при помощи визуального осмотра

Во-первых, нужно обратить внимание на уровень охлаждающей жидкости в расширительном бачке

Эта процедура должна входить в ежедневный осмотр автомобиля каждым водителем перед выездом из гаража или со стоянки. Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Более тщательный способ заключается в следующем. В систему охлаждения наливают максимально возможный объем воды. После этого поршень первого цилиндра нужно установить в верхнюю мертвую точку на такте сжатия. Далее, через отверстие вывернутой форсунки подается сжатый воздух (давление 0.5 МПа) и наблюдают за изменением уровня воды в расширительном бачке радиатора.

Проверка топливной системы на герметичность. Проверка герметичности топливной системы начинается с осмотра всех топливопроводов, мест их соединений, внешнего осмотра топливного бака, карбюратора (если он есть), топливного насоса – одни словом, всех узлов системы. После этого можно приступить к более тщательной проверке. Ее необходимо выполнять после каждого ремонта системы, замены фильтров.

Один из самых эффективных способов проверки заключается в использовании специального топливного манометра. Из-за стоимости прибора он редко используется в гараже, чаще в автосервисах. Чаще всего прибор подсоединяется (при помощи переходников) своим выходом к топливной рампе, а на входе соединяется с топливным шлангом. Далее включается зажигание. При этом на манометре устанавливается определенное давление, которое не должно опускаться.

Следующий этап – замерить давление при работающем двигателе. Оно должно быть постоянным и сохраниться после выключения мотора. Величина рабочего давления для разных двигателей может быть разной. Если давление падает, то нужно искать места утечек. Их поиск, как и проверка герметичности двигателя, может проводиться дымогенератором.

Проверка герметичности блока и головки блока цилиндров

Перед проверкой блок необходимо очистить от грязи, а еще лучше вымыть. Первый и самый простой этап заключается в визуальном осмотре, как и с другими системами, о чем было написано выше. Более тщательно блок и головка блока проверяются по раздельности. То есть, головку требуется снять.

Проверка плотности прилегания клапанов знакома каждому, кто ремонтировал мотор своими руками. Заключается она в том, что ГБЦ переворачивается и устанавливается на ровную поверхность. Далее в камеры сгорания наливается керосин (можно и бензин). Его уровень не должен уменьшаться в течение 2-24 часов. Также можно провести опрессовку блока и ГБЦ.

Герметичность самой головки проверяется так. Головка переворачивается и устанавливается на ровную поверхность. В рубашку охлаждения заливается керосин. Если с герметичностью все в порядке, то никаких протечек быть не должно.

Блок цилиндров на наличие трещин в корпусе проверяется примерно так же. Заглушаются отверстия рубашки охлаждения и она заполняется водой под давление 3 кг на квадратный см. Вода не должна уходить в течение хотя бы нескольких минут. Однако не все трещины могут быть выявлены этим способом. Целостность стенок масляных каналов лучше проверить сжатым воздухом.

Проверка герметичности блока и головки сжатым воздухом может производиться и без разборки мотора. Для этого прибор, именуемый пневмотестром, подсоединяется поочередно к каждому цилиндру через отверстие для свечи. При этом поршень цилиндра необходимо выставить в верхнюю мертвую точку. Утечка воздуха через клапаны или в картер двигателя будет определяться не только по показаниям манометра, но также по звуку.

Еще в рамках данной статьи добавим, что проверять нужно также герметичность тормозной системы. Первый и самый доступный способ проверки – визуальный осмотр. При малейших неполадках в тормозах (о них упоминалось выше), водитель обязан проверить бачок с тормозной жидкостью, осмотреть колеса со стороны днища машины – нет ли на них потеков тормозной жидкости.

Также герметичность всех мест соединения трубопроводов этой системы можно проверить при помощи мыльного раствора. Устранить неисправности можно самостоятельно либо обратившись в автосервис.

Общее описание системы

Для того чтобы обеспечить нормальное функционирование двигателя, необходимо, чтобы система охлаждения поддерживала нужную температуру жидкости. Потребность в ремонте может возникнуть в том случае, если жидкость в системе находится в состоянии постоянного и длительного перегрева или же, наоборот, переохлаждения. Кроме этого, ремонт системы охлаждения обязателен и в том случае, если возникает утечка жидкости, а также, если во время работы насоса возникает сильный шум. Специалисты рекомендуют перед каждой длительной поездкой обязательно проверять уровень охлаждающей жидкости.

Последствия разгерметизации

Автомобиль – единый целостный организм. И если неграмотно проведена проверка герметичности впускного тракта, то дефект может значительно ухудшить общее «состояние» машины. По мере того, как загрязняется наружная поверхность радиатора, происходит перегрев мотора, возникают трещины и подгорание прокладки, деформируется головка блока цилиндра.

«Страдает» от негерметичного состояния впускного тракта и топливная система. Появляется риск безопасного использования транспорта. Наблюдается повышение расхода ГСМ, затрудняется запуск мотора, уменьшается его мощность, появляется запах топлива.

Разгерметизация впускного тракта напрямую влияет на работу гидравлического привода. В этом случае происходит утечка рабочей смеси, что вызывает неполное выключение сцепления. Как результат – рывки при движении, шум, вибрация, затрудненное переключение скоростей.

Наиболее опасным последствием является повреждение рулевого управления. В этом узле происходит подтекание рабочей жидкости, что нарушает его функционирование, и приводит к созданию рисковой ситуации.

Не допускается к управлению автомобиль, у которого выявлена утечка тормозной жидкости в главном цилиндре. Тормозной привод в этом случае работает некорректно. А это может привести к плачевным последствиям при эксплуатации транспортного средства.

Появление зон потенциальной утечки во впускном тракте вызваны чаще всего агрессивной средой, в которой функционируют эти элементы. Именно этот факт приводит к разгерметизации и механическим повреждениям.

Сегодня на автфорумах водителям рекомендуют самостоятельно выполнять манипуляции по обнаружению негерметичных мест, используя недорогие либо самодельные дымогенераторы. Однако эксперты считают, что эту работу лучше доверить автомеханикам.

Только опытный специалист сможет не только сделает выводы о причинах дефектов, но заметит и сопутствующие проблемы. А еще – комплексно оценит автомобиль и проведет необходимые ремонтные работы. Специалисты автосервиса «ВАО» на Востоке Москвы с удовольствием помогут Вам в этом.

Левый воздух

Это выражение используют водители, обнаружив, что во впускную систему попал «посторонний» воздух. Проник этот «непрошенный гость» через микротрещины прокладок впускного коллектора, дроссельной заслонки, уплотнителей форсунок.

Отсюда вывод — впускной тракт разгерметизирован. В камеру сгорания попадает «левый» воздух. Это приводит к обеднению топливной смеси, неправильному ее образованию. Как результат – запуск двигателя с перебоями, трудности в разгоне, плохое развитие мощности, стук клапанов. Наблюдаются и другие неприятные моменты – плохое торможение, большой расход топлива. В завершение этой картины, еще и все загрязнения из воздушной массы поступают в камеру сгорания помимо фильтра.

Проверка герметичности питания дизелей.

Негерметичность топливопроводов и соединений системы приводит к утечке топлива (на участках, находящихся под давлением) или подсосу воздуха в систему (на участках, где создается разрежение). Утечку топлива обнаруживают осмотром топливопроводов и приборов, а наличие в системе воздуха — по мутному цвету или присутствию пузырьков воздуха в струе топлива, вытекающей во время работы двигателя из под ослабленной пробки отверстия в крышке фильтра тонкой очистки или из под ослабленной пробки в топливном канале насоса высокого давления. При наличии прозрачных топливопроводов попадание в систему воздуха может быть обнаружено их осмотром.

Неисправность устраняют подтягиванием соединений после предварительного удаления воздуха из системы.

Удаление воздуха из топливной системы.

Во время работы двигателя слегка вывертывают пробку в крышке фильтра тонкой очистки топлива. Когда в струе вытекающего из-под пробки топлива не будет пузырьков воздуха, и топливо станет прозрачным, пробку фильтра плотно завертывают. Такую же операцию поочередно проделывают сначала с пробкой у переднего конца топливного канала ТНВД, затем с такой же пробкой у заднего конца этого канала.

Удалять воздух из системы можно также при неработающем двигателе, создавая давление в топливопроводах насосом ручной подкачки или пользуясь специальным прибором.

6.3. Контрольные вопросы:

— проверка системы питания дизелей на герметичность;

— удаление воздуха из топливной системы дизелей.

Отчет.

Лабораторная работа №10.

1. Тема: ТО и ТР системы питания дизельных двигателей.

2.Цель: Изучить технологический процесс поверки и регулировки форсунок при помощи прибора, а также технологический процесс выполнения работ по ТО системы питания дизельных двигателей.

3. Задачи: Получить навыки по ТО и ТР системы питания дизелей.

4. Студент должен знать:

Характерные неисправности форсунок дизельных двигателей, их причины. признаки и способы устранения.

Должен уметь:

Проверять форсунки на исправность на двигателе и на стенде КП-1609А; регулировать форсунки на давление впрыска и распыление топлива.

5. Методические указания для студентов при подготовке к занятию.

5.1 Литература«Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2 Вопросы для повторения:

— неисправности, способы их устранения и объем работ по ТО системы питания дизельных двигателей;

— диагностирование системы питания дизелей с помощью приборов.

6. Контроль и коррекция знаний (умений) студентов.

6.1.Провести инструктаж по технике безопасности при выполнении лабора-торной работы.

6.2.Методические указания по выполнению работы.

6.2.1. Инструменты, оборудование и приборы:

— прибор КП-1609А для регулировки и проверки форсунок.

— набор гаечных ключей;6.2.2. Проверка и регулировка форсунки на давление впрыска и качество распыления топлива. Производятся на стенде КП-1609А.

Регулировка форсунки на давление впрыска(давление подъема иглы) производится регулировочным винтом при снятом колпачке и отвернутой контргайке. При ввертывании винта давление момента открытия иглы повышается, при вывертывании — понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 15 МПа(18 МПа).

При регулировке давления впрыска и проверке форсунки на качество распыления топлива ее закрепляют гайкой 3 в корпусе 6 стенда. Топливо к форсунке подается из бачка 4. Краном 7 включается манометр 5,

а рычагом 8 повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки 2 в сборник 1 топлива.

При исправной и отрегулированной форсунке топливо впрыскивается из всех отверстий распылителя в атмосферу в виде тумана и равномерно распределяется во все стороны. В это время возникает глухой треск. Начало и конец впрыска топлива из каждого отверстия должны быть одновременными без подтекания топлива.

Метод обдува

Рис. 4.44. Метод обдува.

Схематически основные методы контроля герметичности с помощью гелиевого течеискателя приведены ниже.

Вакуумирование исследуемого объема откачными средствами самого течеискателя (или комбинированными средствами) и последующий обдув гелием предполагаемого места течи.

Обдув гелием испытуемой установки производится, начиная с той точки рабочей камеры установки, которая наиболее удалена по схеме вакуумной системы испытуемой установки от низковакуумного насоса и которая находится выше других в пространстве, постепенно приближаясь к низковакуумному насосу, как по схеме вакуумной системы, так и по расположению в пространстве обследуемых участков оболочки вакуумной системы.

Обдув производят с помощью обдувателя, входящего в комплект течеискателя, присоединяемого к баллону с гелием. На практике же всегда имеется возможность разместить поблизости баллон с гелием. Тогда удобно пользоваться медицинской кислородной подушкой, заполненной гелием. При отсутствии обдувателя в качестве такового может быть использована игла от медицинского шприца или тонкая, сплющенная на конце металлическая трубка.

Проводя испытания разветвленных вакуумных систем с большой длиной соединительных трубопроводов способом обдува, необходимо учитывать временные характеристики течеискателя и высоковакуумного насоса испытуемой установки. Начиная с момента поднесения струи гелия к течи, содержание его в рабочей камере испытуемой установки увеличивается. Общее количество гелия в высоковакуумной части испытуемой установки определится разностью потоков гелия, поступающего через течь и удаляемого в результате откачки.

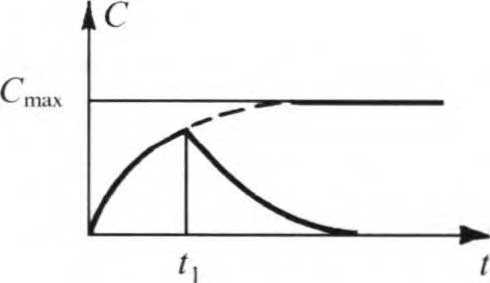

Характер изменения концентрации пробного газа в течеискателе при обдуве испытуемой установки будет аналогичен изменению концентрации пробного газа в галогенном течеискателе при испытаниях способом щупа (см. рис. 4.42).

Рис. 4.42. Изменение во времени концентрации пробного газа в датчике течеискателя.

Для обеспечения эффективного поиска течей скорость перемещения обдувателя должна быть равна 1 см/с для большинства реальных условий испытаний. Снижение скорости перемещения обдувателя неоправданно увеличит длительность испытаний, увеличение скорости перемещения обдувателя может привести к пропуску малых течей.

Достоинства: высокая чувствительность, возможность глобального (метод гелиевого чехла) и локального (обдув) контроля герметичности, относительно невысокая стоимость.

Недостатки: большое время реагирования (сильно зависит от объема изделия и средств откачки); при использовании дополнительных средств откачки возможно снижение пороговой чувствительности.

Достоинства и недостатки

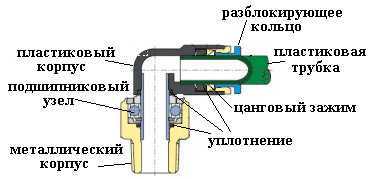

Пневматические фитинги предназначены для монтажа только разъемных соединений на основе резьбы или обжимного давления (цанга). Оба вида фитингов обеспечивают надежную герметизацию системы. Выбор того или иного вида соединения зависит не столько от соображений надежности, сколько от назначения и особенностей эксплуатации узла.

Достоинства пневматических фитингов:

- детали позволяют соединять трубы диаметром от 8 мм;

- их можно использовать при монтаже водопроводных систем, создавая надежные соединения;

- дают возможность работать системам в интервале температур от -10 до +70 градусов, при внутреннем давлении сжатого газа до 12-15 атм.;

- изготавливаются из специальных сплавов и полимеров, устойчивых к агрессивным средам;

- они обеспечивают высокую степень герметизации системы даже при неоднократном демонтаже.

К недостаткам пневматических фитингов можно отнести их более высокую стоимость в сравнении с обычными соединительными деталями и ограничение в применении цанговых соединений.

Когда тракт негерметичен

Данная проблема актуальна для обоих типов моторов – и бензиновых, и дизельных. Они одинаково чувствительны к наличию «лишнего» воздуха. Поэтому проверка герметичности впуска необходима, если обнаружились определенные симптомы.

Это проявляется ошибкой электроники, увеличением расхода топлива, постоянным перегревом двигателя, троением, неустойчивой работой на холостом ходу.

Для начала нужно проверить наиболее уязвимые места – трубки и шланги, прокладку впускного коллектора, регулятор холостого хода, прокладку дросселя, усилитель тормозов, адсорбер.

Ведь герметичность систем неразрывно связана с понятием «хорошо работающий мотор». Поэтому появление признаков неисправностей в одном узле нарушит слаженную работу всей машины.

Проверка в домашних условиях

Самостоятельно проверить кондиционер в машине на утечку можно с применением специального оборудования. Это детектор или краситель и лампа. В домашних условиях также можно изучить работоспособность системы, измерив давление в контуре.

Инструменты и материалы

Один из способов проверки кондиционера в автомобиле на утечку самостоятельно — залить в трубки краситель и посветить на УФ-лампой. Это старый и надежный метод. Места протечки необходимо искать спустя 5 мин. после непрерывной работы устройства.

Важно соблюдать меры предосторожности — носить защитные очки. Проявившиеся пятна светятся зеленым цветом и хорошо заметны. Однако у метода есть и недостаток — вещество не определяет микротрещины, которые увеличатся и станут проблемой.

Однако у метода есть и недостаток — вещество не определяет микротрещины, которые увеличатся и станут проблемой.

Однако у метода есть и недостаток — вещество не определяет микротрещины, которые увеличатся и станут проблемой.

Если нет возможности проверить утечку кондиционера на автокрасителем, лучше купить детектор. В устройство встроен чувствительный датчик, который позволяет уловить потерю фреона до 2 гр. в год. Прибор нужно подносить к зоне возможной неполадки, после чего ожидать сигнала на дисплее. Современные модели не только подтверждают проблему, но и определяют тип утечки.

Этот метод проверки на течь кондиционера автомобиля трудоемкий — для проведения операции необходимо очистить систему от фреона, а после заполнить трубки азотом или газом, создающим более высокое давление. От водителя требуется подождать примерно 15 мин., чтобы понять, возникли ли изменения. Если падает, значит, есть утечка в сети. Далее нужно применить детектор, чтобы определить точное проблемное место.

Автокондиционер

Комплект оборудования для диагностики состоит из клапанов, соединенных со шлангами и заправочной системой кондиционера. Установив все в нужном порядке, удается образовать вакуум — далее можно проверить давление.

Повышение долговечности и надежности системы

Проверка герметичности системы является важной процедурой, которая способствует повышению долговечности и надежности работы системы. Герметичность системы обеспечивает защиту от проникновения внешних факторов, таких как пыль, грязь, влага и другие агрессивные среды

Системы, не обеспечивающие надлежащую герметичность, подвержены различным повреждениям и поломкам. Влага и пыль могут проникать внутрь системы, что может привести к коррозии, короткому замыканию и поломкам. Это может привести к необходимости замены компонентов или даже всей системы, что значительно увеличивает затраты на обслуживание и ремонт.

Проверка герметичности системы позволяет выявить и устранить возможные проблемы, связанные с проникновением вредных веществ и влаги внутрь системы. В ходе проверки осуществляется инспекция и измерение системы с использованием специальных приборов и методов.

Одним из наиболее распространенных методов проверки герметичности является испытание системы под давлением. При этом система заполняется газом или жидкостью и проверяется на наличие утечек.

Проверка герметичности системы способствует предотвращению потенциальных поломок и повреждений, обеспечивая более долгий срок службы.

Это также позволяет снизить риск возникновения аварийных ситуаций и повысить безопасность работы системы.

Проверка герметичности имеет важное значение при работе с системами, которые находятся во вредных или опасных условиях.

Кроме того, проверка герметичности системы является одним из необходимых требований для получения сертификата качества системы.

Левый воздух

Это выражение используют водители, обнаружив, что во впускную систему попал «посторонний» воздух. Проник этот «непрошенный гость» через микротрещины прокладок впускного коллектора, дроссельной заслонки, уплотнителей форсунок.

Отсюда вывод — впускной тракт разгерметизирован. В камеру сгорания попадает «левый» воздух. Это приводит к обеднению топливной смеси, неправильному ее образованию. Как результат – запуск двигателя с перебоями, трудности в разгоне, плохое развитие мощности, стук клапанов.

Наблюдаются и другие неприятные моменты – плохое торможение, большой расход топлива. В завершение этой картины, еще и все загрязнения из воздушной массы поступают в камеру сгорания помимо фильтра.

Когда тракт негерметичен

Данная проблема актуальна для обоих типов моторов – и бензиновых, и дизельных. Они одинаково чувствительны к наличию «лишнего» воздуха. Поэтому проверка герметичности впуска необходима, если обнаружились определенные симптомы. Это проявляется ошибкой электроники, увеличением расхода топлива, постоянным перегревом двигателя, троением, неустойчивой работой на холостом ходу.

Для начала нужно проверить наиболее уязвимые места – трубки и шланги, прокладку впускного коллектора, регулятор холостого хода, прокладку дросселя, усилитель тормозов, адсорбер. Ведь герметичность систем неразрывно связана с понятием «хорошо работающий мотор». Поэтому появление признаков неисправностей в одном узле нарушит слаженную работу всей машины.

Сохранение качества продукции и материалов

Проверка герметичности системы является важным этапом производственного процесса, который направлен на сохранение качества продукции и материалов. Герметичность играет ключевую роль во многих отраслях, таких как пищевая промышленность, фармацевтика, химическое производство и автомобильная индустрия.

Одним из главных преимуществ обеспечения герметичности системы является защита от попадания внешних факторов, таких как влага, грязь, пыль и воздух, которые могут негативно повлиять на качество и безопасность продукции

Герметичная система предотвращает потери влаги, что особенно важно для продуктов питания и фармацевтических препаратов, к которым требуются определенные условия хранения и транспортировки

Кроме того, проверка герметичности системы позволяет контролировать утечку газов или жидкостей, что особенно актуально для промышленных систем и аппаратур, где из-за утечек может возникнуть аварийная ситуация или порча материалов

Герметичность системы также помогает поддерживать необходимый уровень давления, что имеет важное значение для правильного функционирования различных процессов

Проверка герметичности системы выполняется с использованием специального оборудования и техники, которые позволяют точно определить наличие утечек или неплотности. В случае обнаружения проблем, их можно оперативно устранить, что способствует повышению эффективности производства и снижению рисков возникновения поломок и аварийных ситуаций.

Таким образом, правильная проверка герметичности системы является неотъемлемой частью производственного процесса, гарантирующая сохранение качества продукции и материалов, предотвращение потерь и повреждений, а также обеспечение безопасности рабочих процессов и окружающей среды.

литература

- Йобст Х. Керспе и др.: Вакуумная технология в производственной практике (= контакт и исследование. Том 204, энергетическая технология ). 2-е, переработанное и дополненное издание. эксперт-Verlag, Ehningen bei Böblingen 1993, ISBN 3-8169-0936-1 .

- Макс Вутц и др.: Справочник по вакуумной технологии. Теория и практика. 7-е расширенное издание. Vieweg, Braunschweig и др. 2000, ISBN 3-528-54884-3 .

- Луи Морис: Практика проверки герметичности гелием. = Руководство по испытанию на утечку гелия. Немецкий перевод Л. Хюттена. ALCATEL-Hochvakuum-GmbH, Вертхайм, 1974.

- Зигфрид Жанрейт: игнорируют, смеются и замкнуты. Когда политики и граждане живут на разных планетах, Книги по запросу, Norderstedt 2019, ISBN 978-3-7412-9433-4 .