Функциональное предназначение

На сенсор, фиксирующий позицию коленвала, возложено выполнение двух главных задач:

- Фиксирование моментов прохождения поршнями ВМТ и НМТ.

- Измерение углового положения коленвала.

На основе сведений, которые отправляет ДПКВ, ЭБУ корректирует ряд параметров:

- Время срабатывания форсунок для дозированной подачи топлива.

- Когда включать подачу топлива.

- Моменты срабатывания свечей зажигания.

- Продолжительность работы клапана адсорбера, включая время его включения.

- Регулировка угла поворота распредвала.

Современные двигатели с конструктивной точки зрения претерпели не так много изменений. Ключевой период — переход от карбюраторной системы на инжекторную, которая получила признание большинства специалистов. Дальнейшее развитие заключается в усовершенствовании текущих узлов, и возможное применение новых устройств.

Сложность силовых установок с каждым разом только повышается для извлечения выгоды и минимизации ущерба окружающей среде. Исходя из этого список задач «мозга» любого автомобиля (так зовется сам компьютер или ЭБУ) растет. Но если сенсор не будет передавать необходимые сведения, работоспособность двигателя изменяются не в лучшую сторону.

Как устроен сенсор

До того, как перейти к рассмотрению методик, как проверить датчик коленвала тестером, стоит изучить его устройство. Конструктивно это сердечник, изготовленный из стали, который обматывает медный провод. Все это помещается в корпус из пластика. Вся проводка изолируется друг от друга при помощи компаундной смолы.

Для выполнения задачи шкив коленвала оборудуется специальным маркерным диском, где имеется своего рода метка — обычно на нем 60 зубьев, но двух нет, следовательно, их уже 58. Они равноудалены друг от друга ровно на 6°. Как раз пустой промежуток, образованный отсутствующими зубцами, должен фиксироваться сенсором.

И как раз, таким образом, система зажигания синхронизируется с подачей питания в двигателе. Это позволяет сформировать топливовоздушную смесь с нужным соотношением топлива и воздуха (1:14,7) для ее полного сгорания.

Типы сенсоров и принцип работы

Существует несколько их разновидностей, однако фиксация промежутка производится по общей методике. Собственно сами они могут быть такими:

- Индукционные

- Оптические

- Датчики Холла.

Работа индукционного сенсора основывается на явлении электромагнитной индукции. Пока вращается коленвал, зубцы изменяют магнитное поле датчика коленвала, в результате чего рождаются наведенные импульсы напряжения.

У оптического аналога вместо намагниченного сердечника — светодиод. Он излучает луч, который воспринимается приемником, расположенном с другой стороны. Синхронизация также производится с помощью специальных зубьев (пазов). Задача последнего устройства заключается в фиксации прерываний светового луча, из-за чего формируется импульс напряжения, и он уже направляется к ЭБУ.

Сенсоры Холла функционируют по одноименному физическому эффекту. Здесь присутствует интегральная схема, которая располагается сразу за магнитом и зубцы как раз проносятся мимо нее. Когда зубья проходят непосредственно под схемой, изменяется величина магнитного поля, которое пронизывает элемент Холла. За счет этого формируется милливольтный сигнал напряжения. При этом сама интегральная схема выдает прямоугольные импульсы и тот участок, где отсутствуют два зуба, будет заметно продолжительнее. Обычно датчик Холла трехконтактный — питание +5 Вольт (+12В), «земля», сигнальный выход.

Симптоматика

С типами датчиков положения коленвала мы уже ознакомились, теперь стоит затронуть признаки их неисправности. Вне зависимости от конструкции ДПКВ, признаки его плохой работоспособности всегда одни и те же:

- Динамические качества автомобиля начинают ощутимо падать. Правда такой симптом указывает на другую неисправность, тем не менее имеет смысл проверить ДПКВ.

- Обороты силового агрегата самопроизвольно изменяются.

- Когда автомобильная силовая установка работает вхолостую обороты и вовсе начинают «плавать».

- Возникновения детонации вследствие динамической нагрузки.

- Если же электронный элемент и вовсе вышел из строя, то двигатель уже не запуститься.

Также стоит учитывать, что при такой поломке всегда зажигается аварийный индикатор «Check Engine». Правда это не будет указывать именно на неисправность датчика положения коленвала, но это явный сигнал о том, что какая-то система в двигателе имеет неисправность.

Как можно проверить исправность ДПКВ?

Сейчас из самых популярных можно выделить 3 метода, которые проводятся быстро и с высокой точностью дают информацию о работоспособности датчика.

Диагностика датчика положения коленвала омметром

При измерении сопротивления у комплекта обмотки на датчике можно использовать специальный прибор – омметр (или по-другому мультиметр). При проверке прибор должен показать значение в интервале 550-750 Ом.

Процесс проверки – измеряется сопротивление катушки в индуктивном датчике. Если катушка на датчике оказалось поврежденной, то в первую очередь поломка отразится на значении сопротивления. Именно поэтому в начале диагностики устанавливается нужный диапазон и проверяется с помощью щупов корректность работы элемента.

Данный тип проверки является базовым и самым элементарным, но дать 100% уверенности в исправности запчасти он не может.

Диагностика датчика положения коленвала омметром

Комплексная диагностика датчика положения коленвала

Второй метод проверки датчика на работоспособность считается более трудоемким и требует для проведения целый комплекс приборов, которые есть только в автосервисах. Для проведения работ вам потребуется:

- Модель мегаомметра;

- Специальный сетевой трансформатор расшифровки данных;

- Стандартный образец измерителя индуктивности;

- Обычный цифровой вольтметр.

С помощью омметра, как и раньше, измеряем сопротивление. С помощью измерителя индуктивности меряем значение индукции на обмотке. В исправном состоянии датчик дает значение в 250-400 мГн. После этого измеряем значение сопротивления изоляции, которое при напряжении в 500 В должно составлять 20 МОм. Сетевой трансформатор в данном методе нужен при возникновении периодического намагничивания датчика. При исправном состоянии датчика все полученные данные должны находиться в установленных рамках.

Диагностика подачи сигнала датчиком положения коленвала с помощью осциллографа

Данный способ диагностики ДКПВ можно считать самым точным, так как поверяется не только комплектующая коленвал запчасть, но и сама его конструкция во время работы машины. Смысл процедуры заключается в подключении осциллографа к датчику положения коленвала и отслеживанию исходящих от него значений с помощью программы. При данном методе нет необходимости демонтировать прибор с двигателя – все работы проводятся при работающем автомобиле.

Осциллограф

Этапы проверки работоспособности:

- Подключается зажим черного цвета, называемый среди специалистов «крокодилом», к массе мотора проверяемого транспортного средства;

- Далее устанавливается пробник щупа по параллели к сигнальным выводам самого датчика (характерный разъем с обозначением клеммы буквой А);

- Затем вторым разъемом щупа прибора осциллографа нужно подключиться к соответствующему аналоговому входу в компьютер, где установлена программа;

- При правильном подключении всех комплектующих проводов вы увидите на экране монитора сигнал от осциллографа в виде графика с напряжением сигнала непосредственно на входе ДКПВ;

- Для анализа необходимо выбрать особый режим показа построенной осциллограммы – называет он «Inductive_Crankshaft». После этого остается только запустить двигатель автомобиля и отслеживать полученные от датчика значения.

При получении сигнала от датчика, который по выходным параметрам не соответствует нормальным значениям, вы сможете наблюдать резкое подергивание мотора машины, а также затруднения при его пуске. Наличие данных нарушений при анализе выходного сигнала у ДКПВ будет свидетельствовать появлению неисправностей:

- В самой конструкции датчика;

- В элементе, задающий синхродиск;

- В зубцах.

Какая из частей прибора в итоге пришла в негодность, можно будет понять только после анализа характера изменения волн прибора на осциллограмме. Как правило, заменять требуется не сам датчик, а зубчатое колесо, которое за время эксплуатации пришло в негодность.

Способы устранения проблем

Владелец автомобиля может исправить поломку путем:

- удаления загрязнений органическим растворителем и мягкой щеткой;

- проверки и восстановления жгута электропроводки и разъема;

- установки нового ДПКВ, соответствующего по характеристикам штатному элементу.

Очистка датчика коленвала

Одной из частых причин выхода из строя является попадание грязи на сердечник и диск. Толстый слой масла и пыли ухудшает условия работы, что приводит к ошибочному определению угла поворота коленвала.

Датчик коленвала следует периодически чистить.

Датчик коленвала следует периодически чистить.

Для промывки используют бензин и мягкую щетку или салфетку, которой аккуратно протирают элементы конструкции. Если процедура не позволила восстановить работоспособность, то датчик неисправен и требует замены.

Одновременно следует осмотреть диск, повреждения или износ зубцов являются причиной некорректной работы датчика.

Обрыв контакта

Из-за вибраций возможно повреждение проводки, на ресурс кабеля оказывает влияние расположение штекера относительно корпуса сенсора. При чрезмерном натяжении тонкие медные жилы рвутся и сигнал от чувствительного элемента не поступает к блоку управления.

Обработка контактов

Причиной неисправности может стать влага или дорожные реагенты, попавшие в разъем. Для восстановления работоспособности следует отключить провод, для упрощения обслуживания можно снять сенсор с двигателя.

Металлические контакты очищают специальным спреем, растворяющим грязь и следы коррозии, а также предотвращающим оседание влаги при дальнейшей эксплуатации. Если порван уплотнитель, который отвечает за герметичность разъема, то понадобится установить новые штекеры или поменять ДПКВ.

Полная замена датчика

Если произошло необратимое повреждение (например, разрушение корпуса или обрыв обмотки), то понадобится замена элемента. Для снятия необходимо отвернуть гайку или болт крепления к картеру или кронштейну, а затем отсоединить штекер электропроводки. Поменять сенсор можно в гаражных условиях за 10-15 минут, специальный инструмент не потребуется. Новый элемент подбирают по каталогам производителей, сборку производят в обратной последовательности. Зазор между наконечником сердечника и диском выставляется автоматически, регулировка не требуется.

МАГНИТНЫЕ ДАТЧИКИ ПОЛОЖЕНИЯ КОЛЕНВАЛА

Магнитный датчик сопротивления в основном представляет собой один провод, обмотанный вокруг постоянного магнита, причем каждый конец провода представляет положительный или отрицательный полюс. Когда вращающийся зуб железного реактора проходит датчик, он генерирует сигнал переменного тока (AC) для ЭБУ.

Осциллограмма датчика коленвала

На фото 4 обратите внимание, что «аналоговый» сигнал варьируется между приблизительно 0,8 положительных вольт и 0,2 отрицательных вольт. Поскольку напряжение переменного тока может отображаться в лабораторных условиях более точно, чем вольтметром, легче отслеживать напряжение, поскольку оно чередуется между положительным и отрицательным

В этом случае ЭБУ «читает» ДПКВ, когда сигнал датчика пересекает линию нулевого напряжения

Точность датчика сопротивления немного меняется из-за переключения напряжения с положительного на отрицательное в слегка разных точках вдоль «нулевой» линии. На точность датчика сопротивления может также влиять магнит датчика, притягивающий частицы черного металла из накладок сцепления или изнашиваемых деталей

В этом случае ЭБУ «читает» ДПКВ, когда сигнал датчика пересекает линию нулевого напряжения. Точность датчика сопротивления немного меняется из-за переключения напряжения с положительного на отрицательное в слегка разных точках вдоль «нулевой» линии. На точность датчика сопротивления может также влиять магнит датчика, притягивающий частицы черного металла из накладок сцепления или изнашиваемых деталей.

В большинстве приложений ротор цилиндра номер один слегка модифицируется, чтобы обеспечить «сигнатурную» форму сигнала, указывающую ЭБУ, когда этот цилиндр достигает ДПКВ

При диагностике датчика магнитного сопротивления очень важно помнить, что выходное напряжение или амплитуда в значительной степени зависят от воздушного зазора между наконечником датчика и реактором и скоростью вращения реактора

Неисправности и диагностика

Из описанного принципа действия ясно, что не получая опорного сигнала с ДПКВ или при его искажении в цепи, контроллер не будет выдавать команды форсункам и свечам. Запуск двигателя и его работа с такой поломкой невозможны.

Конструкция самого датчика проста и надежна, поэтому диагностику неполадок стоит начать с проверки электрических цепей: состояния подходящих к детали проводов и их изоляции, а также наличия контакта в клеммной колодке. Поводом к поиску неисправности могут стать следующие признаки:

- Двигатель заводится не сразу, а лишь после долгой прокрутки стартером, особенно в холодное время или при высокой влажности.

- Развиваемая машиной мощность начинает падать после полного прогрева двигателя (спустя 10–15 минут после запуска).

- Появление провалов в динамике, не объяснимых дорожной обстановкой или качеством бензина. Мотор может внезапно потерять мощность, потом неожиданно вновь заработать в штатном режиме. Контроллер при этом зажигает лампу ошибки «Чек» (Check Engine), которая сама собой гаснет, затем вновь загорается.

- Обороты силового агрегата самопроизвольно плавают, холостой ход неустойчив.

- Заметно вырос расход топлива.

Снятие и установка датчика

Чтобы провести диагностику, а при необходимости и замену датчика, нужно его демонтировать. Чтобы понять, где находится деталь, смотрят на двигатель спереди.

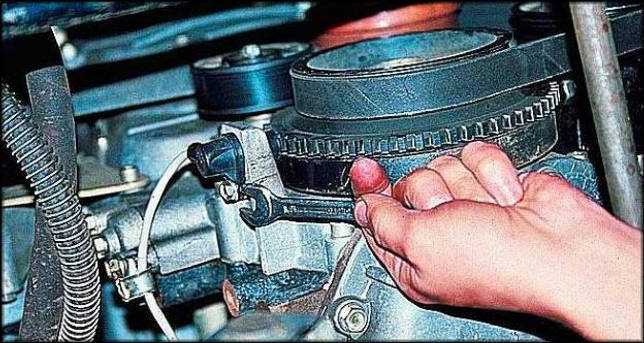

Ориентируются на ремень вентилятора на правой стороне лобовины, соосно со шкивом которого совмещена шестерня зубчатого венца. ДПКВ смонтирован на кронштейне отлива маслонасоса и крепится одним болтом под ключ на 10. Аккуратно отключают клеммную колодку, ключом или торцевой головкой отворачивают болт и извлекают деталь.

Проверка работоспособности

Автоэлектрик, работающий в условиях оборудованной мастерской, сможет проверить исправность датчика используя измерительное оборудование (мультиметр или осциллограф). Считается нормой сопротивление обмотки детали в пределах 550–750 Ом.

В полевых условиях, когда приборы недоступны, опытные водители проверяют исправность ДПКВ с помощью «народной хитрости»:

- Датчик снимают с двигателя, вновь подключают к своему разъему и укладывают в удобном месте под капотом.

- Открывают двери машины, чтобы находясь спереди слышать гудение работающего бензонасоса.

- Включают зажигание.

- К магниту ДПКВ подносят стальной инструмент (гаечный ключ), который примагничивается к торцу детали.

- Резко с силой отрывая ключ от датчика, формируют импульс тока в его обмотке.

- Если деталь исправна, контроллер распознает импульс и подаст команду на включение бензонасоса, что будет слышно по звуку.

Когда обнаружена неисправность — датчик не поддается ремонту и требует замены. Лучше всегда иметь запасной, ведь его цена менее 300 рублей.

Три способа как проверить датчик коленвала

Мы поговорим с вами о том, как сделать проверку индуктивного датчика, поскольку, как было указано выше, именно такой тип наиболее распространен на современных автомобилях. Перед тем как снять датчик с его посадочного места, не забудьте обозначить метками его положение на двигателе. Это избавит вас от проблем при повторном его монтаже. Итак, переходим к рассмотрению диагностики.

Проверка сопротивления омметром

Проверка ДПКВ с помощью омметра и осциллографа

Это наиболее простой метод, однако он не дает 100% гарантии того, что такая проверка выявит неисправность. Для этой процедуры вам понадобится мультиметр, который вы должны переключить в режим измерения сопротивления (омметр). С его помощью нужно измерить сопротивление катушки индуктивности. Сделать это можно, просто прикоснувшись щупами мультиметра попарно к выводам катушки. Полярность в данном случае не имеет значения.

Как правило, значение сопротивления большинства катушек находится в пределах 500. 700 Ом. Однако точное значение лучше почитать в документации к датчику или найти в интернете. Соответственно, на мультиметре нужно устанавливать верхний предел — 2 кОм (предел может различаться у разных моделей мультиметров, главное, чтобы он был больше измеряемого и наиболее близок к нему). Если в результате замера вы получили значение, близкое к обозначенному выше, значит, с катушкой все в порядке. Однако успокаивать себя еще рано, ведь такая проверка не полная. Лучше продолжить проверку с помощью других методов.

Проверка значения индуктивности

Любая катушка в возбужденном состоянии имеет свою индуктивность. Это же касается и той, которая встроена в корпус ДПКВ. Метод проверки заключается в измерении этого значения. Для этого вам понадобится:

- мегаомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

Некоторые мультиметры имеют встроенную функцию измерения индуктивности. Если же у вашего прибора ее нет, то стоит воспользоваться дополнительным оборудованием. В любом случае измеренное значение индуктивности катушки ДПКВ должно находиться в пределах 200. 400 мГн (в отдельных случаях может незначительно отличаться). Если вы получили значение, которое сильно отличается от указанного, то велика вероятность того, что датчик неисправен.

Далее нужно измерить сопротивление изоляции между провода катушки. Для этого используют мегаомметр, установив на нем выдаваемое напряжение, равное 500 В. Процедуру замера лучше проводить 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции не должно быть ниже 0,5 МОм. В противном случае можно констатировать нарушение изоляции в катушке (в том числе возможность появления межвиткового короткого замыкания). Это указывает на неисправность прибора. Размагничивание катушки необходимо провести с помощью сетевого трансформатора. Однако самый совершенный метод диагностики ДПКВ заключается в использовании осциллографа.

Проверка с помощью осциллографа

Осциллограмма на работающем двигателе. Красным обозначено прохождение места без зубьев

С помощью этого метода можно не только узнать контролируемые значения, но и увидеть процесс формирования сигналов. Это дает исчерпывающую информацию о состоянии и работе ДПКВ. Лучше проводить его на работающем двигателе. Однако можно и снять датчик. Для работы вам понадобится электронный осциллограф и программное обеспечение для работы с ним. Проверка со снятым датчиком проходит по следующему алгоритму:

- Подсоединить щупы осциллографа к выводам катушки ДПКВ. Полярность не имеет значения.

- Запустить программу для работы с осциллографом.

- Взять любой металлический предмет и помахать им перед ДПКВ.

- Если датчик исправен, то одновременно с этим на экране будет воспроизводиться осциллограмма, которая будет строиться по данным от датчика.

Если датчик зафиксировал перемещения металлического предмета, значит, он, скорее всего исправен. Однако точный диагноз можно поставить лишь при подключении осциллографа к датчику с работающим двигателем. Это делается просто, подключив щупы параллельно к выводам датчика. Полученная таким образом осциллограмма даст вам информацию о формирующихся сигналах.

Итоги

Датчик положения коленвала индуктивного типа — несложное, однако очень важное устройство. При описанных выше признаках неисправности обязательно проведите его диагностику

Какой метод выбрать, зависит от наличия в вашем распоряжении необходимых приборов и инструментов. Советуем вам начать с простейшего метода по измерению сопротивления катушки. Если у вас нет описанных выше инструментов и приборов, то отгоните машину на СТО, где мастера проведут для вас полную диагностику.

Особенности проверки на других авто

Что касается других автомобилей, например, ВАЗ-2109 с двигателем с форсунками, ВАЗ-2112 и ВАЗ-2114, их осмотр проводится так же, как и для автомобиля ВАЗ-2110.

Стоит отметить, что для ВАЗ при проверке сопротивления катушки датчика коленвала могут быть произведены дополнительные проверки.

Однако для этого переключите мультиметр в режим вольтметра с ограничением измерения до 200 мВ.

Затем подключите щупы к клеммам ЭЛТД и проведите любым металлическим предметом, например отверткой, в непосредственной близости от сердечника.

Если датчик исправен, он отреагирует на металл, на дисплее мультиметра появятся скачки напряжения. Несоблюдение этого требования будет указывать на поврежденный компонент.

Что касается такой машины, как Reno Logan, то отличие от ВАЗа в этой машине сводится к немного иному показанию сопротивления катушки датчика при измерении омметром.

На исправном ДПКВ Логан нормальное сопротивление 200-270 Ом.

В Дэу Ланос сопротивление катушки должно быть в пределах 500-600 Ом.

Но на двигателе ЗМЗ-406, устанавливаемом на автомобили Волга и Газель, нормальное сопротивление катушки составляет 850-900 Ом.

Замена датчика положения коленвала своими руками

Практически во всех современных источниках технической информации выход из строя датчика положения коленчатого вала (далее по тексту ДПКВ), или датчика синхронизации, причинно связывается с остановкой силового агрегата транспортного средства. Какова же причина столь серьезных последствий? Она кроется в главной функции этого устройства – синхронизации работы форсунок и системы зажигания, а нарушение работоспособности данного элемента приводит к сбоям в системе подачи топлива. И единственным решением проблемы является замена датчика положения коленвала.

Несмотря на то, что поломка датчика синхронизации не относится к часто встречающимся неисправностям, знание причин, приводящих к столь печальному итогу, принесет каждому автолюбителю несомненную практическую пользу.

Причины выхода из строя ДПКВ:

-

Механические повреждения и деформации корпуса датчика.

-

Короткое замыкание витков обмотки и, как следствие, сбой импульсной генерации сигнала, посылаемого в ЭБУ (характерно для датчиков синхронизации импульсного типа).

-

Деформация или обламывание зубьев шкива привода генератора.

Главным симптомом некорректной работы датчика коленвала являются самопроизвольное падение мощности силового агрегата, нарушение стабильности его работы и увеличение расхода автомобильного топлива.

Итак, неисправность определена и ее необходимо устранить. Рассмотрим процедуру замены датчика синхронизации на примере наиболее популярных среди отечественных автолюбителей автомобилей «ВАЗ 2110» и «ВАЗ 2114».

Замена датчика коленвала «ВАЗ 2110»

Для самостоятельного выполнения замены ДПКВ вам потребуются:

-

Торцевой гаечный ключ на «10».

-

Комплект щупов.

-

Новый датчик синхронизации.

Процесс замены датчика включает выполнение следующих мероприятий

a) Обесточиваем датчик, для чего отсоединяем клемную колодку от датчика. b) Посредством торцевого гаечного ключа на «10» откручиваем болт крепления датчика и снимаем его (датчик).c) Устанавливаем исправный датчик синхронизации на штатное место, закручиваем болт крепления и подсоединяем клемную колодку. d) Итоговым мероприятием процесса замены будет проведение контрольных замеров зазора между зубьями шкива привода генератора и сердечником датчика при помощи комплекта щупов. Величина зазора должна соответствовать следующим значениям: 1,0 + 0,41 миллиметра. Если при контрольном замере величина зазора меньше (больше) указанного значения, необходимо провести корректировку положения датчика или удалить имеющиеся загрязнения. Окончательное испытание работоспособности ДПКВ производим путем запуска силового агрегата и проверяем стабильность его работы.

Как поменять датчик коленвала на «ВАЗ 2114»

Датчик положения коленчатого вала «ВАЗ 2114» подлежит замене тогда, когда наблюдается один из следующих признаков:

-

Нестабильное функционирование силовой установке в режиме «холостого хода».

-

Потеря мощности, «провалы» в работе двигателя при разгоне.

-

«Плавающие», то есть самопроизвольно падающие и растущие обороты коленвала.

-

Возникновение детонации при разгоне или в режиме повышенной нагрузки.

-

Затрудненный пуск силового агрегата.

Крепление датчика положения коленчатого вала (поз.2) осуществляется посредством одного болта (поз. 1), что характерно практически для всех моделей автомобилей, произведенных на Волжском автозаводе. Следовательно, и алгоритм замены ДПКВ на «ВАЗ 2114» аналогичен алгоритму замены на «ВАЗ 2110», приведенному выше.

Тем не менее, процедура замены датчика 14-й модели имеет некоторые особенности, способные повлиять на качество конечного результата:

-

Перед выполнением демонтажных работ необходимо нанести метки, указывающие положение болта по отношению к датчику, самого датчика, а также маркировку электрических кабелей и контактов.

-

В обязательном порядке обесточьте автомобиль до начала производства демонтажно-монтажных работ.

-

Очистите посадочное место датчика синхронизации от загрязнений.

-

Крепление нового ДПКВ производите старыми болтами.

-

Регулировку глубины установки датчика синхронизации осуществляйте при помощи специальных шайб, входящих в комплект нового датчика.