Замена сайлентблоков рессор на Газели

На ряде модификаций Газели стоят сайлентблоки с резиновыми прокладками, позже нижегородцы стали устанавливать сайлентблоки с прокладками из полиуретана. Последние считаются более долговечными, но они и несколько дороже первых. Но при замене резиновых сайлентблоков на полиуретановые вы все равно и выиграете, и сэкономите

Так, полиуретановые сайлентблоки повышают устойчивость автомобиля, предохраняют все элементы подвески от деформации, появляющейся при езде по неровным дорогам, и, что тоже немаловажно, снижают вибрацию и уровень шума. И, главное, как показывает практика, служат в несколько раз дольше резиновых. Будучи элементами подвески, они проявляют свой износ точно так же, как и остальные ее элементы, например, рессоры

Но если у вас появилось ощущение, что автомобиль стал хуже управляться, при совершении поворотов увеличилась его инертность и в районе задней подвески он стал «проседать», что становится особенно заметным при езде на малых скоростях по неровной дороге, то вероятность того, что причиной такого поведения Газели стали изношенные сайлентблоки задней подвески, очень высока. Однако, сказать с уверенностью, что именно сайлентблоки требуют замены, можно будет только после прохождения автомобилем полной диагностики задней подвески

Будучи элементами подвески, они проявляют свой износ точно так же, как и остальные ее элементы, например, рессоры. Но если у вас появилось ощущение, что автомобиль стал хуже управляться, при совершении поворотов увеличилась его инертность и в районе задней подвески он стал «проседать», что становится особенно заметным при езде на малых скоростях по неровной дороге, то вероятность того, что причиной такого поведения Газели стали изношенные сайлентблоки задней подвески, очень высока. Однако, сказать с уверенностью, что именно сайлентблоки требуют замены, можно будет только после прохождения автомобилем полной диагностики задней подвески.

Если в процессе движения автомобиля у вас появилось стойкое ощущение, что его сайлентблоки не в порядке, паниковать не стоит – их неисправность не относится у числу поломок, запрещающих дальнейшую эксплуатацию транспортного средства. Так что вы вполне можете завершить рейс и уже после этого ехать в автосервис, потому что полную и качественную диагностику задней подвески Газели можно произвести только в условиях станции техобслуживания. Точный ответ, какая именно неисправность (или даже ряд неисправностей) привела к ухудшению работы подвески и как ее ликвидировать, мастер сможет дать только после тестирования всех ее элементов.

Как поставить рессоры на волгу

Сообщение vitally11 » Пн авг 16, 2010 16:10 pm

Сообщение 45-45 » Пн авг 16, 2010 22:25 pm

Сообщение dima-ekb 2410 » Пн авг 16, 2010 22:28 pm

Сообщение Mortis » Вт авг 17, 2010 0:30 am

vitally11 Если влепить как есть, то будет очень жестко и жопа выше небес. Чтобы было нормально, надо вынимать листы, а вот сколько – ХЗ, никто не пробовал. Выигрыш будет в лучшей отработке мелких неровностей (я на Газели так пробовал с передними), однако шевеление моста в поворотах никуда не денется. Так что для полного счастья еще и задний стаб надо ставить.

45-45 Там, куда упираются пружины – штатные точки крепления фаркопа. Думаю, не зря.

Сообщение 45-45 » Вт авг 17, 2010 11:19 am

Сообщение vitally11 » Вт авг 17, 2010 11:33 am

Сообщение Mortis » Вт авг 17, 2010 12:31 pm

45-45 Есть и такое, которое туда. Сам пытался ставить, только на 75-литровый бак не налезло, пришлось другой конструкции покупать.

vitally11 Интересует меня в первую очередь то, как пружины будут вести себя на загородной трассе (кидания) и в городе на поворотах. Никак не будут. Кидание на трассе это кастер, подруливание в поворотах – ресорные втулки и сами рессоры (удлинение переднего конца нагруженной, из за чего происходит разворот моста). Типа, фича у них такая.

1. Едешь на сход-развал и просишь увеличить кастер по максимуму. Это регулируется изменением количества прокладок под болтами крепления верхних рычагов. В результате под задними креплениями прокладок вообще не должно остаться, а под передние возможно придется добавить из тех, что остались от задних. Это чтобы ты мог сходразвальщика проконтролировать.

2. Если есть возможность, купи и привари задний стаб. Градус разворота моста резко уменьшится, возможно даже этого хватит для счастья. Мне, по крайней мере, на 105-й вполне хватало, даже в заносах ездил вполне успешно. Пока будут приваривать, протяни серьги, от этого тоже болтаться может. А еще, по-хорошему, надо все рессорные стулки заменить на жесткий (т.е. техмасовский, остальные мягкие) полиуретан.

3. Вынуть по одному одному листу для комфорта. Штатно рессоры расчитаны на пару мешков картошки в багажнике и на пустой машины жестковаты + лягаются на кочках. Если вынуть лист, будешь плыть аки корабль на волнах, но возить ничего тяжелого уже не сможешь. Тут, к сожалению, неизбежный компромисс: никакие пружины не дадут тебе такого комфорта, как рессоры, но последние нужно очень точно подгонять по нагрузке. Чуть жестче – козлят, чуть мягче – подвеску пробивает.

Если все же хочешь поступить радикально (то есть пружины ради пружин), то тогда для лучшей управляемости советую сделать следующее. Перетряхнуть рессору, оставить только коренной и подкоренной листы. От подкоренного отпилить все, что торчит назад от рессорной площадки. Спереди от площадки стянуть эти два листа намертво подходящими стяжками (я короткие газельные стремянки использовал). И в таком виде ставить пружины. Если окушные будут мягковаты, можно что-нибудь пожестче подобрать. Или не пилить подкоренной лист, не знаю как лучше. Стянутые листы превращают передний конец рессоры в жесткую палку, т.е. мост больше не гуляет. В то же время рессора становится жестче за счет того, что работает только задний конец. Поэтому больше двух листов точно не понадобится.

Требования к обслуживанию модернизированного автоприцепа

В процессе использования модернизированного прицепа владелец авто должен соблюдать следующие правила.

- Менять фторопластовые втулки через 50 тысяч км пробега или по мере износа деталей. Замена функциональных деталей иногда нужна раньше, если трейлер подвержен серьёзным нагрузкам и активно эксплуатируется.

- Периодически проверять степень затяжки болтов там, где рессора соединяется с балкой подвески. С течением времени крепежи ослабевают, приводя к деформациям рессорного механизма и его быстрому выходу из строя. Поэтому через каждые 10 тысяч км пробега нужно проводить профилактический осмотр состояния крепёжных элементов. Нельзя допускать формирования люфта между рабочими деталями подвески.

- Периодические добавлять в узловые соединения рессорной подвески солидол или смазку на основе графита. Строгого регламента выполнения данной процедуры нет. Владелец авто должен самостоятельно контролировать увлажнение узлов технической смазкой. Если этого не делать, пересохшие пластины будут быстро истираться, сломаются раньше положенного срока.

- Подкладывать смазку в ушко, где помещён плавающий элемент рессорного механизма. Для добавления смазывающего материала (солидола, графитового состава) рессорная пластина аккуратно отгибается монтировкой или другим подручным предметом. Во время выполнения процедуры обязательно соблюдение правил техники безопасности. Нельзя наносить смазку пальцами. Для этой цели используется малярная кисточка или ватная палочка.

По мнению некоторых водителей, плавающая часть в рессорных подвесках наделяет устройство плохими характеристиками. Они советуют заменять колеблющуюся конструкцию сайлентблоком. На самом деле плавающие механизмы имеют свои преимущества, которые делает их незаменимой деталью для грузовых автомобилей и прицепов.

Быстрое стачивание и скрип элементов рессоры, на которые так любят грешить водители, на самом деле не являются дефектом плавающего механизма. В реальности стачивание появляется только через 100 тысяч км пробега. Скрипящие пластины рессоры указывают на нехватку смазки. После её нанесения проблема исчезает сама собой.

Рекомендуем обратить внимание на следующие модели прицепов МЗСА, где с завода установлены надежные и проверенные рессоры:

Всем привет, дорогие друзья! Сегодня речь пойдет про рессоры на прицеп.

На некоторых моделях они уже стоят, потому возникает только вопрос о том, как усилить и повысить грузоподъемность конструкции.

В других случаях легковые автоприцепы имеют резино-жгутовые (торсионные) варианты подвесок.

Их недостатки в сложном обслуживании и ремонте. Самостоятельно можно поменять только подшипник, а вот рычаг или торсион заменят либо на СТО, либо на заводе, где выпускался автоприцеп. Цена такого ремонта равна стоимости новой торсионной оси. Потому для многих предпочтительнее переделка торсионки на рессорную подвеску (РП).

Ремонт рессор Москва автосервис ‘Мастерская Наша 4х4’

Переборка и ремонт рессор подески

Что такое рессоры подвески

На сегодняшний день, рессорный механизм подвеску можно встретить крайне редко, в основном, на старых или советских автомобилях, исключение составляют определенные модели. Однако двадцать лет назад, данный механизм был крайне популярен. Но сегодня они используются преимущественно в грузовых машинах, внедорожниках или прицепах.

Рессора — это узел, являющий собой одну основных разновидностей «ходовки» механического типа. Первыми рессорами для людей являлись кожаные ремни или гибкие цепи.

Принцип действия рессоры

Само устройство рессора, представляет собой листы из стали, имеющие разную длину, которые зафиксированы между собой при помощи хомутов. Рессоры закреплены к мосту, в центре, и могут находиться под ним, что популярно для легковых автомобилей, или над ним. Конструкция над мостом используется преимущественно для грузовых авто (это может быть КАМАЗ или ЗИЛ). К кузову крепятся концы рессор, но уже при помощи серег или шарниров.

Как уже говорилось ранее, рессорная подвеска сейчас мало используется. Похвастаться рессорами могут УАЗ и другие машины подобной марки. Основная причина неиспользования — это большая нагрузка на листы при движении. Это, в свою очередь, сказывается на управлении, тем более на высоких скоростях.

Плюсы и минусы рессорной подвески

Главное достоинство рессорной подвески — простота ее конструкции, что влияет на стоимость и надежность. Многие мелкие детали не требуют своего включения в компоновку, если применяются рессоры. Более того, рессоры хорошо выдерживают высокие нагрузки. К недостаткам можно отнести малый срок эксплуатации. Рессоры на грузовых авто довольно часто подвергаются большим нагрузкам, в следствии чего они проседают.

Неисправности рессор подвески

Большинство автовладельцев заявляют, что сломать рессору невозможно и поэтому они грузят свои автомобили без меры. Сломанные рессоры — частое явление. К основным поломкам отнести можно:

-перелом пластины;-осадка;-повреждение болта или пальцев.

Поврежденную или сломанную рессору нужно немедленно менять. Ездить с поломанной рессорой крайне нежелательно, потому как авто будет вести в сторону

Разновидности рессор

В автомобилестроении нашего времени существует несколько типов рессор, но для обычных серийных авто самое большое распространение получил листовой тип конструкции.

Данная разновидность представляет собой набор стальных листов, которые между собой соединяются специальными хомутами и монтируются на ходовую часть транспортного средства.

Поскольку этот автомобильный узел должен выдерживать повышенные нагрузки, его производят из прочной закаленной стали. По своей форме данная часть ходового агрегата является листами стали прямоугольной формы, которые изогнуты на подобии «серпа».

Чтобы обеспечить всей конструкции дополнительную упругость, каждый лист модифицирован так, что обладает разной степенью изогнутости. Чтобы предотвратить боковое смещение и обеспечить максимально надежную фиксацию, листы имеют форму желоба.

Поскольку рессоры всегда эксплуатируются в условиях постоянных деформирующих движений, то специфика их производства обеспечивает высочайшую стойкость к механическому износу.

В современных моделях легковых автомобилей такой тип узлов используется очень редко. Этому есть несколько причин. Основной из них является то, что легковые машины обычно предназначены для использования на высоких скоростях. При этом к подвеске выдвигаются повышенные требования по надежности и управляемости. Но листовой тип рессор имеет свойство незначительно смещать продольно мест автомобиля, к которому они прикреплены. Это немного ухудшает управляемость машиной на высокой скорости.

В зависимости от дальнейшей эксплуатации, первые используются для большегрузных автомобилей, где требуется перевести существенный вес, поддерживая плавность хода (например, грузовики для перевозки металла, песка, щебня, других строительных материалов либо же отходов). Рессора второго типа хорошо подходит к легко грузовым, а также пассажирским автомобилям (автобусам, перевозимых пассажиров). Последние же устанавливаются на легковые автомобили повышенной проходимости. Нужно понимать, что максимальный положительный эффект от амортизации можно получить, если транспортное средство должным образом загружено. В остальных случаях достигнуть нужного уровня комфорта в процессе езды (чтобы не трясло) может оказаться весьма проблематично. Особенно если движение осуществляется по неровной дороге.

Стандартная рессора автомобиля представляет несколько соединенных между собой металлических пластин. В зависимости от металла (сплава), из которого изготавливаются пластины (обычно это сталь) и их количества будет регулироваться жесткость хода транспортного средства. Не все пластины одинаковы по толщине. Самая первая (которая соприкасается с элементами крепления автомобиля) должна быть несколько толще остальных.

Каждый лист поверхностно проходит специальную химическую обработку, благодаря которой существенно возрастает срок его службы. Крепят листовую рессору между собой специальным хомутом, стягиваемым болтами. При этом в поверхности листов присутствовать каких-либо отверстий не должно. Это существенно снижает их устойчивость и долговечность.

Обслуживание

Для исключения поломок и продления срока службы рессоры нуждаются в правильном и своевременном обслуживании. Так, очистка должна осуществляться хотя бы раз в 10 тысяч километров

При выполнении данной работы узел необходимо демонтировать, уделив внимание каждой детали. Каждая рессора очищается с помощью наждачной бумаги и с последующей промывкой керосином

После рессоры окрашиваются и смазываются тавотой и графитным составом. По завершении работ все монтируется на место.

Для сохранения конструкции узла необходимо раз в два дня производить осмотр рессоров на факт качества протяжки стремянок, фиксирующих изделия к передней оси и мосту. Учтите, что даже незначительное послабление является поводом для ремонта.

Смазывайте серьги и рессорные пальцы хотя бы один раз в два дня. При выполнении данной работы может понадобиться специальный тавонагнетатель. Закачивание самой смазки производится посредством применения специальных ниппелей. Учтите, что рессорные пальцы — весьма хрупкое оборудование, поэтому во время ремонта применение молотка запрещено. Также будьте осторожными при протягивании болтов. Здесь также есть большой риск повредить устройство. Если авто эксплуатируется в тяжелых условиях, то будет логично обмотать узел шпагатом и закрыть брезентовым чехлом.

Перед каждой поездкой рессоры нужно вычищать от грязи и обращать внимание на расположение листов друг относительно друга (они не должны быть смещены).

Из истории карданных валов

Вал стали называть карданным по имени изобретателя, который работал над его созданием. Этот был итальянский специалист по медицине и математике – Джироламо Кардано. Именно он впервые придумал механизм на шарнирах, с помощью которого сегодня можно соединять вращающиеся детали и узлы.

Специалисты-историки считают, что впервые кардан был придуман Леонардо да Винчи. Очень интересно здесь то, что автором данной разработки хотел быть еще один человек. Это Роберт Хук, но свой патент он получить сразу не смог. Ему его выдали несколько позже.

Использовать эту конструкцию в автомобилях стали в 1898 году. Первым был Луи Рено.

Уход за рессорами

Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении, износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобилях ЗИЛ, гайки стремянок рессор надо затягивать, прикладывая момент 166…294,2 н·м (25…30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 32…98 н·м (5…10 кГм), на автомобилях ГАЗ момент затяжки гаек стремянок задних рессор должен находиться в пределах 8…9 н·м (7…9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автомобильного летнего. Чтобы ввести смазку между листами без разборки рессоры, следует отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

На легковых автомобилях для смазки рессор, заключенных в чехлы, следует развязать и отогнуть чехлы на половину их длины с каждого конца рессор поочередно

Разжимать концы листов следует осторожно во избежание повреждения прокладок. Поврежденные прокладки необходимо заменить

Для смазки пальцев рессор применяют солидол С или пресс-солидол С. Смазку нагнетают через пресс-масленки с помощью солидолонагнетателя до тех пор, пока из зазоров не выдавится вся загрязненная смазка и не покажется свежая. Засорившиеся смазочные каналы прочищают с помощью гидропрсбойника.

Рессоры разбирают и собирают с помощью специальных приспособлений или в тисках. Рессорные листы с трещинами или с местным износом, превышающим допустимое значение, выбраковывают. Подкоренные и коренные листы с обломанными концами переделывают на короткие.

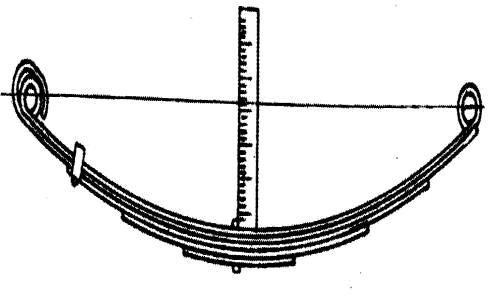

Стрелу прогиба листа определяют по шаблону. При небольшом изменении прогиба лист правят в холодном состоянии вручную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальном стенде. Рессорные листы, утратившие форму в значительной степени, нагревают до температуры 700-800°С и правят по шаблону. После правки листы нагревают до температуры 850-880°С и закаливают в масле, нагретом до температуры 60°С, а затем подвергают отпуску при температуре 450-500°С. Рекомендуется для повышения усталостной прочности и срока службы рессорные листы подвергать дробеструйной обработке или прокатывать на специальном стенде.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты.

Изношенные рессорные втулки, центральные болты и стремянки заменяют новыми.

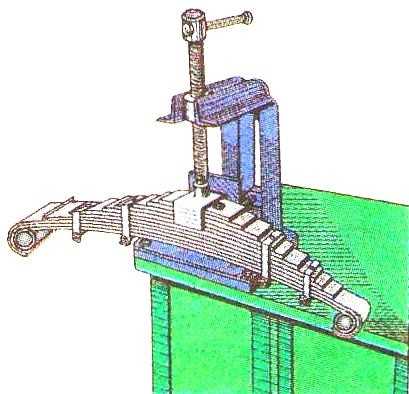

Подготовленные к сборке листы сжимают винтовым или гидравлическим приспособлением, предварительно пропустив через них стержень-оправку (рисунок 3). После сжатия листов вместо оправки устанавливают центральный болт и затягивают гайку. Сборка рессоры выполнена правильно, если концы листов соприкасаются без зазора. Отремонтированные рессоры подвергают осадке и испытывают. У автомобильных рессор контролируют стрелу прогиба в свободном состоянии.

Рисунок 3 — Запрессовка шарниров в ушко рессоры с помощью специальных оправок и проверка прогиба стрелы рессоры