Регулировка клапанов! Двигатель д245 (Зил Бычек)

…

1 г. назад

Регулируем клапана на тракторном двигателе! ☆Наша группа VK https://vk.com/autorepair_1 ☆Друг, поддержи канал чем смож…

…

6 мес. назад

Регулирую клапана Д-245Е2 , просто регулировка и ничего больше #Дальнобой #Грузоперевозки #Путешествия #Груз…

…

2 мес. назад

Регулируем клапана на двигателе Д-245.

…

8 мес. назад

Почему часто прогорает прокладка на двигателе д-245 ? один из недостатков этого силового агрегата Минского…

…

12 мес. назад

Проверка зазора клапанов Д65.

…

6 мес. назад

Опять пробило прокладку ГБЦ Почему часто прогорает прокладка на двигателе д-245 ? один из недостатков этого…

…

12 мес. назад

Как правильно снять ГБЦ.

…

4 г. назад

МОЙ ВТОРОЙ КАНАЛ: https://www.youtube.com/user/rametrevosch.

…

2 г. назад

МОЙ ВТОРОЙ КАНАЛ: https://www.youtube.com/user/rametrevosch.

…

5 мес. назад

самостоятельный ремонт и обслуживание маз 4370 зубренок http://gruzoperevoz36.ru.

…

4 мес. назад

Основные моменты регулировки клапанов ГРМ Двигателя Д-240 Трактора МтЗ-80/82.

…

2 г. назад

Отличный ДВС с документами. В сборе с КПП 80000 рублей. Подойдет для переоборудования ЗИЛ 130, ЗИЛ 131, ГАЗ 53, ГАЗ…

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

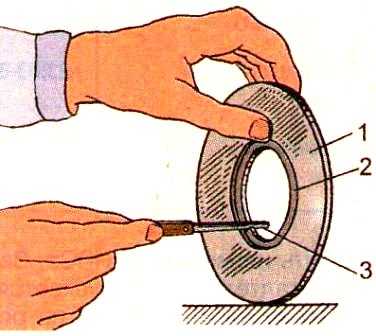

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

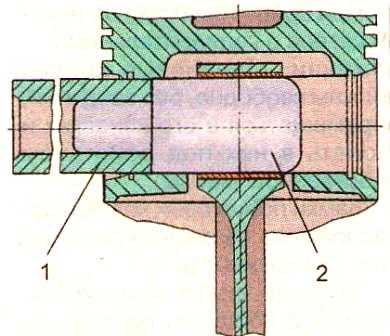

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием

При этом важно, чтобы кольцо встало без перекоса

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Полезная информация

Основные ориентиры

Помимо того, что регулировка клапанов выполняется каждые отработанные 480 моточасов и после капремонта, проводить эту операцию нужно и при каждом снятии или разборке цилиндров. Обязательно требуется процедура при образовании стука в узле, это является сигналом надвигающейся серьёзной поломки.

Этапы выполнения работ

На начальной стадии затягивается головка на блоке цилиндров. Эта мера направлена на предотвращение повреждения резьбы и деформации шпильки.

Сам процесс регулировки состоит из последовательных этапов:

- Ослабляется натяжение стопорных гаек, которые крепят головку. Делается это с целью получения доступа к крышке.

- Демонтируется колпак. Он располагается на самой крышке от клапанов.

- Проверяется прочность крепления винтов на валике.

- Поршневая часть от 1 цилиндра устанавливается на мёртвую точку. Она расположена вверху механизма.

- Ослабляется натяжение контргайки, находящейся на винте регулировок коромысла.

- Устанавливается зазор нужного параметра от торцевой поверхности клапана до бойка.

- После регулирования на штатное место возвращается контргайка.

- Проверяется расстояние, которое получилось между клапанами, путём проворачивания вокруг оси стойки толкательной части на замедляющем механизме.

Регулирование цилиндровых элементов проводится в определённой последовательности. Она обязательно должна соответствовать порядку, в котором работает дизель: 1-3-4-2.

После завершения процесса стоит обязательно протестировать силовой агрегат. Для этого нужно запустить мотор и проследить за его работой. Так можно понять, насколько правильно выставлено расстояние. Для малых зазоров характерен выхлоп с белым дымом и перебои в работе, а при увеличенных слышится стук клапанов. Причина неравномерного функционирования или посторонних звуков в моторе также может заключаться не только в неправильно подобранном расстоянии, но и в поломке пружины цилиндровых элементов.

Специфика выставления зазора

Эта процедура подразумевает регулирование расстояния между торцевой поверхностью клапанов и бойком. Для работы используется специальный измерительный прибор – щуп. Вся суть операции заключается во вкручивании или выкручивании болтов. Их регулируют, пока щупы не станут входить в образовавшийся зазор при совершении небольшого физического усилия.

Процедура установки

Самый правильный метод установки предусматривает применение азота. Другие методы считаются менее надёжными.

Когда металлический элемент находится в условиях комнатной температуры, то диаметр клапанного седла оказывается больше по размеру, чем посадочное отверстие в головке блока цилиндров. Из-за этого после монтажа возникает натяг.

Чтобы без проблем установить деталь, сначала клапанное седло необходимо немного уменьшить в размерах. Как известно, при низких температурах металл сжимается. Этим и объясняется необходимость применения азота.

Жидкий азот имеет крайне низкую температуру. Погружая в него деталь, происходит сжатие, диаметр уменьшается. В таком состоянии элемент без проблем входит в посадочное отверстие.

Параллельно можно увеличить размер посадочного отверстия. Для этого нужен противоположный эффект. То есть нагрев.

Тогда отверстие расширяется и посадочный зазор увеличивается. Нагревая головку, потребность в сильном охлаждении седла пропадает. В этом случае можно просто на несколько часов поместить седло в морозильную камеру.

Установка седла без термической обработки не рекомендуется. Это не позволит обеспечить нужный натяг. Как результат, в процессе эксплуатации седло попросту выпадет.

Если вы решили заменить на двигателе сёдла клапанов своими руками, тогда пошагово процесс будет выглядеть следующим образом:

- снимите старый элемент;

- подготовьте деталь нужного размера;

- поместите новую запчасть в морозильную камеру, либо в жидкий азот;

- спустя несколько часов в морозилке приступайте к нагреву посадочного места;

- нагревать можно с помощью газовой горелки или иным способом;

- доставайте охлаждённое седло и вставляйте в нагретое гнездо;

- лёгкими ударами вбейте деталь в посадочное место.

Учтите, что при использовании жидкого азота нагревать гнездо необязательно. Если же поместили седло в морозилку, то лучше прогреть.

Сильные удары наносить не стоит. И обязательно работайте в защитных перчатках.

Шатуны и поршня Д-245 устанавливаем

Установка шатунно-поршневой группы Д-245

Проверить соответствие размерной группы комплекта поршней и размерной группы гильз цилиндров

Поршни одного комплекта на дизеле должны быть одной размерной группы, соответствующей размерной группе гильз цилиндров

Диаметр юбки поршня 110-0,05-0,07 мм

Диаметр гильзы цилиндра 110 +0,06+0,04 мм

Зазор между поршнем и гильзой 0,09…0,13 мм

Размерная группа «С«

Диаметр юбки поршня 110-0,07-0,09 мм

Диаметр гильзы цилиндра 110 +0,04+0,02 мм

Зазор между поршнем и гильзой 0,09…0,13 мм

Размерная группа «М«

Диаметр юбки поршня 110-0,09-0,11 мм

Диаметр гильзы цилиндра 110 +0,02 мм

Зазор между поршнем и гильзой 0,09…0,13 мм

Разность массы поршней одного комплекта не должна превышать 10 г.

Разность массы шатунов в сборе с поршнями не должна превышать 30 г.

Проверить соответствие размерной группы шатунных вкладышей ремонтному или номинальному размеру шатунных шеек. Размерные группы поршней и гильз цилиндров приведены в таблице.

Перед установкой в гильзы поршней в сборе с шатунами и поршневыми кольцами следует протереть чистой салфеткой и продуть сжатым воздухом зеркало гильз цилиндров, наружную поверхность поршней, рабочую поверхность вкладышей шатунных подшипников и шейки коленчатого вала.

Некруглость и допуск профиля продольного сечения отверстия втулки верхней головки шатуна — 0005 мм.

При запрессовке втулки должно быть обеспечено ее симметричное расположение относительно средней плоскости шатуна.

После растачивания поверхность отверстия втулки верхней головки не должна иметь рисок и задиров, шероховатость обработанной поверхности должна быть Rа≤0,63 мкм

На верхней поверхности втулки допускается одна спиральная или радиальная риска шириной не более 0,1 мм.

На поверхности шатунного болта трещины и риски не допускаются. Резьба болта должна быть чистой, без забоин и заусенцев.

На поверхности поршневого пальца не должно быть рисок, забоин и трещин.

Разность массы пальцев, устанавливаемых на один дизель, не должна превышать 10 г.

Не смазанный маслом палец должен легко от усилия руки проворачиваться в шатуне, не иметь поперечного качания и не выпадать из шатуна под действием собственной массы.

Радиальный зазор (просвет) между поршневым кольцом и контрольным калибром для верхнего компрессионного кольца не должен превышать 0,02 мм не более чем на 10 % поверхности и не ближе 20° от замка; а для маслосъемных колец — овальность должна быть в пределах 0,15. 0,65 мм

Зазор в стыке колец должен быть в переделах 0,3. 0,6 мм, причем подгонка этого зазора не допускается.

Предел прочности колец при изгибе кольца — не менее 441 Нм.

Сборку шатуна с поршнем и пальцем рекомендуется производить с помощью специальной оправки, показанной на рисунке 3.

На каждый поршень устанавливаются верхнее компрессионное кольцо, покрытое по наружной поверхности хромом, два (или одно) компрессионных конусных кольца и одно маслосъемное кольцо коробчатого типа с пружинным расширителем.

Компрессионные конусные кольца на торцовой поверхности у замка имеют маркировку верх, которая при установке колец должна быть обращена к днищу поршня

Стык расширителя маслосъемного кольца не должен совпадать с замком кольца.

Маслосъемные поршневые кольца устанавливаются меткой (выдавкой), нанесенной на поверхности кольца в 7. 20 мм от замка, к днищу поршня.

При вращении поршня, находящегося в горизонтальном положении, поршневые кольца должны свободно, без заеданий, перемещаться в его канавках и утопать в них под действием собственной массы.

Замки поршневых колец надо располагать на равном расстоянии по окружности.

Зеркало гильз цилиндров, поршни с поршневыми кольцами, шатунные шейки коленчатого вала и вкладыши шатунных шеек нужно смазать моторным маслом.

Замки рядом стоящих поршневых колец должны быть расположены под углом 180°.

Для установки поршней в гильзу блока надо использовать оправки И 806.01.200 и И 804.01.200.

Момент затяжки гаек шатунных болтов должен быть в пределах 180. 200 Нм.

Осевой люфт нижних головок шатунов на шатунных шейках допускается не более 1 мм при любом положении коленчатого вала. У нового дизеля осевой люфт находится в пределах 0,15. 0,4 мм.

Момент проворачивания коленчатого вала после затяжки всех гаек шатунных болтов не должен превышать 60 Нм.

В ВМТ плоскость днища каждого поршня должна выступать над верхней плоскостью блока цилиндров на 0,3..0,55 мм.

Зазор между головкой поршня и гильзой на расстоянии 3 мм от верхней плоскости блока должен быть не менее 0,2 мм.

Источник статьи: http://autoruk.ru/zil-5301/dvigatel/shatuny-i-porshnya-d-245-ustanavlivaem

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии

При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Установка прокладки и гбц на блок.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Большой пробег двигателя

Результатом большого пробега двигателя является чрезмерный износ стержня клапана, направляющей втулки, головки клапана и седла. Выработанные клапаны обычно покрыты плотным слоем нагара. Но при этом клапаны могут нормально сидеть в седлах и не иметь трещин или обгораний.

При недостаточной смазке стержни заедают. Заедающий стержень клапана на короткое время прикипает к направляющей втулке, когда клапан закрыт. Когда клапан открывается под действием внешней силы, этот контакт разрывается. При этом от направляющей втулки отрываются частицы металла, впечатываясь в поверхность стержня клапана. Пример такого клапана, стержень которого сильно ободран. В процессе работы двигателя металлические наросты на поверхности стержня клапана царапают поверхность направляющей втулки, создавая на ней задиры. Скоро клапан заклинивается в направляющей втулке, теряет подвижность, и цилиндр становится неработоспособным. В этом случае как клапан, так и направляющая втулка, подлежат замене.

Часто возникают повреждения верхушек стержней клапанов. Такие повреждения можно увидеть, не вынимая клапаны из головки блока. Повреждения в ряде случаев возникают из-за быстрого поворота клапана при его открывании. Из-за этого на верхушке стержня клапана со временем появляются кольцеобразные следы износа. Хотя в некоторых конструкциях клапаны вообще не вращаются. У таких клапанов верхушки стержней изнашиваются в направлении движения клапанного коромысла или толкателя клапана.

Регулировка клапанов д 245

Характеристики мотора. Общая информация

Использование внутреннего турбинного компрессора с корректируемым воздушным потоком дает возможность создавать оптимальную приемистость при работе двигателя. Данный показатель обеспечивается усиленным параметром крутящего момента даже при минимальной оборотистости вала. Также отработанные газы соответствуют всем требуемым стандартам. —

Все моторы серии ориентированы на работу в темп. условиях до отметки +40 градусов по Цельсию. Главная сфера применения данных дизелей – силовые установки для строительной техники, дорожной техники и колесных тракторов.

Характеристики

Прежде чем изучать регулировку клапанов в Д-245 учитывайте его тех. параметры:

- Производитель – ММЗ.

- Тип – четырехтактный дизельный мотор 4 цилиндра.

- Подача топливной смеси – впрыск.

- Цилиндр диаметром – 110 мм.

- Перемещение поршня – 125 мм.

- Компрессия – 15,1.

- Объем – 4,75 л.

- Охлаждение – жидкостное.

- Оборотистость – 2200 вращений/мин. Средний расход топлива составляет около 230 г/кВтч.

Модификации

Порядок регулировки клапанов идентичен и для других модификаций серии. Среди них также Д-245-06. Двигатель имеет показатели мощности 105 лошадиных сил, четыре цилиндра и свободный атм. впуск. Модель ставится на тракторы МТЗ 100/102. В комплектации мотор оснащен СТ-142Н стартером, генератором, а также компрессором, насосом шестеренчатого типа, помпой и муфтой сцепления.

Данная установка имеет рядное местоположение цилиндров и турбинную систему наддува. Мотор устанавливается на машины МАЗ-4370 и оборудован стартером на 24 вольта, компрессором с турбиной, водяным, масляным и шестеренчатым насосом.

Муфта – однодисковая. Модификация имеет мощность 108 «лошадок» и рядное расположение цилиндров. Монтируется на ЗИЛ 130. Мотор Д-245

оснащен топливным насосом и пневматическим компрессором. В комплектацию ГРМ входят крепежные элементы, шайбы, гайки, толкатели, распредвалы, тарельчатые фиксаторы. —

Регулировка клапанов в моторе Д-245

Прежде чем начать заниматься настройкой клапанов Д-245, необходимо изучить особенности данного узла. Вал имеет 5 опор, в движение приводится путем коленвала и шестеренок распределения. В качестве рабочих подшипников используются 5 втулок, которые помещены в участки блока.

Фронтальная втулка размещается в районе вентилятора и оснащена буртом, фиксирующим распредвал осевых сдвигов, другие же из чугуна. Стальные толкатели наплавлены специальным чугуном, а сферическая поверхность обладает 750 мм радиусом. Кулаки распределительного вала с наклоном.

Для верной регулировки клапанов Д-245, следует учитывать, что штанги толкателей выполнены из стального прутка и имеют сферическую область, которая входит в толкатель. Клапанные коромысла были изготовлены из стали, а ось зафиксирована при помощи 4 стоек. Ось полая, оборудована радиальными отверстиями для доставки масла.

Саму регулировку проводите в следующей последовательности

- Снимите колпак крышки цилиндров и посмотрите крепление стоек в оси коромысел;

- Поверните коленчатый вал до перекрытия в 1 цилиндре и отрегулируйте зазор в 4, 6, а также седьмом и восьмом, затем поверните вал на 1 оборот, установив перекрытие на четвертом цилиндре, отрегулировав зазоры в первом, а также втором, третьем клапанах.

- Для регулировки отпустите контргайку на коромысле клапана и проворачивая винт, сделайте необходимый зазор между бойком и стержнем клапана. После установки зазора как следует затяните контргайку. После окончания регулировки зазора поставьте в клапанах на место колпак крышки цилиндров.

Проверку затяжки болтов головки цилиндров производите по окончании обкатки в следующем порядке:

- Уберите колпак и крышку с головки цилиндров;

- Снимите ось коромысел;

- Динамометрическим ключом проверьте затяжку болтов крепления головки цилиндров, при необходимости, произведите подтяжку.

Проверка зазоров

Проверку клапанов двигателя Д-245 в части зазоров лучше проводить через каждые 15 тыс. км пробега.

Также данную процедуру проводят после того, как была снята головка цилиндров, подтягивания болтов ГБЦ, либо после появлении стука в отсеке с клапанами.

Величина зазора между торцовой частью клапанного стержня с бойком коромысла на холодном моторе 0,25 мм на впускном, и 0,45 мм выпускном клапане.

После окончания процесса затягиваются контргайки, устанавливается на место колпак от крышки ГБЦ. Затяжку проверяют после обкатки и далее через каждые 50 тысяч километров на прогретом агрегате.

После контроля, необходимо регулировать зазор между коромыслом и клапанами, после этого нужно затянуть фиксаторы.

Нюансы механической обработки

Завершается процедура механической обработкой нового элемента. Здесь следует нарезать соответствующую фаску. Лучше всего для таких целей задействовать специальный станок. Так удаётся добиться максимальной точности.

Жёстко центрируется резец и начинается процесс обработки

Важно понимать, что такой же точности добиться с помощью ручных шарошек невозможно

Но за неимением других вариантов, приходится действовать шарошками. Нарезать необходимо будет 3 кромки. Это внешняя, внутренняя, а также верхняя центральная. Последняя наиболее узкая. Именно с ней соприкасается клапан.

Если сомневаетесь в точности, а также в качестве обработки своими руками, найдите поблизости какой-нибудь цех по металлообработке. Подойдёт даже обычный фрезерный станок. И результат наверняка окажется лучше, чем при использовании шарошки. Но тут уже решение за вами.

Расточка — это объективно сложная задача, требующая максимальной точности и аккуратности. Поэтому самостоятельно такая работа проводится исключительно на свой страх и риск. Оптимальное решение — это обращение за квалифицированной помощью.

Кому приходилось менять клапанные сёдла? Что было самым сложным? Удалось ли добиться желаемого результата? Какой способ решения проблемы считаете оптимальным? Своими руками или через мастерскую?

Рекомендации по предотвращению пробоя прокладки головки цилиндров на дизелях Д-245 ОАО «ММЗ»

Основными факторами, влияющими на стойкость прокладки головки цилиндров являются следующие:

- Качество самой прокладки. Необходимо использовать только прокладки 50-1003020-А9, изготавливаемые ОАО «Фритекс» (г. Ярославль).

- Выступание буртов гильз над плоскостью блока цилиндров. Должно находиться в пределах 0,05. 0,11 мм. В случае установки новых гильз, их выступание следует замерять после прижатия гильз к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100. 105 мм) моментом 10. 15 Н·м.

- Качество болтов крепления головки цилиндров. Должны использоваться болты крепления головки цилиндров 50-1002047-Б (длинные, 12 шт.) и 50-1002047-Б-01 (короткие, 4 шт.) производства ОАО «БелЗАН». Отличительная особенность этих болтов — накатка резьбы по всей длине болта. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом. Затянуть болты крепления головки цилиндров по схеме, приведенной в руководстве по эксплуатации следующими этапами: Затянуть все болты моментом 180 Н·м;

- Отвернуть все болты на 90° (четверть оборота);

- Затянуть все болты моментом 200 Н·м;

- Довернуть все болты на 30° (на 1/2 грани).

Угол опережения впрыска топлива. В соответствии с руководством по эксплуатации на дизеле Д-245.7Е2 он должен быть 4° до ВМТ. При величине угла опережения впрыска топлива более 10° до ВМТ, пробой прокладки головки цилиндров неизбежен!

Качество сопрягаемых поверхностей. В соответствии с технической документацией, новые блок и головка цилиндров должны иметь неплоскостность соответственно 0,05 и 0,08 мм. В процессе эксплуатации возможно коробление поверхностей указанных деталей. Допустимо без исправления общее коробление головки до 0,15 мм, если местное коробление на любом участке поверхности 100×100 мм не превышает 0,03 мм. Если возникло коробление головки, её можно прошлифовать (допустимо чистовое фрезерование). Можно снять слой до 0,3 мм, но после этого необходимо проверить утопание клапанов. Для исключения удара поршнем по клапанам, их утопание должно составлять 1,0. 1,25 мм. Если утопание меньше 1 мм, необходимо доработать сёдла клапанов (рабочие фаски). При этом также необходимо доработать переходную фаску, расположенную за рабочей, так чтобы ширина рабочей фаски не превышала 3 мм.

Использование качественных фторопластовых колец 260-1003031-А1.

При установке прокладки головки цилиндров без указанных колец пробой прокладки головки цилиндров неизбежен!

Кольца в сечении должны иметь размеры, указанные на прилагаемом рисунке.

Также можно контролировать массу кольца: вес одного кольца должен составлять 3,35 г.

Сечение кольца 260-1003031-А1

источник

Как удалить старое седло

Процедуру замены старых сёдел клапанов двигателя логично начинать с демонтажных работ. Конечно, подробно объяснять, как снимается головка блока, не будем. Тут у каждого двигателя свои конструктивные особенности.

Порой, чтобы вытащить старые сёдла клапанов на автомобиле из ГБЦ, прибегают не к самому правильному решению. А если говорить точнее, то этот способ крайне не рекомендуется применять на практике. Но почему-то именно его обычно и советуют. Странно.

Для начала о том, как можно, но не нужно заменить изношенное седло клапана:

- ненужный клапан следует подогнать под седло по размеру;

- вставить на посадочное место;

- приварить к седлу этот клапан;

- пока металл не остыл, выбить деталь;

- клапан должен выйти при этом вместе с седлом.

Поскольку происходит разное расширение металлов, то есть алюминия и стали, это приводит к уменьшению натяга. Если же металл остынет, тогда вытащить будет уже не так просто. Так что работают обычно по горячему.

Почему так поступать не рекомендуется? В процессе сварки происходит нагрев всей головки. Её в итоге ведёт, она приобретает кривизну. Плюс сварка и нагрев открывают скрытые трещины на местах, где присутствует сильное внутреннее напряжение металла. И этого в 99% не избежать. Как результат, происходит пробитие головки блока.

Поэтому лучшим решением будет снять изношенные элементы клапанов из ГБЦ иным способом. Куда более безопасным и правильным.

Предпочтительные способы извлечения

Как вы понимаете, выбить седло — это не лучший вариант. Выпрессовать его таким грубым способом можно, но это повлечёт за собой крайне неприятные и нежелательные последствия.

Есть один оптимальный способ — стачивание элемента на станке. Буквально до состояния фольги по толщине. При этом седло буквально само выпрыгивает из посадочного места. Хотя обычно именно из седла выпрыгивают. Но это уже другая история.

Увы, такой метод невозможно реализовать в гаражных условиях. Далеко не у всех найдётся соответствующее оборудование. Но если вдруг есть, выбирайте этот метод.

Остаётся ещё один вариант. Он считается оптимальным, простым и наиболее безопасным при замене седла своими руками.

Смысл заключается в следующем:

- с помощью фрезы сточите насквозь седло с одного края, на ваше усмотрение;

- это приведёт к ослаблению седла;

- утратится заводской натяг;

- деталь буквально сама может выпрыгнуть из посадочного отверстия.

Порой даже насквозь стачивать не нужно. Когда до посадочного места остаётся около 0,5 мм толщины седла, натяг пропадает и деталь перестаёт держаться. При размыкании кольца сопротивления уже нет.

Найти фрезу под дрель при этом не составит большого труда. Стоимость сопоставима с ценой обычного сверла. Поэтому способ справедливо можно считать бюджетным и одновременно эффективным.

Всё, деталь удалось вытащить. Теперь пора подумать о том, как вернуть на место новую запчасть.