Как самому заменить направляющие втулки с помощью оправки

Шаг 1. Выпрессовка втулок клапанов

Непосредственно перед разборкой втулок производится подготовка газораспределительного узла. Оправка для процесса выпрессовки имеет форму ступеней. Ступень крайне необходима, чтобы исключить процесс повреждения посадочного гнезда в ГБЦ. За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

Небольшой диаметр оправки позволяет ей войти во втулку на 3-3,5 см с зазором. Наибольший размер диаметра позволяет намного легче продвинуться через гнездо в ГБЦ. Стоит напомнить, что втулки из бронзы с легкостью демонтируются из головки по причине относительно слабого натяга при установочном процессе.

Сложнее обстоит дело с выпрессовкой втулки из чугуна и металлокерамики. В этом случае нужно заранее нагреть ГБЦ в термопечи до 130-135 градусов Цельсия. Нагрев можно производить и в емкости с горячей вводов, нагретой приблизительно до 100 градусов. Это процедура позволяет ослабить натяг. В некоторых случаях запрессованную втулку высверливают, но велик риск порчи стенок посадочного гнезда.

- Работа производится только на стационарном сверлильном станке.

- Диаметр сверла должен быть меньше посадочного гнезда примерно на один миллиметр.

- Втулка высверливается аккуратно, не до самого конца.

Шаг 2. Замер посадочного места

Перед установкой втулки в головку блока цилиндров необходимо произвести замеры натяга. Только после этого можно производить запрессовку новой детали.

Замер натяга подразумевает:

- Замер диаметра самого гнезда нутрометром.

- Замер направляющей втулки микрометром. Допустимый показатель натяга при запрессовки — 0.032 — 0.051 мм. При ослабленном натяге из-за гнезда следует увеличить диаметр посадочного гнезда, в которое затем следует запрессовать ремонтную втулку большего размера. Данный вид работ производится только на стационарных станках: фрезерных или сверлильных. Размер натяга заменяемой втулки необходимо увеличить по причине более жесткого и шероховатого материала поверхности обработанных стенок. Для запрессовки головку блока нагревают, а саму втулку подвергают охлаждению. Без нагревания ГБЦ процесс считается неправильным. Особенно это относится к ГБЦ, изготовленной из алюминиевого сплава. Сам материал легко деформируется при сильном натяге. Результат — нет плотной посадки направляющей втулки клапана при сборке и нагревании двигателя, сам клапан начинает портиться от перегревания. Такой вид неисправности со временем прогрессирует. Может потребоваться ещё один разбор двигателя для осуществления ремонтных работ.

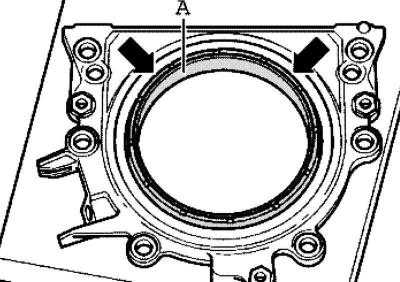

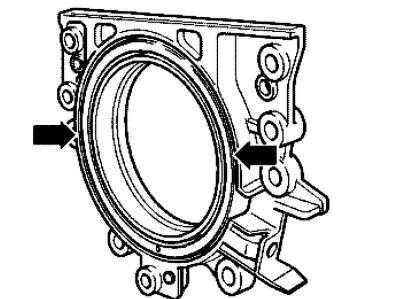

Шаг 3. Установка направляющих втулок клапанов

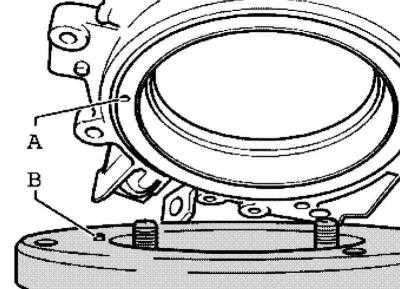

Запрессовку втулок производят с помощью оправки, описанной выше, нанесением точных ударов молотком. Необходимо помнить, что имеющийся на вновь поставленной втулке опорный поясок не должен страдать при запрессовке оправкой. В противном случае может произойти поломка или деформация втулки.

Шаг 4. Калибровка отверстий

Для финальной калибровки отверстий понадобятся развертки определенного размера. Профессионалы чаще всего применяют алмазные развертки, а не стальные. Инструмент из этого материала считается более долговечным и значительно точнее производит калибровку отверстий.

- Стержни впускных клапанов должны иметь размер меньше выпускных (0,022-0,055 мм).

- Выпускные клапана подвергаются более сильному нагреванию при работе двигателя внутреннего сгорания (0,029 – 0,062 мм). Не стоит также стремиться к минимально допустимому размеру зазоров, так как это может привести к заклиниванию клапанов.

Когда нужно менять направляющие?

Главный симптом, означающий, что втулки клапанов пришли в негодность, — повышенный расход моторного масла. Когда у штока появился поперечный свободный ход (люфт), то маслосъемные колпачки уже не в состоянии предотвратить проникновение смазки в цилиндры из верхнего моторного отсека, где расположен распределительный вал. Она протекает в увеличенный зазор между клапанным стержнем и внутренним диаметром втулки и беспрепятственно попадает в камеру сгорания.

Выходящий из выхлопной сизый дым — признак сгорания масла

Признаки потребления масла из-за проблем с направляющими такие:

- сизый дым из выхлопной трубы от вылетающих продуктов горения смазки, постоянно попадающей в цилиндры;

- машина практически не теряет в динамике, но дымит изрядно;

- светлый «пушистый» нагар на электродах свечей зажигания;

- на юбках и резьбовой части свечей наблюдается масло в жидком виде.

Это и есть масляный нагар на свече зажигания

Поскольку масло может проникать в камеры также по вине цилиндро — поршневой группы, необходимо провести диагностику, чтобы точно определить неисправность. В качестве примера предлагается взять популярный автомобиль ВАЗ 2106:

- Померьте компрессию в цилиндрах. Цель — убедиться в нормальном техническом состоянии поршневых колец.

- Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

- Демонтируйте распределительный вал вместе с постелью и снимите коромысла. Разблокируйте пружины клапанов того цилиндра, чья свеча сильнее покрыта нагаром.

- Аккуратно снимите сальник и рукой попробуйте покачать шток в стороны, одновременно двигая его вверх-вниз.

Чтобы ощутить люфт, клапан надо вытащить за шток и покачать в стороны

При наличии люфта можете смело продолжать разборку, поскольку для замены втулок необходимо снять головку цилиндров. Если вас не оставили сомнения, проверьте остальные клапаны, картина должна быть примерно одинаковой.

Зачем нужны направляющие втулки?

В начале и середине прошлого века ГБЦ автомобилей изготавливались из чугуна, а клапаны просто вставлялись в точно просверленные отверстия. Но впоследствии производители отказались от чугунных головок из-за большого веса и недостаточного отведения излишков теплоты, а им на смену пришли лёгкие ГБЦ из алюминиевых сплавов. Эти металлы обладают прекрасной теплопроводностью, но слабо противостоят износу от трения.

Чтобы решить проблему, была придумана направляющая втулка — посредник между мягким сплавом головки цилиндров и стальным стержнем клапана, постоянно движущимся вверх-вниз в процессе работы. Изготовленная из чугуна или специальной бронзы, она надёжно запрессовывается в тело ГБЦ, а внутрь с минимальным зазором вставляется клапан.

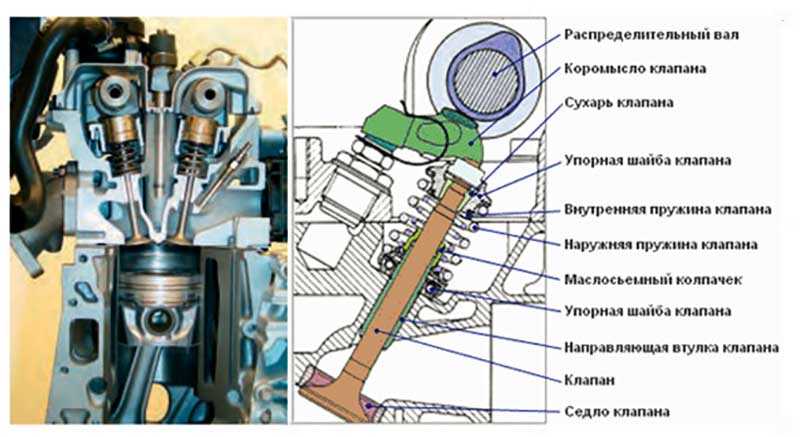

На схеме двигателя показано расположение направляющих втулок

Сама втулка представляет собой полый цилиндр, сделанный точно по размерам под определённую модель автомобиля. Наружная поверхность отшлифована и на ощупь гладкая, а на внутренней выполнена спиралевидная канавка в виде резьбы. По ней движется моторное масло, смазывающее ось клапана и снижающее силу трения. В верхней части направляющей детали сделана неглубокая выборка, куда вставляется стопорное кольцо.

Слева втулка для выпускного клапана, справа — для впускного

Бронзовые втулки для ВАЗ 2109 с виду все одинаковые

Втулки выполняют следующие функции:

- как явствует из названия, они направляют движение клапана, чтобы его тарелка чётко совмещалась с седлом и плотно прилегала к нему;

- принимают на себя нагрузку от силы трения, возникающую во время поступательно-возвратного движения стержня клапана;

- клапанная чашка сильно нагревается в камере сгорания, а втулка передаёт это тепло алюминиевому сплаву головки цилиндров;

- благодаря специальной канавке деталь обеспечивает смазку трущихся поверхностей.

Чугунные детали ВАЗ 2106 — впускные втулки короче выхлопных

Когда элемент запрессован в отверстие ГБЦ, то его верхняя часть меньшего диаметра на несколько миллиметров выступает над поверхностью. Это необходимо, чтобы установить на неё маслосъемный колпачок (он же — сальник клапана), не позволяющий смазке из верхней части двигателя попадать в камеру сгорания через внутреннее отверстие втулки.

Так выглядит выступающая часть, куда надевается маслосъёмный колпачок

Снятие

Снимите передний правый подкрылок.

Снимите поликлиновый ремень.

Поверните коленвал в направлении вращения двигателя до ВМТ первого цилиндра.

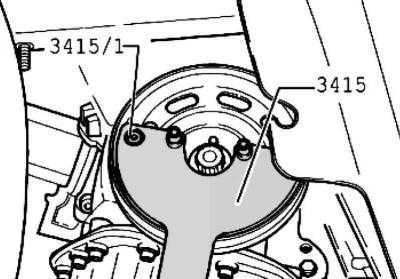

Рис. 2.16. Ключ для фиксации

Открутите болт крепления ременного шкива. Удерживайте ременный шкив с помощью ключа для фиксации (рис. 2.16).

Выкрутите центральный болт и снимите ременный шкив коленвала.

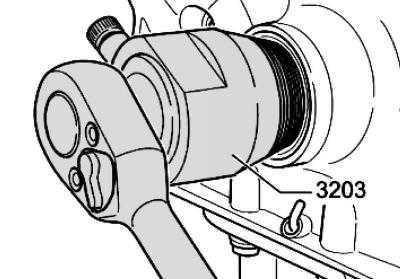

Выкрутите внутреннюю часть съемника тремя оборотами (около 5 мм) из внешней части и зафиксируйте болтом с накаткой.

Рис. 2.19. Установка съемника

Смажьте резьбовую головку съемника моторным маслом, установите и, сильно надавив, вкрутите ее как можно глубже в сальник (рис. 2.19).

Ослабьте болт с накаткой и поворачивайте внутреннюю часть съемника против коленвала, пока сальник не будет вытянут.

Снимите опорную втулку с шейки коленвала и очистите сопрягаемые поверхности звездочки коленвала и опорной втулки.

Как запрессовать подшипник на трубу

До того, как вы начали производить ремонт трубы и запрессовывать подшипник на трубу, необходимо подготовить место монтажа и проверить надпись на упаковке подшипника и его маркировку.

Расконсервация подшипника осуществляется в соответствии с внутризаводской инструкцией, в которой прописан допустимый нагрев детали, обычно до +80 …+90 °С. Правильная запрессовка оригинального подшипника на трубу заключается в нагреве охватывающего кольца и охлаждении посадочного вала. Если заморозка невозможна, то можно ограничиться только нагревом.

Алгоритм монтажа

Термические операции в сервисных центрах выполняются в муфельных или индукционных печах, а для мелких деталей – в минеральных масляных ваннах. При отсутствии необходимого оборудования детали нагревают в духовке или феном с учетом специфики соединения. Если элемент устанавливается на трубу, то греется подшипник, если вовнутрь – то гнездо. После нагрева элементы промываются в специальных растворах, обычно это бензин, 6-8% масляный раствор или водный антикоррозионный препарат, состоящий из следующих компонентов:

- Воды.

- Нитрата натрия.

- Триэталономина.

- Смачивателя ОП.

Срок хранения обработанных деталей без дополнительной антикоррозионной обработки ограничен 2-мя часами.

Приспособления для монтажа

В качестве дополнительных приспособлений, облегчающих и ускоряющих процесс запрессовки, используется:

- направляющий инструмент в форме пальцев или охватывающего кольца, уберегающего соединение от перекашивания. Выбор вида вспомогательного элемента, обеспечивающего равномерное распределение усилий по опорной поверхности, зависит от диаметра подшипника;

- съемник,

- стандартные ключи.

Основные правила

Для сведения риска повреждения элементов к минимуму и обеспечения надежности соединения рекомендуется соблюдать ряд мер предосторожности, к которым относится:

Запрессовка втулок осуществляется только с помощью оправки или специальных стаканов из трубы с отверстиями для стравливания воздуха и молотка. При этом, размер стакана должен немного превышать посадочный диаметр. Оправку можно сделать самостоятельно из старых деталей, обточив их в нужных местах, но предпочтительней купить готовый набор. Попытки установки втулки ручным способом с помощью молотка нередко заканчиваются заклиниванием рабочих колец. Лучшим инструментом для выполнения работы служит промышленный пресс, создающий равномерную линейную нагрузку

Основное внимание при запрессовке подшипника следует уделить соосности деталей. Отклонение чревато искажением формы втулки, задирами и разрушением внутренних колец

Как проконтролировать качество работы?

- При внешнем осмотре деталей не должно быть выявлено сколов, трещин, забоин, следов коррозии, рисок от обработки и загрязнений;

- При проворачивании рукой подшипник вращается тихо и без скачков. Наиболее грамотным способом определения работоспособности является анализ вибрационных показателей.

- Объективным показателем правильного функционирования подшипника служит температура, которая не должна превышать показатель среды на 30°С. Ее рост провоцирует чрезмерный натяг, дефицит смазки, небольшой зазор, слишком большой износ поверхностей, перекос колец.

- Плотность прилегания торцовой части втулки к опорному участку определяется 0,03 мм щупом. Она должна быть равномерная и соответствует нормативно-техническим требованиям.

При соблюдении условий достигается надежность посадки и минимальная деформация элементов. Работы по монтажу подшипника на трубу занимает считанные часы и не сложнее, чем установка колеса.

Что такое сайлентблок

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Предназначение и функции

Сайлентблоки выполняют следующие функции:

- Оберегают составные части от выработки и разрушения посредством гашения колебаний.

- Они глушат колебания, которые поступают от ходовой части колес, таким образом, обеспечивают комфортную и мягкую езду.

- Предотвращают вибрации и биения, которые появляются в процессе движения машины между разными элементами ходовой части и моторного отсека.

И это только главные плюсы, на самом деле их гораздо больше.

Выпрессовщик-запрессовщик направляющих клапанов) — бортжурнал Лада 2105 Прогрессивное тачило 1987 года на DRIVE2

Помучился я с извлечением направляющих с головки))) С начала пробовал делать самопальный выпрессовщик из того что валялось в гараже, вроде собрал. Получилось что то похожее как у Травникова, но шпилька 7мм единственное что нашел в гараже да еще видать слабоватая сталь для этого, в общем оборвалась она от напряжения. Я ее обрезал и заново резьбу нарезал, но она и дальше продолжала рваться))) Весь съемник в момент обрыва шпильки со всеми проставками с таким выстрелом взлетал в потолок что аж штукатурка сыпалась))) Хорошо что я в этот момент не наклонился над ней, а то получил бы в репу не слабо)))

Потом решил нагреть бошку. Положил ее на две электроплитки. Сильно не грел, где то градусов 100-150. Потом уже тем же оборванным съемником только уже в качестве выколотки повыбивал их)). Получилось даже нормально все) поверхности целые и направляющие не розклепались даже хотя шли довольно тугонько))) Выколотка немного розклепалась)

В общем потом нашел хорошего токаря, начертил ему чертеж по типу как здесь:

и сделал себе уже нормальный выпрессовщик со сменными шпильками под 8, 7 и 6 миллиметровые клапана (на всякий случай))). Упорный подшипник взял с Волговской шкворневой подвески передней. Проставки на седла для запрессовки выточил из старого бронзового замка цилиндрической формы, как рас хорошо подошел по диаметру и разрезав его пополам сделал под впуск и выпуск седла по фаскам.

Цена вопроса: 240 грн

Как заменить направляющие втулки клапанов

Отечественные автомобили можно ремонтировать самостоятельно в любом удобном гараже. Конструкция их предусматривает максимальный уровень ремонтопригодности всех узлов и механизмов. Не исключением в этом случае будет ремонт головки блока, одной из операций этого процесса является замена направляющих втулок клапанов.

Конструкция механизма

В процессе работы клапанного механизма движение клапанов происходит в ограниченном пространстве. Направление для перемещения задается с помощью соосности отверстия, в котором «ходит» ось штока и впускного/выпускного отверстия. Материал для штока подобран максимально износостойкий.

Сталь легирована большим количеством хрома и никеля. Направляющие втулки клапанов, сопрягающиеся со штоком, выполнены из менее прочного материала, чаще из медесодержащих сплавов. Это связано с тем, что ремонтный комплект таких втулок будет стоить дешевле при обслуживании, чем полная замена клапанов с износившимся штоком. Также пара сталь-латунь гораздо лучше работает при фрикционном сопряжении.

Зазора между отверстием и клапаном практически нет. Это и наличие сальников на штоке помогает предотвратить попадание масла в камеру сгорания. Но за счет того, что работа клапанов проходит в агрессивных условиях и при интенсивном перемещении, износ у втулок появляется, их приходится периодически менять. Если бы они не стояли в конструкции, то пришлось менять всю головку блоки после выработки в отверстиях, по которым ходит шток.

Необходимость замены втулок

Износ можно определить по нескольким косвенным признакам, также есть случаи, когда требуется менять втулки в обязательном порядке:

- в камеру сгорания проникает моторное масло, за счет этого возрастает его расход и образуется сероватый дым из выхлопной трубы;

- слышно характерное постукивание со стороны головки блока;

- при полной замене комплекта клапанов;

- капремонт головки блока.

Инструмент для выпрессовки

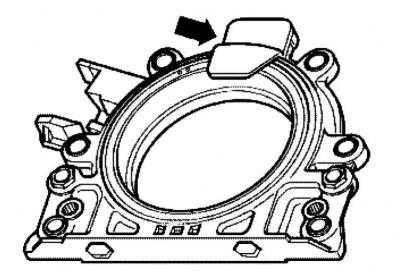

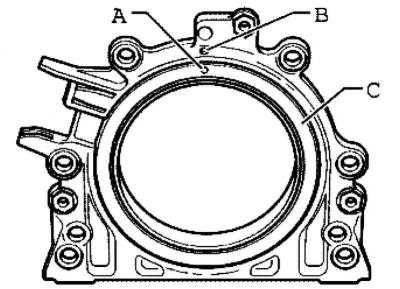

Выпрессовка втулок

Наиболее популярным методом выпресовки является ударный. Предварительно снятую головку блока очищаем от загрязнений. Потом фиксируем ее на верстаке. Для операции понадобится специальный съемник, латунная или бронзовая цилиндрическая оправка длиной 80-100 мм. С одного конца на ней должна быть проточка на длину 30-40 мм диаметром на 1-2 мм меньше, чем диаметр внутреннего отверстия втулки. Оправка должен иметь максимальный диаметр, не больше наружного размера втулки.

Перед выбиванием втулок, необходимо нагреть головку примерно до 100-120С. Делается это для ослабления натяга между втулками и корпусом. В гаражных условиях подойдет электроплита. Ни в коем случае не пользоваться для этой операции горелкой, чтобы не перегреть металл и не испортить «геометрию» поверхности корпусной детали. Выбивать надо со стороны камеры сгорания.

После высвобождения посадочного отверстия, надо замерять его диаметр. Это необходимо для того, чтобы правильно подобрать натяг, разницу между размером новой втулки и посадочным диаметром. Ремонтная втулка должна быть больше на 0,03-0,05 мм. Это обеспечит плотную посадку. Замеры надо проводить на остывшей головке.

Запрессовка ремонтного комплекта

Чтобы не повредить поверхность отверстий и не создать задиры, перед тем, как заменить направляющие втулки клапанов, нужно опять немного разогреть головку блока. Ремонтный комплект для лучшей посадки нужно остудить. Для этого подойдет бытовой морозильник. Без таких манипуляций качественной запрессовки можно не получить, а впоследствии все они быстро «разболтаются» на своих местах. И необходимо будет разбирать узел заново.

Когда все установится на свои места и головка блока остынет до окружающей температуры, необходимо будет обработать отверстия разверткой. Такая калибровка приведет диаметр в нужный размер по всей длине. Желательно использовать настраиваемый инструмент, так как у ненастаиваемого происходит износ, и размер отверстия станет после большого числа обработок немного меньше требуемого. За счет этого клапаны будут проходить с натягом, преодолевая трение, а могут просто заклинить.

Нормальным считается зазор между штоком клапана и отверстием 0,03-0,04 мм.

После запрессовки втулок можно проводить подгонку седел клапанов. Для этой операции используются шарошки или зенкеры.

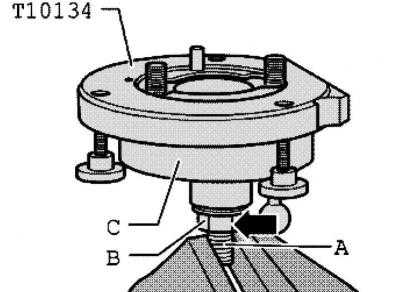

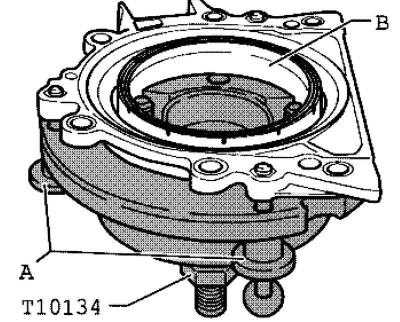

Установка сальника с колесом датчика на монтажное приспособление (A)

Выкрутите шестигранную гайку В почти до зажимной поверхности А ходового винта.

Рис. 2.267. Установка монтажного приспособления в тиски

Зажмите монтажное приспособление за зажимную поверхность А ходового винта в тисках (рис. 2.267).

Выдавите монтажную чашку С вниз, чтобы она легла на шестигранную гайку В.

Закрутите шестигранную гайку на ходовой винт настолько, чтобы внутренняя часть монтажного приспособления и монтажная чашка оказались на одинаковом уровне.

Рис. 2.268. Защитная клипса

Удалите защитную клипсу с нового уплотнительного фланца (рис. 2.268).

Примечание: Колесо датчика вынимать из уплотнительного фланца или прокручивать запрещается.

Рис. 2.269. Фиксирующее отверстие и отметка на фланце

Фиксирующее отверстие А в колесе датчика С должно совпадать с отметкой В на фланце (рис. 2.269).

Положите фланец лицевой стороной на чистую ровную поверхность.

Рис. 2.270. Установка опорного кольца

Выдавите опорное кольцо рабочей кромки А по направлению стрелки вниз, пока оно не ляжет на ровную поверхность (рис. 2.270).

Рис. 2.271. Край колеса датчика

Верхний край колеса датчика и передний край фланца должны быть на одном уровне (рис. 2.271).

Рис. 2.272. Установка фланца на монтажное приспособление

Положите фланец лицевой стороной на монтажное приспособление так, чтобы стопорный штифт В вошел в отверстие А колеса датчика (рис. 2.272).

Примечание: Убедитесь, что фланец лежит на монтажном приспособлении ровно.

Рис. 2.273. Затягивание болтов монтажного приспособления

Надавите фланец и опорное кольцо рабочей кромки В во время затяжки трех болтов с накаткой А на поверхность монтажного приспособления, чтобы стопорный штифт не смог выскользнуть из отверстия в колесе датчика (рис. 2.273).

Примечание: При монтаже фланца следует обратить внимание, чтобы колесо датчика оставалось зафиксированным в монтажном приспособлении

Регулировки

Настройку узла осуществляют в исправном состоянии. Её правильность является важным фактором в эффективной работе усилителя и сохранения эксплуатационного ресурса. Наладка делится на настройку зазоров зацеплений механических пар и хода золотника .

Зацепление червяк-сектор

Регулировку производят при исправном состоянии рулевых тяг и сочленений привода руля, свободный ход рулевого колеса не должен превышать 30 ̊ с работающим двигателем.

- Поддомкрачивается передний мост трактора или отсоединяется сошка от рулевых тяг.

- Отпускают болт регулировочной эксцентриковой втулки.

- Поворачивают по часовой стрелке втулку до упора червяка в максимальном зацеплении с сектором.

- При работающем двигателе, поворачивая рулевое колесо определяют положение зацепления без ощущения заклинивания, увеличивая зазор поворотом втулки против часовой стрелки.

- Затягивают болт крепления втулки, снимают мост с домкрата или подсоединяют сошку к рулевым тягам.

Подтяжка сферической гайки червяка

Затяжка гайки нивелирует зазор между золотником и обоймами подшипников, образовавшийся в результате выработки или ослабления. Появления зазора отражается на увеличении свободного хода руля и появлению эффекта болтания рулевых колёс. При появлении люфта — золотник может произвольно подключать полости цилиндра к магистралям с давлением масла.

Причины поломки деталей и их последствия

Характерная особенность направляющих элементов заключается в том, что они не выходят из строя в один момент, а изнашиваются постепенно. Срок «жизни» деталей на авто бюджетной категории составляет от 180 до 300 тыс. км, а на более дорогих иномарках может достигать 1 млн км. На процесс износа влияет несколько факторов, могущих его ускорить:

- качество применяемого моторного масла и своевременность его замены;

- температурный режим работы силового агрегата, чем чаще мотор перегревается, тем быстрее изнашиваются трущиеся поверхности;

- качество топлива и горючей смеси, чьи пары проникают в любые неплотности и вносят свою лепту в процесс медленного разрушения деталей.

Нагар на штоке разрушает втулку довольно быстро

Изношенная деталь характеризуется «разбитым» внутренним отверстием, в результате чего шток клапана начинает в нём слишком свободно ходить, а потом появляется люфт. Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Необходимые материалы

Чтобы запрессовать данную деталь в домашних условиях, вам пригодятся такие инструменты:

Чтобы запрессовать данную деталь в домашних условиях, вам пригодятся такие инструменты:

- Монтировка;

- Домкрат;

- Набор гаечных ключей;

- Новые шарниры.

В качестве смазки рекомендуется применять машинное масло либо же другие виды смазки.

Помимо прочего, вам будут необходимы специальные оправки, предназначенные для запрессовки сайлентблоков, в качестве альтернативы можно воспользоваться куском трубы с необходимым диаметром. Также нужно обзавестись прессом для запрессовки нового резинометаллического шарнира. Когда речь идет о домашних условиях, прессом могут послужить обыкновенные тиски. Вдобавок можно запастись набором кувалд, однако при таком подходе необходимо соблюдать высокую точность выполнения работы.