ИЭК: Модульные автоматические выключатели. Особенности конструкции, определяющие надежность (критерии ПКС)

Владимир Селиверстов, Антон Чуприянов, компания «ИЭК»

Предельная коммутационная (отключающая) способность (ПКС) – это характеристика автоматического выключателя, определяющая его реальную износостойкость. Основным показателем для этого аппарата является скорость прекращения протекания тока в процессе расцепления контактов и стойкость конструкции к процессам горения дуги в зоне размыкания.

Что определяет надежность современного автоматического выключателя?

Материал контактной пары, чтобы способствовать большей надежности аппарата, должен отвечать следующим требованиям:

- обеспечивать минимальное сопротивление контактов в зоне соприкосновения;

- обладать минимальной способностью к эмиссии заряженных частиц в процессе размыкания;

- препятствовать привариванию контактов в замкнутом состоянии при протекании сверхтоков.

Один из основных конструктивных элементов – механизм свободного расцепления. Это система пружин и рычагов, производящая размыкание контактов. Важным является усилие прижатия контактов при включении аппарата, а также скорость расцепления при отключении.

Ключевой показатель надежности – скорость гашения электрической дуги. Для ускорения гашения в электротехнических аппаратах используют так называемый механизм транспортировки дуги. В автоматических выключателях эту функцию выполняет стальная пластина с защитным покрытием, механически соединенная с одним из контактов для упрощения затягивания зоны горения дуги в дугогасительную камеру.

Дугогасительная камера состоит из нескольких стальных, параллельно расположенных пластин сложного профиля, закрепленных в термостойких диэлектрических пластинах. В модульных аппаратах в качестве диэлектрика обычно используется электротехнический картон, имеющий пропитку, подавляющую процесс горения дуги.

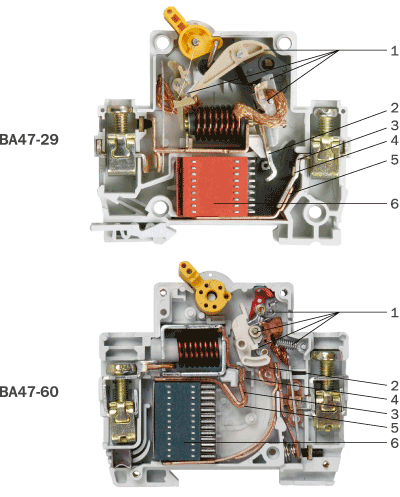

Рассмотрим особенности конструкции модульных автоматических выключателей, определяющих предельную отключающую способность, на примере двух аппаратов из ассортимента ТМ IEK: ВА47-29 (ПКС 4500 А) и ВА47-60 (ПКС 6000 А) (рис. 1).

Рис. 1. Конструкции автоматических выключателей

ВА47-29 и ВА47-60

|

1. Детали механизма независимого расцепления 2. Подвижный контакт 3. Неподвижный контакт 4. Контактная напайка из серебросодержащего композита 5. Дугоотводящие пластины 6. Дугогасящая решетка |

Оба выключателя настроены на номинальный ток 16 А с характеристикой «С» электромагнитного расцепителя. Конструкция аппаратов различна. В конструкции ВА47-29 подвижный контакт расположен со стороны дугогасительной камеры, а у ВА47-60 подвижный контакт находится с противоположной стороны от дугогасительной камеры.

Камеры заметно отличаются конструктивно, что говорит о различных свойствах дугогашения. Известно, что чем больше пластин при равном расстоянии между ними, тем более эффективно будет рассекаться электрическая дуга. У ВА47-29 девять пластин, а у ВА47-60 их целых тринадцать (рис. 2)!

Рис. 2. Дугогасительные камеры автоматических выключателей ВА47-29 и ВА47-60

Механизм свободного расцепления у ВА47-60 проще, рабочая пружина размыкания – одна и мощная, поэтому размыкание контактов по сравнению с ВА47-29 произойдет быстрее.

Повышенную износостойкость контактной пары при горении дуги гарантирует наличие контактной напайки на неподвижном контакте, а также специальная форма контактной зоны подвижного контакта. В обоих случаях (ВА47-29 и ВА47-60) напайка выполнена из серебросодержащего композита.

Существует еще одно немаловажное отличие ВА47-29 от ВА47-60: дугоотводящая пластина подвижного контакта ВА47-60 выполнена в виде гладкой кривой (что значительно облегчает затягивание дуги в дугогасительную камеру), в то время как у ВА47-29 – это ломаная линия с критической зоной в точке перегиба. Необходимо отметить, что у ВА47-60 в зоне неподвижного контакта дугоотводящая пластина двойной толщины

Кроме того, подвижный контакт ВА47-60 при размыкании касается дугоотводящей пластины, что повышает эффективность дугогасительной камеры.

Результаты испытаний, проведенных в ИЦ НИИ «Электроаппарат» (г. Ставрополь), документально подтвердили: конструкция ВА47-60 соответствует значению ПКС 6000 А.

Особенности конструкции: важность для прочности изделия

Конструкция – это устройство, состоящее из взаимосвязанных элементов, созданное для выполнения определенных функций. Правильная конструкция гарантирует не только эффективность работы изделия, но и его прочность.

Прочность – это способность изделия сопротивляться механическим, тепловым и другим воздействиям. Особенности конструкции напрямую влияют на прочность изделия.

Несоблюдение особенностей конструкции может привести к непредвиденным последствиям, таким как несоответствие требованиям безопасности, малая надежность и короткий срок службы изделия.

Правильно спроектированная конструкция должна учитывать множество факторов, включая нагрузки, условия эксплуатации, материалы, технологические параметры и другие факторы, которые могут влиять на прочность изделия.

Например, в машиностроении важно обеспечить правильное соотношение между длиной, шириной и высотой изделия, геометрическую точность деталей, а также удобство эксплуатации.

В строительстве важным фактором является правильное распределение нагрузок на фундамент, устойчивость к ураганам, землетрясениям и другим неблагоприятным условиям, а также качество материалов.

Изучение и учет особенностей конструкции является крайне важным этапом при проектировании и изготовлении изделий. Создание прочной и надежной конструкции является залогом долгой и эффективной эксплуатации изделия.

Нащельники, четверти и прочее

Четверть под притвор – это выемка в дверной раме, в которую заходит дверное полотно. Она формируется в процессе гибки рамы и позволяет полотну располагаться вровень с наличником в закрытом состоянии. Можно даже сделать эту четверть увеличенной, еще более утопив полотно в раму. Это сильно затрудняет взлом двери путем отгибания полотна с использованием лома или подобного инструмента. Учитывая сложную форму рамы, практически невозможным. К тому же обеспечивает дополнительную изоляцию.

Также в процессе гибки на раме формируется нащельник. Он выполняет сразу две функции:

- ослабляет звуковые и воздушные волны, формируя «лабиринт» в раме;

- играет роль паза для уплотнителя, служащего тем же целям.

Изнутри допускается заполнение рамы наполнителем. Его роль отводится минеральной вате, негорючему, стойкому к влаге и смене температур материалу с высокими изоляционными свойствами.

На дверной коробке размещается логотип компании, подтверждающий оригинальность изделия. Они гарантируют, что покупатель получает качественный, соответствующий всем нормам продукт. Он является результатом использования лучших технологических решений, которые применяются в современном производстве стальных дверей.

В эту конструкцию могут быть внесены изменения по желанию заказчика. Например, можно доукомплектовать раму порожком, который повысит изоляционные свойства двери. Кроме нее, Гардиан изготавливает несколько других вариантов рам, которые отличаются конструкцией и способом монтажа. Но настолько же часто, как конструкция П4, они не применяются.

Материалы, используемые для конструкции

Материалы, используемые для конструкции, могут значительно влиять на прочность и долговечность изделия. Один и тот же дизайн может быть реализован с использованием разных материалов, и каждый из них даст свои результаты.

Металлы обладают высокой прочностью и могут выдержать большие нагрузки, но склонны к коррозии. Различные сплавы, такие как сталь, алюминий, медь и латунь, используются в зависимости от требований к изделию.

Пластмассы отличаются низкой стоимостью, легкостью и простотой формования, но имеют низкую прочность и стойкость к температуре и ультрафиолетовому излучению.

Композиты, состоящие из нескольких различных материалов, могут комбинировать преимущества каждого, что позволяет создавать более прочные и легкие изделия, такие как карбоновые велосипеды или самолеты.

Стекло является прозрачным и износостойким материалом, но имеет низкую прочность на изгиб и склонно к трещинам при ударе.

Дерево обладает высокой прочностью на изгиб и удар, но подвержено влажности и гниению.

При выборе материала необходимо учитывать не только его прочностные характеристики, но и стоимость, удобство обработки и экологичность.

Особенность — конструкция — деталь

Особенности конструкции детали, например ее малая жесткость, могут служить причиной отказа от параллельного выполнения переходов.

Особенность конструкций деталей аппаратов составляет форма.

|

Рекомендуемые допуски для изделий из пластмасс. |

Все эти особенности конструкции деталей вытекают из специфических свойств пластмасс и технологии их переработки в изделия. Некоторые конкретные указания по конструированию пластмассовых деталей приведены ниже.

Если, исходя из особенностей конструкции детали, истинные размеры конуса должны быть оговорены, то на чертеже изображают и задают размером действительную величину центрального угла при вершине. Назначая глубину сверления, следует задавать длину цилиндрической части углубления ( рис. 5.46), так как именно эта длина подлежит увязке со смежными деталями изделия.

На точность размеров деталей из пластмасс влияют свойства материала, технология переработки пластмассы ( способ и режимы), особенности конструкции детали и формы, условия хранения и применения деталей. Допуск, назначаемый конструктором по ГОСТ 25349 — 82, должен обеспечивать сохранение эксплуатационных показателей изделия в допустимых пределах, необходимый запас на изменение размеров деталей в процессе их хранения и эксплуатации и возможность экономичного изготовления деталей.

Система допусков резьб с прямолинейными боковыми сторонами профиля ( метрическая, трубная, упорная, трапецеидальная и др.) учитывает особенности конструкции деталей с резьбой и наличие взаимосвязи погрешностей отдельных параметров резьбы.

Следовательно, в результате взаимодействия неуравновешенных радиальных сил во время активного хода плунжер смещается в сторону отсечной кромки на некоторую величину, обусловленную особенностями конструкции деталей плунжерной пары, вязкостью топлива, средней относительной скоростью перемещения плунжера, величиной диаметрального зазора, перепадом давления жидкости и других факторов, определяющих условия трения. При перемене направления движения плунжера падает напор жидкости, неуравновешенная сила также резко уменьшается и плунжер совершает перемещение в направлении, противоположном отсечной полости.

На точность размеров деталей из пластмасс, получаемых в формах, влияют: свойства материала, технология переработки ( способ и режимы), особенности конструкции детали и формы, условия хранения и применения.

На точность размеров деталей из пластмасс, получаемых в формах, влияют: специфика материала, технология переработки ( способ и режимы), особенности конструкции деталей и формы, условия хранения и применения.

Решение задач по продлению ресурса начинается при исчерпании 80 % — ного проектного срока службы ( или 60 % — ного исчерпания проектного срока для сварных соединений и трубных элементов из хромомо-либденованадиевых низколегированных сталей), при этом учитываются особенности конструкции деталей ( изделий) и их фактические размеры, материалы и технология изготовления, а также условия эксплуатации.

Необходимо спроектировать штампованную заготовку для детали, представленной на рис. 4.11. Материал детали — сталь 40Х, масса — 10 1 кг, годовая программа выпуска — 5000 шт. С учетом особенностей конструкции детали выбираем для изготовления заготовки штамповку на ГКМ. В связи с этим выбираем две плоскости разъема штампа: по продольной оси детали и по плоскости наибольшего диаметра фланца. Массу поковки ориентировочно оцениваем в 12 5 кг.

|

Зависимость стоимости от уровня надежности. |

Технологичность является одной из важнейших характеристик качества конструкции изделия, определяющей экономичность производства. Под технологичностью понимают особенности конструкции деталей и элементов изделия, а также их сопряжений, обеспечивающие изготовление изделий и проверку их параметров наиболее простыми, производительными и экономичными средствами из имеющихся в распоряжении. Решающей характеристикой технологичности изделия является трудоемкость его изготовления.

В практике ремонта могут быть использованы различные методы и процессы восстановления деталей и сборочных единиц. Однако выбор наиболее приемлемого способа восстановления во многом определяется особенностями конструкции детали и сборочной единицы.

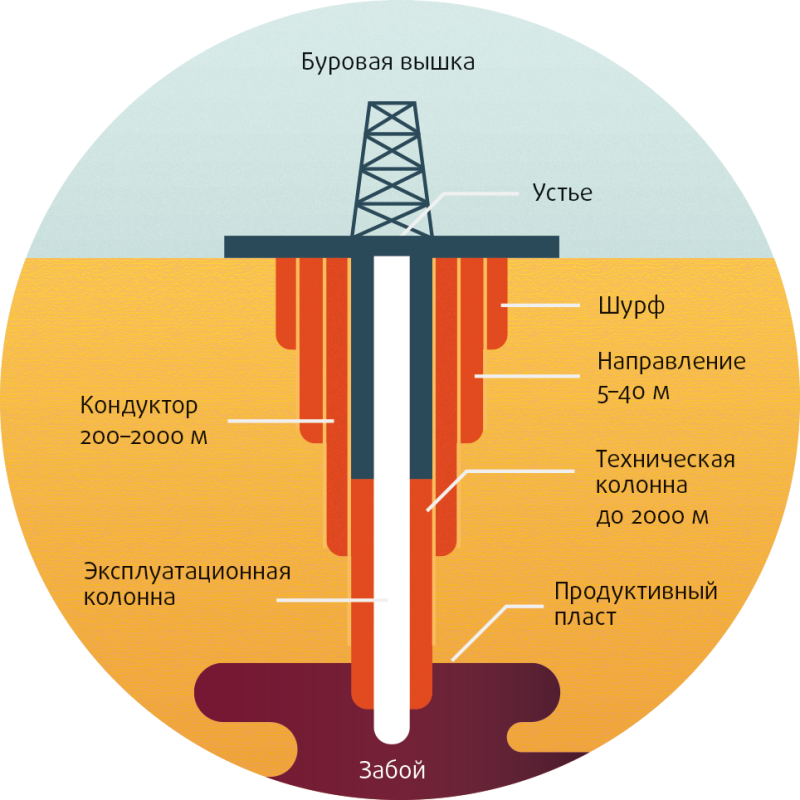

Конструкция нефтяной скважины

Нефтяная скважина для добычи нефти в диаметре может составлять от 75 до 400 мм. Всё зависит от конкретных условий бурения, от типа залегающих на глубине пород, а также от размеров нефтеносного слоя. То есть больший диаметр позволяет вести выкачку нефти из недр земли с большей скоростью.

Последовательность операций при бурении скважин следующая:

- Производится заглубление ствола скважины путём разрушения пород при помощи буровой установки.

- Удаление разрушенных частей породы из скважины на поверхность земли.

- Во время погружения нефтяная скважина укрепляется специальными обсадными колоннами.

- Изучение размеров нефтяного слоя путём геологических и геофизических исследований.

- Спуск завершающей колонны на рабочую глубину, с которой и предполагается эксплуатировать скважину.

Производство дверной коробки

Вырубка стального листа под раму проводится по лекалам, изготавливаемым для каждой конкретной двери. Также вырубкой формируются все технологические отверстия, необходимые для установки фурнитуры и крепежных элементов. Благодаря этому не происходит ослабления металла в зонах их расположения, а отверстия имеют точные размеры и расположение. Сгибание листов, как уже было сказано выше, выполняется на высокоточном оборудовании. Потому двери с такой рамой на несколько порядков опережают по качеству те, что изготавливаются из готового металлопрофиля кустарным методом. Здесь нет характерных для кустарных дверей, изготовленных в мастерских, переоборудованных из бывших гаражей, перекосов, щелей, соответственно, нет необходимости их скрывать.

Точность изготовления рамы обеспечивает минимальные зазоры между нею и дверным полотном, благодаря чему готовая конструкция выглядит эстетично. А изготовление путем сгибания стального листа значительно повышает устойчивость рамы к отжиму, а значит, и общую жесткость двери. Если необходимо повысить защитные показатели, можно добавить внутренний двухмиллиметровый профиль внутрь рамы.

Замкнутая конструкция рамы намного безопаснее обычных открытых вариантов, которые предлагают другие производители. Так исключается возможность вскрытия двери путем отодвигания замочных ригелей, дотянувшись к ним через раму. А такие случаи нередки, если устанавливается низкокачественная дверь.

Наличник для дверной рамы Гардиан представляет собой не отдельную приваренную пластину, а изготавливается в виде отбортовки, которая является единым целым с коробкой. Такая конструкция дает следующие преимущества:

- эстетичный внешний вид;

- защита и скрытие креплений;

- маскировка неровностей дверного проема;

- возможность регулировки положения дверного блока в проеме.

Технологии сборки и монтажа

Технологии сборки и монтажа играют важную роль в создании прочного изделия. При правильной сборке и монтаже деталей, учитывая особенности конструкции, можно достичь максимальной прочности и надежности изделия.

Одна из технологий — это сборка на клею. Сборка на клею используется для соединения деталей, которые не могут быть соединены болтами или сваркой. Клей обеспечивает равномерное распределение нагрузки на поверхности соединения, что повышает прочность изделия. Однако, необходимо учитывать особенности клеевого состава и правильно выбирать метод нанесения клея на поверхность деталей.

Еще одной технологией является использование болтов и гаек. Этот метод используется для соединения металлических деталей. Для максимальной прочности и надежности изделия необходимо правильно подобрать болты и гайки, а также корректно затянуть их. При неправильной затяжке или выборе некачественных элементов крепления, может произойти разрушение детали или изделия в целом.

Также стоит упомянуть технологию сварки деталей. Выбор метода сварки зависит от материала деталей, применимости и обработки изделия. При правильном выборе метода и эксплуатации сварочного оборудования можно достичь максимальной прочности сварного соединения. Однако, необходимо учитывать то, что сварка может повлиять на характеристики материала и конструкции изделия.

- Рассмотренные выше технологии не являются исчерпывающим списком.

- Различные изделия требуют различных методов сборки и монтажа.

- Правильный выбор технологии и ее реализация важны для получения прочного и надежного изделия.

Особенности конструкции

Стойки опор контактной сети выполнены в виде пространственной стальной конструкции коробчатого сечения. Элементы стойки: пояса, планки, диафрагмы, опорные пластины с ребрами соединяются между собой при помощи сварки. Основная деталь — два пояса изготовлены из гнутых или горячекатаных швеллеров. Остальные элементы — из листового проката. Пояса стоек для установки жестких поперечин выполнены параллельными, а пояса стоек консольных опор наклонены друг к другу (имеют сбег). В нижней части к поясам привариваются опорные пластины, усиленные ребрами жесткости, для соединения с фундаментом. В верхней части поясов стоек имеются отверстия, к которым крепятся кронштейны и консоли.

Углеродистые стали — самый распространенный конструкционный материал. По объему применения стали этого класса превосходят все остальные. К углеродистым относятся стали с содержанием 0,1-0,7% С, при содержании остальных элементов не более: 0,8% Мn, 0,4% Si, 0,05% Р, 0,05% S, 0,5% Си, 0,3% Сг, 0,3% Ni. По способу производства различают мартеновскую и конвертерную стали, по степени раскисления (в порядке возрастания) кипящую, полуспокойную и спокойную.

Спокойные углеродистые стали поступают в промышленность в виде отливок и поковок по ГОСТ 977-75, в виде горячекатаной стали обыкновенного качества по ГОСТ 380-71, качественных конструкционных горячекатаных сортовых сталей по ГОСТ 1050-74. Главным отличительным признаком этих сталей является содержание в них углерода.

Прочностные характеристики углеродистых сталей повышаются с увеличением содержания углерода, при этом их свариваемость ухудшается, так как возрастает опасность образования горячих трещин в шве. При содержании свыше 0,5% С стали практически не свариваются электрошлаковой сваркой без специальных приемов.

Чувствительность к горячим трещинам в шве возрастает с увеличением жесткости свариваемых конструкций. Предварительный и сопутствующий подогрев могут существенно снизить опасность появления трещин даже при сварке жестких стыков (например, на участке замыкания кольцевого шва). Одним из радикальных средств по предотвращению горячих трещин служит снижение скорости подачи электродной проволоки.

Углеродистые стали в настоящее время сваривают проволочными электродами, электродами большого сечения или плавящимися мундштуками. Наиболее широко применяют проволочные электроды и плавящиеся мундштуки.

Наиболее целесообразный путь повышения прочности металла шва заключается в увеличении содержания марганца, поскольку это не сопровождается снижением технологической прочности металла шва. Марганец увеличивает склонность металла к закалке и упрочняет феррит. Так, при легировании металла шва 1,5% Мn (0,12-0,14% С) достигаются те же прочностные характеристики, что и при 0,22-0,24% С (0,5-0,7% Мn). Металл шва в первом случае обладает большей стойкостью против кристаллизационных трещин и против перехода в хрупкое состояние. Положительное влияние на прочность оказывают также небольшие добавки в металл шва никеля, хрома и других легирующих элементов.

Технология бурения нефтяных скважин

На начальном этапе пробуривают ствол с небольшой глубиной до 30 метров и диаметром до 40 см. Затем на его дно опускают трубу, которая будет задавать направление для бурения. Стенки между трубой и грунтом цементируют. Затем заглубляют скважину примерно на уровень 500-800 м с меньшим диаметром. Этот участок называют кондуктором, так как он предназначен для изоляции неустойчивых и рыхлых слоёв грунта при бурении. Внешние стенки труб также подвергают цементированию, чтобы трубы были защищены от возможных смещений пластов.

Затем процедура бурения существенно усложняется и не во всех случаях удаётся достичь проектной глубины предполагаемого нефтеносного слоя. Это связано с тем, что продуктивные слои могут располагаться не в виде единого пласта, а нескольких, и добыча должна производиться из более заглублённого участка. В таких ситуациях монтируют промежуточную колонну, которую также цементируют по наружной поверхности.

После того, как был достигнут необходимый уровень устанавливают эксплуатационную колонну. Она предназначена для добычи нефти и газа, а также для подачи воды с целью создания необходимого давления. Конструктивно она отличается от обычных колонн наличием в боковых стенках отверстий, а также в цементном слое. Кроме того, в ней применяется специальная дополнительная оснастка: пакеры, центратор, обратный клапан, обсадные кольца и т. д.

Технические особенности проходки

Технические особенности проходки

При бурении в скважину необходимо опускать колонны, для закрепления горных пород, окружающих ствол. Делают это последовательно отдельными секциями. При сложных бурениях осуществляют многоколонные выработки. Это существенно усложняет техпроцесс и следствием этого является существенный износ обсадных труб и буровых. Чтобы снизить влияние фактора износа применяют защитные кольца, выполненные в виде металлического каркаса с двумя резиновыми оболочками, закреплёнными на стальные штыри. Их устанавливают над ротором буровой при выполнении операций спуска или подъёма.

Разделяют горные пласты при помощи цементирования специальными растворами. Поскольку требуется обеспечить не только высокую прочность, а и работу в сложных условиях, то при их замешивании добавляют ингибиторы и реагенты. Они ускоряют процесс набора прочности бетона и в результате не приходится ждать по 30 дней пока он будет пригоден к эксплуатации. Другое название раствора – тампонажные. Они являются ключевыми в конструкции нефтяной скважины, так как служат для закрепления колонн и предотвращении его деформации при смещениях плотных пород.

Разновидности двигателей внутреннего сгорания

Двигатель внутреннего сгорания представляет собой агрегат, в котором происходит сгорание топлива, что позволяет преобразовать энергию в механическую силу, приводящую в движение колёса автомобиля. На сегодняшний день распространение получили следующие типы двигателей внутреннего сгорания:

1) поршневые агрегаты;

2) газотурбинные двигатели;

3) роторно-поршневые ДВС.

Самым популярным типом силовых агрегатов являются поршневые двигатели, которые могут выполняться атмосферными или дополнительно оснащаются турбинами, обеспечивающими отличную мощность и великолепные топливно-экономичные характеристики. Если в прошлом наибольшим спросом пользовались многолитровые атмосферные двигатели, то сегодня большинство автопроизводителей переходят на турбированные агрегаты, рабочий объем которых составляет не более 2-2,5 литров, а мощность может достигать 300 лошадиных сил.

К преимуществам поршневых двигателей можно отнести следующее:

1) относительная простота конструкции;

2) надежность и долговечность;

3) универсальность использования;

4) лёгкость ремонта.

Основным недостатком атмосферных двигателей являлся их существенный вес и посредственные показатели топливной экономичности, которые сочетались с небольшой мощностью таких агрегатов. Решить проблемы удалось путём установки сразу нескольких небольших по своему размеру турбин, что исключает возникновение турбоямы, то есть провала мощности на низких оборотах, при этом такой мотор потребляет меньше топлива, имеет легкий вес и отличается великолепной мощностью.

В зависимости от своего вида топлива принято разделять бензиновые, дизельные, газовые и спиртовые агрегаты. Последнее не получили должного распространения и встречаются преимущественно в Латинской Америке. Наибольшим спросом изначально пользовались бензиновые двигатели, которые многие автовладельцы в целях экономии переводили на газ. Однако сегодня наибольшую популярность получили дизельные моторы, которые одновременно мощные, отличаются великолепной топливной экономичностью, и при этом на них удалось решить проблемы с повышенной шумностью и существенной вибрацией.

В восьмидесятых и девяностых годах многие автопроизводители пытались выпускать свои машины с газотурбинными и ротор-поршневыми двигателями, однако такие моторы в силу сложности своей конструкции не получили должного распространены на рынке. Сегодня они, если и встречаются, то в Японии и странах Азии, а в Европе и России являются настоящей экзотикой.

Технические особенности проходки

Технические особенности проходки