Требования к пружинам

Для эффективного функционирования работы требуются следующие свойства:

- высокая прочность;

- пластичность;

- упругость;

- износостойкость.

Чтобы обеспечить проектные значения этих параметров, требуется правильно выбрать материал, точно рассчитать размеры, разработать и соблюсти технологию изготовления.

Государственными стандартами определяются требования к изготовлению пружин. По допустимым отклонениям они относятся к одной из точностных групп:

- менее 5%;

- менее 10%;

- менее 20%.

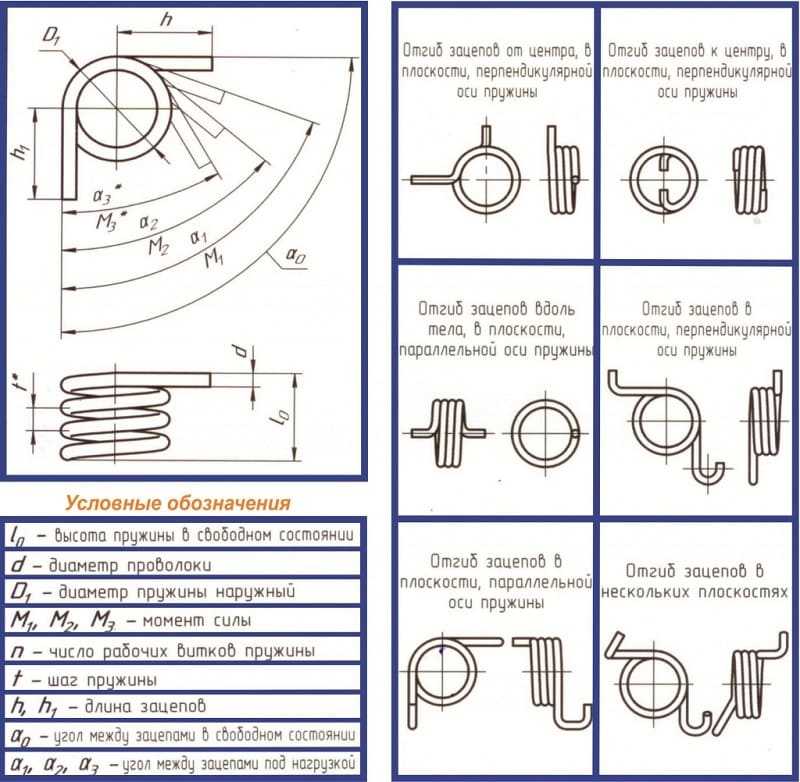

Схематическое изображение пружины

Не соответствуют стандарту изделия с царапинами и прочими наружными дефектами, снижающими ресурс изделия и срок его эксплуатации

Технология холодной навивки с закалкой и отпуском

Первые этапы технологии совпадают с предыдущим процессом. На стадии термообработки начинаются изменения. Она проводится в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

Далее также проводятся измерительные и контрольные операции. Прошедшие контроль заготовки направляют на пескоструйную обработку для снятия окалины. При необходимости следует сделать также и дробеструйную обработку для повышения прочности поверхностного слоя металла.

Завершает процесс нанесение защитного покрытия.

13.2.2. Снятие и установка поперечного рычага и витых пружин

Витая пружина расположена между поперечным рычагом и поперечиной. Поэтому их снятие и установку выполняют одновременно. Витую пружину сожмите подходящей стяжкой, перед тем как освободить соединение поперечного рычага.

Следующие операции выполняют на автомобилях, оснащенных двухзвенными рычагами (боковые рычаги), выпуска до декабря 1997 года. Для автомобилей, изготовленных после указанного времени, пропустите указания по креплению бокового рычага к опоре подшипника ступицы колеса.

Снятие поперечного рычага и витых пружин проводите следующим образом:

— ослабьте колесные гайки, поднимите переднюю часть автомобиля и снимите передние колеса;

— сожмите витую пружину подходящими прижимными крюками так, чтобы она оказалась свободной между своими седлами;

|

Рис. 219. Крепление тяги стабилизатора поперечной устойчивости к задней стороне поперечного рычага |

— установите домкрат под поперечину рамы (в стороне), отверните показанную стрелкой на рис. 219 гайку тяги стабилизатора поперечной устойчивости, выньте тягу сверху;

|

Рис. 220. Крепление поперечного рычага (А) и бокового рычага (В) к ступице |

— освободите поперечину и боковые поперечные рычаги от крепления на опоре ступицы колеса. На рис

220 показано крепление рычагов подвески.

— прижмите вниз поперечный рычаг и снимите витую пружину;

— отверните поперечный рычаг с внутренней стороны от поперечины рамы и снимите (обратите внимание на эксцентриковую головку болта и расположенную на другой стороне эксцентриковую шайбу), перед отворачиванием пометьте положение головки болта и шайбы.

Перед сборкой все резиновые опорные элементы подвески надо установливать, только когда автомобиль с колесами стоит на земле.

Установку поперечного рычага проводите в следующем порядке:

— установите поперечный рычаг на поперечину рамы, установите эксцентриковую шайбу и головку болта согласно сделанным ранее меткам, затяните гайку моментом 85 Н·м;

— положите сжатую витую пружину на поперечный рычаг и приподнимите продольный рычаг на высоту, при которой его можно присоединить к ступице (рис. 220, А);

— подсоедините показанные на рис

220, В боковые рычаги, затяните гайку моментом 120 Н·м;

— подсоедините тягу стабилизатора поперечной устойчивости согласно рис. 219 и заверните гайку моментом 35 Н·м.

— отверните стяжку и опустите автомобиль на землю, после чего установите резиновые опорные элементы (для этого автомобиль надо установить задней частью на эстакаду), проверьте установку задних колес;

— затяните колесные гайки моментом 85 Н·м.

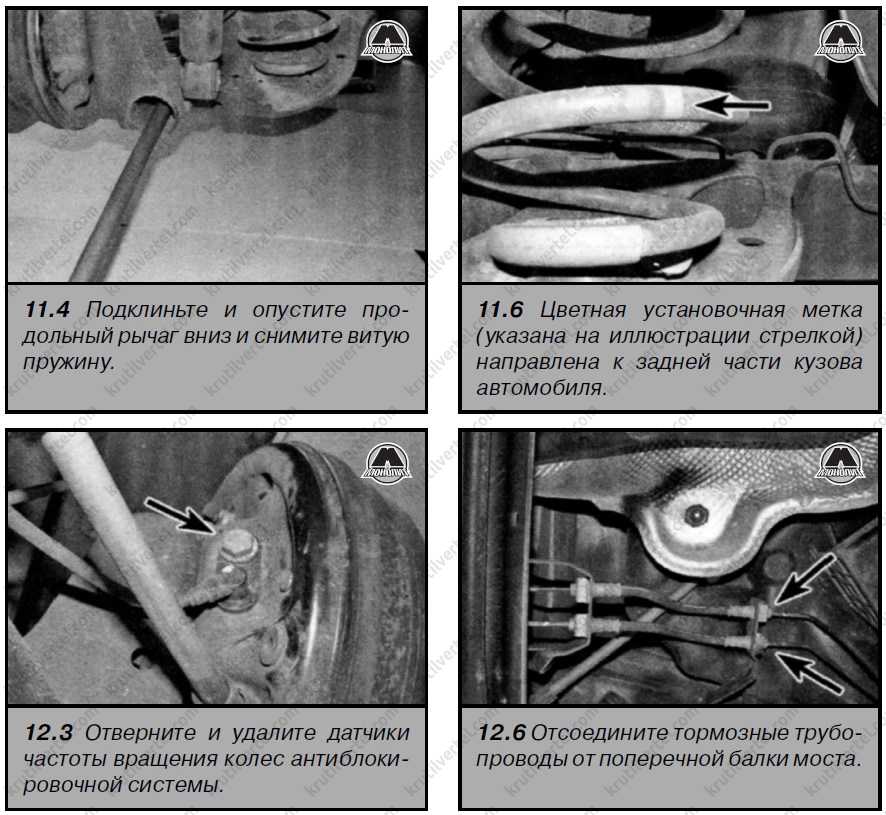

11. Витая пружина задней подвески – снятие и установка

Примечание:

Из-за особенностей конструкции задней подвески, важно отметить, что за один подход можно снимать только одну витую пружину. Имейте в виду, что витые пружины необходимо заменять попарно

Снятие

1. Установите противооткатные упоры под передние колеса и включите передачу заднего хода на механической коробке передач (или режим Р автоматической коробки передач), затем поднимите заднюю часть кузова при помощи домкрата и установите опорные стойки. Снимите соответствующее заднее колесо.

2. Отсоедините соответствующий продольный рычаг, используя домкрат.

3. Отверните и удалите болт крепления нижнего края амортизатора к продольному рычагу.

4

Осторожно опустите домкрат, поддерживающий продольный рычаг подвески, снимите витую пружину и резиновые втулки между кузовом и мостом. Слегка подклиньте продольный рычаг вниз при необходимости и снимите пружину (смотрите иллюстрацию)

Установка

5

Установка выполняется в порядке, обратном снятию, однако необходимо обратить внимание на следующие примечания

6.Убедитесь, что пружина установлена должным образом на втулки между продольным рычагом подвески и днищем кузова автомобиля. На пружину нанесена цветная установочная метка (смотрите иллюстрацию), которая должна быть направлена в сторону задней части кузова автомобиля.

7. Затяните нижний болт крепления амортизатора указанным в спецификациях моментом затяжки, как описано в разделе 10

8. Если вы собираетесь заменять витые пружины, повторите данную процедуру с другой стороны.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Холодная навивка без отпуска

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

Что такое съемник

Съемник, это специальное устройство, которое позволяется проводить сжатие пружин амортизаторов, чтобы в дальнейшем можно было продолжать ремонтные работы. Вариаций данного устройства существует масса, однако самый распространенный съемник для пружин — это две металлические рейки с нарезанной по всей их длине резьбой и закрепленные по обе стороны крюки, которые при повороте идут навстречу друг другу. Т.е. когда нужно проводить сжатие пружин, достаточно просто проворачивать рейку, а закрепленные крюки будут стягивать пружину.

Существует еще более упрощенный метод съемника — ременной. В таком случае используются две «лягушки» с заправленными в них прочными тканевыми ремнями. Ремни прокидываются на верхний и нижний виток пружин, далее владелец авто начинает работать «лягушками», нажимая на каждую поочередно. Впоследствии этих действий ремни натягиваются, и «спираль» начинает стягиваться, после чего можно проводить ремонтные работы.

Последовательность действий

1. Прежде, чем закалить проволоку для пружины следует проверить материал основы и убедиться, что используемая проволока углеродистой стали.

2. Процедура отжига, как сказано ранее, способна добавить пластичности. Это облегчит процесс выравнивания и намотки на оправку. Для этого можно особую печь или любую подходящую. В быту закалять возможно в наиболее подходящей конструкции (металлической или кирпичной). Для этого разжигается обычный костер и после в уголь помещается будущая пружина. После нагрева заготовки докрасна проволоку нужно изъять и позволить остыть естественным путем. Остывшая проволока будет существенно мягче и с ней можно будет комфортно работать.

3. Размягченную проволоку следует полностью выровнять и приступить к намотке на оправку подходящего диаметра. Во время проведения процедуры нужно контролировать плотное расположение витков друг к другу. Для упрощения можно пользоваться шуруповертом.

4. Для придания требуемой упругости потребуется провести закаливание. Благодаря этой термической обработке деталь получается более твердая и прочная. Закалка пружин предполагает их прогрев до температуры от 830 до 870 градусов. Для этого допускается пользоваться газовой горелкой. Ранее уже мы говорили .

Дома вряд ли сыщется подходящий термометр, которым возможно точно определять температуру детали. Поэтому можно ориентироваться по цвету металла. Когда необходимая температура достигнута заготовка станет светло-красной. Рекомендуем посмотреть видео с подробным рассказом о температуре нагрева. После этого пружина помещается в охлаждающую среду (масло).

5. После закаленную пружинку требуется подержать в сжатом состоянии. Для этого необходимо от 20 до 40 часов.

6. В завершение провести обработку и подгонку до требуемых размеров.

Верное проведение подобного упрочнения позволит с успехом использовать пружину в домашних механизмах.

Чаще всего вопрос о том, как сделать пружину самостоятельно, используя для этого подручные средства, не возникает. Однако бывают ситуации, когда пружины требуемого диаметра нет под рукой. Именно в таких случаях возникает потребность в изготовлении этого элемента своими руками.

Конечно, пружины для ответственных механизмов, работающих в интенсивном режиме, лучше всего изготавливать в производственных условиях, где есть возможность не только правильно подобрать, но и соблюсти все параметры технологического процесса. Если же нестандартная пружина вам требуется для использования в механизме, который будет эксплуатироваться в щадящем режиме, то можно сделать ее и в домашних условиях.

Альтернатива замене

«Прямые» руки и наличие специального оборудования помогут избежать дорогостоящей покупки — существуют способы восстановления пружинных элементов. Проблему можно решить несколькими вариантами — установить пневмобаллоны, которые нагнетают воздух и приподнимают просевший кузов. Автовладелец может увеличить диаметр колес за счет установки колесных дисков другого размера или замены резины на более высокий вариант.

Термомеханический способ

Сущность метода заключается в названии. Для его применения потребуются тиски.

![]()

Замена передних амортизаторов

Пошаговая инструкция:

- Мастер сжимает тиски до момента соприкосновения витков между собой.

- После этого на пружину подают напряжение в пределах от 200 до 400 ампер в течение 20-25 секунд. За это время витки нагреются до температуры выше 800 градусов. Проверить нагрев можно, оценив окраску металла — красный цвет укажет на нужную температуру.

- При достижении 800-850 градусов подачу тока убирают и начинают медленно растягивать звенья.

- После того как они полностью расправятся, концы витков фиксируют и с силой растягивают еще на треть длины.

- Выдержав деталь в расправленном состоянии 30 секунд, ее помещают в ванную с охлажденным маслом, что обеспечивает мгновенное закаливание стали.

Рекомендуется проводить процедуру, соблюдая технику безопасности — горячий металл может обжечь руки, а масло в раскаленном состоянии образует брызги, оставляющие ожоги на незащищенной коже. Манипуляции с электрическим током нужно проводить в резиновых перчатках для защиты от пробоя.

Электрохимический способ

Восстанавливать пружины этим способом можно, имея в гараже токарный станок. Также потребуется электрическая установка, подающая ток под высоким напряжением.

Демпфер рулевой рейки – назначение и правила установки

Порядок работы:

Требования к материалу

Прочностные параметры и отказоустойчивость изделия во многом определяются материалом, из которого его решили сделать. Металлурги выделяют в классификации сталей специальные рессорно-пружинные стали. Они обладают специфической кристаллической структурой, определяемой как химическим составом, так и проводимой термической обработкой изделий. Высоколегированные сплавы повышенной чистоты и высокого металлургического качества обеспечивают высокую упругость и пластичность, способны сохранять свои физико-механические свойства после многократных деформаций.

Популярность среди конструкторов механизмов приобрели пружинные сплавы 60С2А, 50ХФА и нержавейка 12Х18Н10Т

Пружины: назначение, замена

Пружина бака стиральной машины расположена в паре с такой же пружиной вверху корпуса стиралки. Этот комплекс удерживает бак и возвращает его в исходное положение.

У возвратной пружины предусмотрено два конца, на каждом из которых имеется крючок. С одной стороны пружина крепится крючком к корпусу СМА, другой крючок удерживает бак. Обрыв пружин происходит обычно около крепления. Чтобы снять пружину, не обязательно соблюдать строгую последовательность – можно отсоединить ее вначале от корпуса, а потом от бака или наоборот – это не имеет значения.

Перед тем как заменить пружину, нужно решить, каким способом вы будете извлекать неисправную деталь.

Можно снять ее через место крепления к баку. Для этого нужно:

- Снять верхнюю панель.

- Поднять бак как можно выше и зафиксировать в этом положении. Для фиксации можно использовать деревянные колодки.

- Натянуть пружину в сторону бака.

- Взять пассатижи и отцепить пружину от бака.

- Последнее, что остается сделать, – отсоединить деталь от корпуса машинки.

Также можно снять пружину через верх машинки:

- Первые два этапа аналогичны перечисленным выше.

- Придерживая пружину рукой, подцепите крепящий крючок тонкой отверткой.

- Отцепите пружину от корпуса.

- Уведите ее в сторону и отцепите снизу.

Часто у нас спрашивают, чем заменить пружину. Если действовать по науке и надеяться, что машинка проработает подольше, лучше менять пружину на оригинальную деталь.

Желаем успешного ремонта. Успешно замените пружины, демпферы или амортизаторы, и машина будет работать так же тихо, как после покупки.

Амортизаторы: функции и строение

Сразу отметим, что амортизаторы в разных моделях могут иметь кардинальные отличия. Но в целом конструкция их такова:

- цилиндр;

- поршень;

- обратная пружина;

- шток;

- фиксирующие втулки и вкладыши в пружины амортизаторов;

- прокладка между цилиндром и поршнем.

Как мы уже говорили, задача амортизатора в СМА – гашение вибраций бака. Эффект, ослабляющий колебания, достигается благодаря движению поршня, который находится внутри цилиндра.

Прокладка пропитана смазкой, которая не сохнет. Когда бак колеблется, поршень входит в цилиндр, гася вибрацию. А демпферная пружина выводит поршень в исходное положение.

Помимо смазки, пропитывающей вкладку, вибрацию гасят специально предусмотренные отверстия в поршне. По ним воздух переходит из одной части поршня в другую и обратно.

Замена амортизаторов

Эти детали между собой отличаются типом фиксации. Одни крепятся строго вертикально, другие — слегка под углом. С одной стороны амортизатор прикреплен к баку, с другой же, как и демпфер, присоединяется к корпусу.

Иногда эти детали крепятся штоком. В этом случае, чтобы заменить неисправную деталь, нужно разобрать всю стиралку и достать бак. Здесь сложность работ зависит от вашей модели СМА.

Как мы уже говорили, амортизаторы не чинятся, поэтому, если вы разобрали деталь и пришли к выводу, что лопнула пружина амортизатора, поменять ее, конечно, можно. Но вот найдете ли вы ее в продаже – это уже другой вопрос. Тем более, вам может понадобиться вставка в пружину амортизатора и другие детали.

Если решили заменить амортизаторы, используйте информацию из видео:

https://youtube.com/watch?v=zL_gHGSJHCM

Проблемы при оплате банковскими картами

Иногда при оплате банковскими картами Visa / MasterCard могут возникать трудности. Самые распространенные из них:

- На карте стоит ограничение на оплату покупок в интернет

- Пластиковая карта не предназначена для совершения платежей в интернет.

- Пластиковая карта не активирована для совершения платежей в интернет.

- Недостаточно средств на пластиковой карте.

Для того что бы решить эти проблемы необходимо позвонить или написать в техническую поддержку банка в котором Вы обслуживаетесь. Специалисты банка помогут их решить и совершить оплату.

Вот, в принципе, и все. Весь процесс оплаты книги в формате PDF по ремонту автомобиля на нашем сайте занимает 1-2 минуты.

Если у Вас остались какие-либо вопросы, вы можете их задать, воспользовавшись формой обратной связи, или написать нам письмо на info@krutilvertel.com.

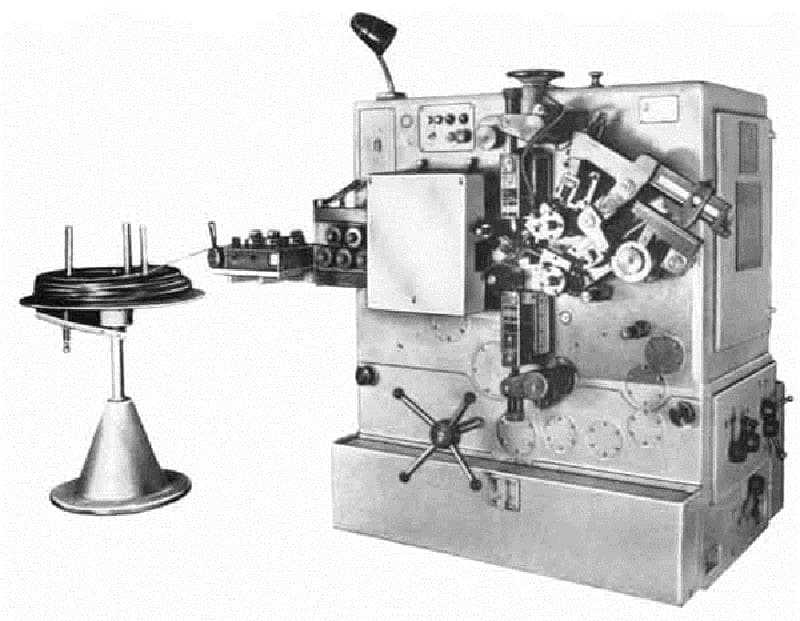

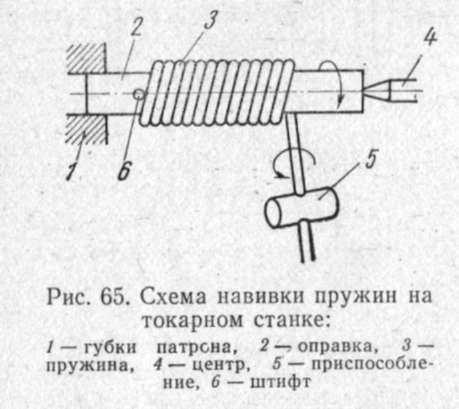

Холодный способ изготовления

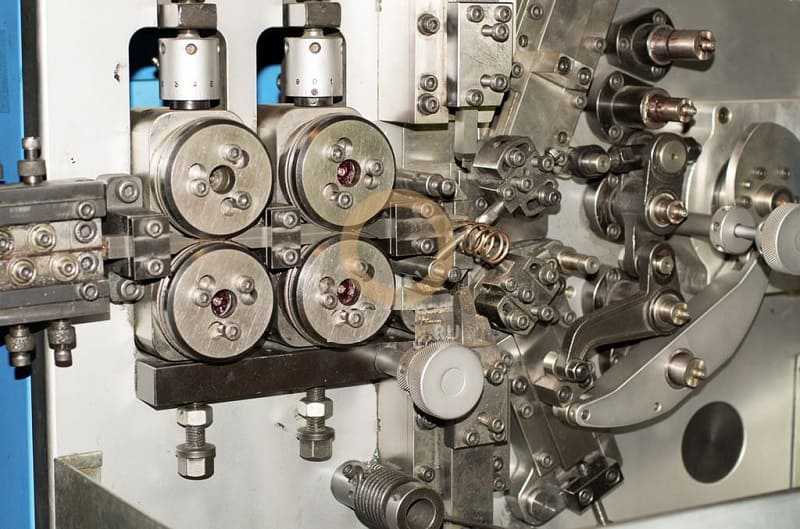

Технология навивки пружин на токарных станках в России считается более предпочтительной. Обусловлено тем, что горячий способ требует серьезных затрат связанных с приобретением дорогостоящего дополнительного оборудования. Холодный метод имеет ограничения по диаметру проволоки, он не превышает 16 мм. Оснастка для этого техпроцесса состоит из оправок, приспособленных для направления металлической нити на вращающейся катушке.

Вид зависит от формы пружины (цилиндрической, бочкообразной или конической). Приспособление для натяжения и направления проволоки представлено в виде двух вращающихся роликов. Причём верхний имеет винт, который позволяет регулировать натяг и направление. При холодной завивке пружин берется металл с необходимыми качествами, из него делают нужную деталь. В конце проводят термообработку с целью избавления от внутренних напряжений.

Сама технология выглядит так. Стальную проволоку подают через планку, установленную на суппорте оборудования, а конец фиксируется зажимом на оправке. Роликовое приспособление выполняет натяг металлической нити, который важен при изготовлении изделия. После включения станка, начинается намотка пружины, при этом скорость в зависимости от диаметра, используемого материла, находится в пределах 10 – 40 м/мин. Количество витков подсчитывается визуально или счетчиком. По окончании поделка подлежит мехобработке.

Это может быть технология торцовки для пружин сжатия абразивными кругами на специальных автоматах или на промышленных точилах. На изделиях другого профиля технологические концы подлежат обрубке или обрезке, используя специальное приспособление и соответствующий инструмент. Готовый продукт подвергается термообработке в электрических печах.

Технология термической обработки деталей зависит от материала. Для одних марок сталей отпуск и закалка, для других, в том числе и для бронзы – низкотемпературный отпуск, после которого поделки приобретают пружинящие свойства.

Готовую продукцию проверяют и испытывают на соответствие технологическим параметрам (растяжение, сжатие, изгиб, кручение). При необходимости или с согласия заказчика выполняется дополнительная обработка (гальваническое, лакокрасочное или другое покрытие).

С чего нужно начать?

Специалисты рекомендуют использовать проволоку от какой-либо старой пружины, диаметр которой не устраивает владельца. Мастеру останется только ее выровнять и намотать на оправку с сечением нужного размера. Для этого проволока должна быть абсолютно ровной. Она будет намного пластичнее, если ее обработать в специальной печи. При отсутствии таковой подойдет любое другое устройство, которое можно растопить с помощью дров. Как утверждают опытные мастера, достаточное количество тепла для обжига дает береза. После растопки печи нужно дождаться, чтобы в ней прогорели дрова. Оставаться должны одни угли. В них следует положить старую пружину. Если изделие достаточно раскалилось, оно приобретет красный цвет. Теперь пружину можно отодвигать в сторону, чтобы она остывала на воздухе. После этой процедуры метал станет пластичным и с ним легко будет работать.

Особенности и требования

Самый востребованный диаметр — это 6-8 миллиметров. Для изготовления пружинной проволоки применяют катанку из стали. Технические требования устанавливаются по ГОСТу 14963-78 или ГОСТу 9389-75. Иногда допускаются отклонения от норм к требованиям пружинной проволоки. Например, по желанию заказчика, может изменяться количество марганца в составе, но только если при изготовлении не использовались хром и никель.

Во время эксплуатации нагрузка будет создаваться в местах, не устойчивых к изъянам. Поэтому все сырье, перед изготовлением пружин проходит проверку.

Прочность пружинного полотна напрямую зависит от размера диаметра, прочность малого диаметра намного выше. Например, размер сечения 0,2-1 миллиметра почти в два раза превосходит по прочности проволоку с сечением 8 миллиметров. Форма выпуска готовой пружинной проволоки может быть в виде катушек, мотков (допустимый вес 80-120 килограммов) и бухт (500-800 килограммов).

Особенности технологии

Технологический процесс изготовления упругих элементов зависит от технических требований, предъявляемых к конструкции. Сделать пружину не так просто, как обычную деталь, которая не должна обладать особыми упругими свойствами. Для этого требуется специальное оборудование и оснастка.

Навивка пружин с круглым сечением витка проводится следующими методами:

- Холодная. Применяется для малых и средних размеров (диаметр проволоки до 8 миллиметров).

- Горячая. Для больших диаметров.

Технология навивки пружины

После навивки упругие элементы подвергают различным видам термообработки. В ее ходе изделие приобретает заданные свойства.

Технология изготовления пружин и требования к ним

Технология изготовления пружин играет важную роль и имеет большое значение для их беспроблемной долгосрочной эксплуатации. Упругие элементы – это высокотехнологичные изделия, требующие наличия квалификации и опыта от инженеров-конструкторов и технологов, а также хорошего парка оборудования на предприятии-производителе.

От того, насколько правильными были расчеты пружины, подбор материала с учетом требуемых характеристик и особенностей ее применения, а также используемые технологии и точность изготовления, зависит работа целого агрегата, где эта деталь будет комплектующей.

Витые пружины сжатия: особенности конструкции и эксплуатации

Данный тип пружин в процессе эксплуатации воспринимает нагрузки, прилагаемые в продольно-осевом направлении. Пружины сжатия изначально имеют просветы между витками, приложение внешней силы приводит к деформации, характеризующейся уменьшением длины изделия, и ограничивается тем моментом, когда витки соприкасаются. При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

Основными размерами, определяющими вид отдельной детали, являются:

- — Диаметр проволоки (прутков).

- — Количество витков.

- — Шаг навивки.

- — Диаметр изделия.

Наиболее распространенными являются цилиндрические винтовые пружины сжатия, у которых диаметр изделия одинаков по всей длине. Эти детали широко используются в разных отраслях промышленности: приборо- и машиностроении, горношахтной отрасли, газонефтедобыче, других.

Вообще же пружины сжатия могут иметь не только цилиндрическую форму, но и конусную, бочкообразную, более сложную. Шаг витков может быть постоянный и переменный, а навивка – по или против направления движения часовой стрелки.

Это вносит особенности в общепринятую технологию их изготовления.

Требования к пружинам

Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.

Достижение этих качеств возможно при соблюдении многих факторов, в том числе:

— Правильном выборе материала. — Грамотно проведенных расчетах. — Соблюдении технологии изготовления.

Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.

Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:

- — С допускаемым отклонениями до 5% (+/-).

- — До 10%.

- — До 20%.

В соответствии с этим определены три группы точности по геометрическим параметрам.

Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности