Виды материалов бамперов

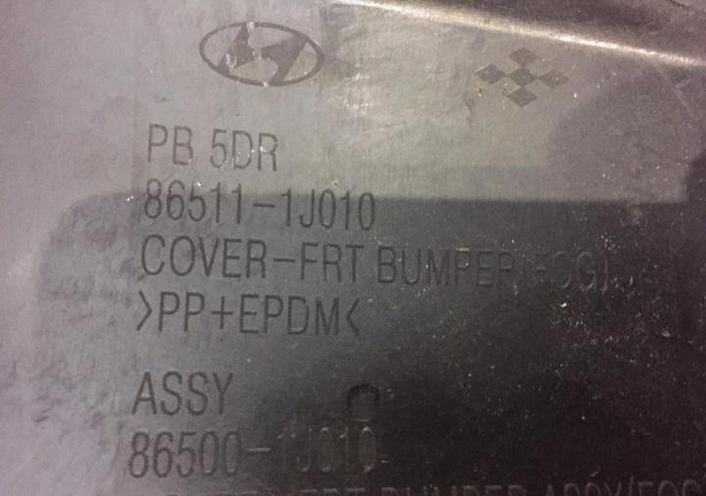

Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Перед началом ремонта для выбора правильного способа ремонта следует определить вид пластика. Проще всего это сделать, взглянув на внутреннюю сторону бампера, где вид используемого для изготовления бампера пластика должен быть обозначен с помощью буквенного кода. При отсутствии маркировки на обратной стороне бампера, вид пластика можно определить по косвенным признакам, подвергая испытаниям отломившийся кусок бампера. Опытные мастера определяют тип пластика по одному внешнему виду.

Основными видами пластиков, используемых для изготовления пластиковых бамперов, являются:

PP — полипропилен, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно

При сварке и пайке важно соблюдать температурный режим. Температура плавления 300℃, температуру сварки 300-340℃, температура разрушения 350-370℃.

ABS — акрилонитриловый бутадиен стирол, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

PA — полиамид, при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400℃, температуру сварки 400-440℃, температура разрушения 450-470℃.

PUR — полиуретан, с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200℃.

PC — поликарбонат, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

PE — полиэтилен, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300℃.

PVC — поливинилхлорид. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400℃.

Стеклопластик — не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

Состояния алюминиевых сплавов для гибки

Гибку алюминиевых профилей, например, из сплавов 6060 и 6063, можно производить на уже упрочненном алюминиевом сплаве (состояния Т5 и Т6), однако только при достаточно большом радиусе гибки. При гибке на малые радиусы обычно применяют профили в отожженном состоянии или в «полуупрочненном» состоянии Т4 – «закалка и естественное старение». Если для готовых гнутых профилей необходима высокая прочность, то их полное термическое упрочнение производят после выполнения операции.

Если алюминиевые профили в состоянии Т4 производятся большими партиями, то нужно обеспечить, чтобы интервал времени между гибкой первого и последнего профиля в партии не был слишком длинным. Дело в том, что свежие профили в состоянии Т4 продолжают естественно набирать прочность в течение довольно длительного времени. Если этот интервал будет слишком длинным, то параметры гибки этих профилей, придется существенно корректировать, особенно при малых радиусах. Поэтому часто для обеспечения хорошей повторяемости операции гибки, алюминиевые профили подвергают отжигу.

Виды пластиков бампера автомобиля

Из чего делают бампера для машин? Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Для выбора правильного способа ремонта необходимо определить вид пластика из которого изготовлена деталь. Для этого, на внутренней стороне производителем наносится маркировка бампера. Вид пластика обозначен с помощью буквенного кода.

Виды пластиков бампера автомобиля. Маркировка бампера

Виды пластиков бампера автомобиля. Маркировка бампера

При отсутствии маркировки бампера на обратной стороне, вид пластика можно определить по косвенным признакам. Для этого , отломившийся кусок бампера подвергается испытаниям . Опытные мастера кузовной мастерской могут определить виды пластиков бампера автомобиля по внешнему виду.

Основные виды пластиков бампера автомобиля

Основными видами пластиков, из чего делают бампера для машин являются:

PP — полипропилен, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно

При сварке и пайке важно соблюдать температурный режим. Температура плавления 300℃, температуру сварки 300-340℃, температура разрушения 350-370℃.

ABS — акрилонитриловый бутадиен стирол, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне

Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

PA — полиамид, при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400℃, температуру сварки 400-440℃, температура разрушения 450-470℃.

PUR — полиуретан, с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200℃.

PC — поликарбонат, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃.

PE — полиэтилен, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300℃.

PVC — поливинилхлорид. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400℃.

Стеклопластик — не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

Типы пластиков деталей машины

Виды пластиков бампера автомобиля и других деталей:

Из какого материала изготовлен бампер машины и другие деталиПроверь автомобиль перед покупкой!

Из какого материала изготовлен бампер машины и другие деталиПроверь автомобиль перед покупкой!

ПРОВЕРКА АВТО ПО VIN И ГОСНОМЕРУ

ЧИТАЙТЕ НА САЙТЕ

Зачем нужен бампер на машине

Маркировка пластика с расшифровкой

ЧТО ПРИГОТОВИТЬ НА КОСТРЕ КРОМЕ ШАШЛЫКА. Кликните по картинке!

Процесс гибки

Для настройки профилегибочного станка вне зависимости от количества обычно требуется 2-3 профиля. Толщина стенки, срок хранения алюминиевого профиля, состояние его поставки и геометрические характеристики профиля — все эти показатели влияют на возможность гибки профиля с тем или иным радиусом и на последующее качество дуги. Минимальный радиус зависит также и от ширины профиля. Для качественного системного профиля шириной от 45 до 50 мм можно достичь минимального радиуса от 150 до 175 мм. Ролики должны свободно скользить по полкам профиля, в противном случае профиль может скручиваться, этот факт учитывается при установке прижима. Поверхность роликов должна быть чистой во избежание получения задиров и царапин на обрабатываемом профиле. Ввиду того, что заготовка профиля покрыта маслом, вместе со смазкой на стенки роликов попадают пыль и песчинки, которые царапают поверхность профиля. Так же, во время гибки неокрашенного профиля силой трения могут отрываться от плакирующего слоя алюминия (тонкого слоя чистого алюминия) частицы окиси алюминия, которые размазываются по деформируемой поверхности и царапают стенки профиля и роликов. Поэтому в процессе гибки периодически протирают ролики чистой ветошью и счищают с них накопившуюся грязь. Основной показатель качества согнутого профиля — сохранение постоянного сечения, отсутствие гофры металла на внутренней кромке профиля, параллельность лицевых стенок профиля, недеформированные пазы под установку штапика и уплотнителя.

Вычисление ширины двери

Ширина дверного изделия должна выйти такой, чтобы присутствовал перехлест полотнища на ширину рукоятки.

Как вымерять ширину полотна и проема

Вычисление ширины происходит относительно схемы:

- Ширина строения с двумя фрамугами = (ширина отверстия + 26) /2. Где 26 мм – размер первого перехлеста;

- Ширина изделия для трехстворчатого устройства = (ширина отверстия +26 *2) /3. Где 26 – размер двух перехлестов.

К примеру, ширина, отверстия 1600 мм по формуле получается:

Ширина изделия = (1600+26) /2

Порой для вычисления правильных размеров строения необходимо учесть ширину щетки отбойника. Для определения новых размеров от ширины отверстия 2 толщины щетки.

Например, если щетка имеет толщину 5 мм, то от ширины отверстия необходимо отнять 10 мм, и приобретенную величину использовать как ширину отверстия для вычисления дальнейших размеров.

Для симметрических рукояток вычисление размеров будет отличаться от ширины проема. В имеющиеся размеры следует внести сечение.

Раздвижные системы Komandor

В системах раздвижных дверей Komandor основным преимуществом является усовершенствованная конструкция нижнего ролика. Ролик имеет повышенный предел прочности, за счет чего способен выдерживать большие нагрузки. Это позволяет несколько увеличить предельные размеры дверей. Так же, специальные зацепы нижнего ролика не дают двери соскальзывать с рельсы во время движения. Профиль изготовлен из жесткого алюминиевого сплава, что повышает надежность конструкции в целом, однако крепления профилей не такие надежные, как у систем Raumplus. Это может вызвать произвольное рассоединение профилей, составляющих каркас дверного полотна. Все профиля покрыты оболочкой из полиэфирного лака или анодированы для защиты от влияния агрессивных сред. Форма профилей дает возможность двери свободно скользить по рельсе, уменьшая нагрузку. Это увеличивает срок службы системы в целом.

Численность створок

Относительно численности дверных фрамуг различают:

- Одностворчатые. Оптимальная вариация для небольших дверных проемов;

- Двустворчатые. Конструкция состоит из пары фрамуг, которые ходят в одну либо противоположные стороны;

- Трехстворчатые. Предусматривают несколько вариаций. При распахивании конструкции активной створкой может быть одна либо все;

- Четырехстворчатые. Фрамуги конструкции двигаются в одну сторону либо методом сближения;

- Пятистворчатые. Устройство хода сходен с четырехстворчатыми конструкциями;

- Шестистворчатые рационально применять для широких дверных проемов.

Двери купе возможно распределить на виды по следующим критериям:

- Метод производства;

- Способ реализации;

- Материал изготовления полотна;

- Тип декорирующего покрытия.

Нижний профиль для шкафа купе

Возможные методы исправления повреждений

В прямой зависимости от степени и уровня повреждения зависит схема, по которой будет проводиться ремонт пластиковых бамперов. Могут быть применимы следующие методики восстановления:

- Склеивание – применяется для деталей, произведённых методом холодной формовки. Здесь используется специальный клей на полиуретановой основе.

- Термосварка – подойдет для бамперов, которые были изготовлены методом горячей формовки. Соединение фрагментов бампера осуществляется при помощи специального сварочного оборудования.

- Ламинирование – метод подходит для восстановления утраченных фрагментов аналогичными. Здесь используется специальная армирующая сетка и шпатлёвка.

- Использование плоских электродов . Методика основана на использовании специального строительного фена, который плавит электроды и эффективно заделывает трещины.

- Пайка – оптимальный вариант для ремонта бампера в обычных домашних условиях. Потребуется использовать паяльник, наждачную бумагу и краску.

- Пайка с армированием – подходит для устранения значительных трещин. Процесс основан на применении двухсторонней пайки и одновременным армированием специальными скобами или металлической сетки.

- Заклейка – устранение трещины осуществляется при помощи стекловолокна и эпоксидного клея. Материал восстановления наносится на клей и строго с двух сторон бампера.

Ниже вниманию представлено описание самых распространённых и серьёзных по трудозатратам методов восстановления бампера авто в зависимости от нанесённого повреждения.

Шпаклёвка

Подготовленную ранее шпатлёвку необходимо приготовить по всем правилам инструкции, добавить туда специальный отвердитель. После этого полученная масса наносится на тот участок бампера, на котором находится повреждение. Требуется подождать примерно 10 минут, взять наждачку № 80 и специальными круговыми движениями провести затирку состава. Результат становится виден после проведения нескольких манипуляций.

При затирке нужно стараться тщательно соблюдать общую геометрию бампера. Для обеспечения оптимальной пропорциональности желательно нанести сразу несколько шпаклёвочных слоёв. Каждый предыдущий при этом должен быть зачищен очень тщательно.

Грунтовка

Грунтовочные работы проводятся не менее просто. Требуется взять подготовленную ветошь и очень хорошо промыть бампер. Как только поверхность высохнет, нужно осмотреть весь бампер на предмет правильности форм. Если никаких вмятин нет, можно приступать к грунтовке. Данный процесс осуществляется по следующим правилам:

Грунтовку требуется наносить круговыми движениями, направляясь к левой или правой стороне элемента.

Составу нужно дать полностью высохнуть.

После этого берётся наждачка № 800 и всё тщательно затирается.

При помощи обычной бутылки с водой требуется замыть бампер

При этом не важно, где образовалась трещина или иное повреждение, бампер нужно замывать полностью. Как только один слой полностью высохнет, пластик автоматически принимает матовый оттенок. Верхний грунт после этого полностью смывается.

Только после этого можно наносить второй слой грунтового состава.

Верхний грунт после этого полностью смывается.

Только после этого можно наносить второй слой грунтового состава.

Как только все нанесённые слои высохнут, нужно будет произвести тщательный осмотр детали с использованием лампы. Слои должны быть совершенно ровными и составлять одно вместе одно целое.

Покраска

Если после осмотра детали становится понятно, что все покрытия нанесены максимально качественно и ровно, можно переходить к такому процессу, как покраска. Обязательно подготавливается помещение, закрываются все поверхности, которые нужно защитить от используемой краски. Пигмент наносится строго в два-три слоя. Между каждым слоем на сушку должно тратиться от 5 до 10 минут.

Если в процессе осмотра поверхности между нанесением слоев обнаруживаются частички мусора или пыль, нужно дождаться полного высыхания слоя краски и специальной межслойной салфеткой удалить их.

После нанесения необходимого покрытия краски на поверхность бампера наносится двумя слоями лак. Здесь также важна промежуточная сушка. По окончании покрасочных работ нужно ещё раз проверить качество нанесённых составов, при обнаружении подтёков требуется провести лёгкую шлифовку и тщательно отполировать поверхность.

Также дополнительно рекомендуем изучить статью нашего эксперта, посвящённую полировке автомобиля своими руками.

Возможно, вас также заинтересует статья нашего специалиста, в которой рассказывается о том, как проводить хромирование в домашних условиях.

Выбор материала силового бампера

На первом этапе, перед тем как сделать силовые бампера на Ниву, владельцу авто следует определиться с выбором материала для бампера. Автовладельцы изготавливают буфер из различных материалов в зависимости от желаемого веса будущей конструкции, ее надежности и стоимости. Бампер своими руками из стекловолокна больше подойдет для «Нивы Шевроле». Материал имеет невысокую стоимость, а при правильной обработке может быть прочнее алюминия. Преимуществом стекловолокна является его невысокий вес в сравнении со стальной конструкцией.

Стальные конструкции переднего силового бампера на Ниву подойдут для мощного внедорожника. Составляющие должны усиливать конструкцию авто, а значит нержавеющие стальные или катаные трубы отлично подойдут в такой ситуации. Качественный сплав выдержит сильные столкновения, но будет весить в разы больше конструкции из стекловолокна.

Гибка растяжением

Технология гибки растяжением, дает очень высокую точность

Что очень важно, при изготовлении трехмерной формы гнутого профиля . По схеме деформирования это скорее формовка, чем гибка

Поэтому этот метод часто называют формовкой растяжением.

Профиль устанавливается между двумя зажимами и затем постепенно натягивается на неподвижную матрицу заданной формы (рисунок 3). Форма этой матрицы соответствует форме поперечного сечения профиля. Металл растягивается до верхнего предела пластичности и поэтому влияние упругой отдачи является незначительным.

Стоимость такого оборудования довольно высокая. Такой метод гибки-формовки алюминиевых профилей применятся в автомобильной промышленности, например, при изготовлении бамперов и элементов рамы.

Рисунок 3 – Гибка растяжением

Процесс изготовления бампера

Чтобы сделать силовой передний бампер на модель 2121 своими руками, вам нужно:

- Чтобы усилить лонжероны спереди будущего изделия, изготовьте вставки, повторяющие их форму.

- Накладки закрепите с наружной части лонжеронов. Это необходимо для предотвращения их деформации, которая может возникнуть при стягивании усилителей.

- В лонжеронах и накладках — просверлить отверстия с необходимым диаметром, а затем затянуть усилители.

- Из основного элемента, прямоугольной трубы, сваривается поперечина. Далее она будет приварена к накладкам.

- Из труб изготавливается площадка для лебедки.

- Все элементы конструкции соединяются. На них наносится антикоррозийный состав, а после его высыхания — порошковая краска (именно она лучше всего защищает от ржавчины).

Изготовление силового бампера на Ниву 2121 своими руками

Необязательно в процессе создания останавливаться на листах металла — их можно заменить квадратной трубой. Чтобы придать нужную форму, её потребуется распилить вдоль, а затем согнуть.

А еще интересно: Что делать, если не работает правый или левый стеклоподъемник в Ниве Шевроле

Тут имеется два варианта. Либо бампер вырезается из целого металлического листа, который потом выгибается в нужных направлениях, чтобы образовать соответствующую форму. Либо каждая деталь вырезается отдельно, а потом вся конструкция соединяется сваркой.

- Первый вариант изготовления привлекательнее тем, что конечный результат выглядит более симпатично. Основная форма сглаженная, без острых углов. Применение сварки сводится к минимуму, отсюда и отсутствие швов, которые потом необходимо зачищать. Огромным минусом такого способа является сам процесс выгибания. Это должно происходит специальным станком (листогиб), который имеется не на каждом предприятии. И не каждый листогиб сможет согнуть металл 3-4 мм., иначе необходимо подогревать участки сгиба горелкой.

- Вариант, когда отдельные элементы свариваются между собой, наиболее распространен. Сначала эти части стыкуются небольшими прихватками. Не стоит варить основательно, иначе весь каркас обязательно уведет в сторону. После того, как конструкция будет полностью собрана, выровнена и практически готова к установке, варят окончательные швы. Целесообразнее их делать с внутренней стороны, чтобы внешний вид был более привлекательным. Затем шлифуют неровности по внешним краям конструкции. Возможные зазоры с легкостью можно зашпаклевать.

Область применения

Гибка алюминиевого профиля – метод обработки, широко востребованный в разных областях. Данная технология применяется при работе:

- с профильными трубами, двутаврами;

- со швеллерами, таврами;

- с квадратами, кругами;

- с прутками, полосами и прочими профильными изделиями.

Перед проведением обработки требуется предварительная подготовка детали. Если у профиля есть пустоты, их прокладывают песком в целях предотвращения растрескивания и появления складок. Перед началом гибки смазываются маслом ролики станка, а также поверхность заготовки. Это позволяет исключить избыточное трение поверхностей друг о друга.

Данный метод применяют для изготовления оконных или дверных конструкций, декоративных фасадных элементов, рекламных щитов, душевых кабин, элементов интерьера, строительных конструкций, мебели, оборудования для торговли.

Бампер

Имя: ЕвгенийРег.: 26.03.2008Тем / Сообщений: 133 / 4891Откуда: ИркутскВозраст: 36Авто: Jimny 2013

Рег.: 25.03.2008Сообщений: 84Откуда: samaraВозраст: 40Авто: nissan 2003; 21213 — 1998

Рег.: 01.07.2009Сообщений: 99Откуда: Сочи, ЦЕНТРВозраст: 39Авто: ВАЗ 21214 стандарт 2009 Renault Sandero 2015

Рег.: 16.11.2007Сообщений: 687Откуда: Нижний НовгородВозраст: 60Авто: 21213 — 1995

Рег.: 01.07.2009Сообщений: 99Откуда: Сочи, ЦЕНТРВозраст: 39Авто: ВАЗ 21214 стандарт 2009 Renault Sandero 2015

Рег.: 16.11.2007Сообщений: 687Откуда: Нижний НовгородВозраст: 60Авто: 21213 — 1995

Рег.: 04.02.2009Сообщений: 225Откуда: планета Норильск.Возраст: 39Авто: 21213 95 г.

Рег.: 19.11.2009Сообщений: 68Откуда: ПермьВозраст: 40Авто: ВАЗ-21213 1995, Hilux Surf 1993

Рег.: 28.03.2010Сообщений: 545Откуда: г. Пушкино , М.О.Возраст: 64Авто: была 21213. 1997 г.Стало GW Safe 08 г.в.

Рег.: 13.02.2011Сообщений: 11Откуда: Россия, ЧереповецВозраст: 31Авто: Нива Фора 212180 2000г. Карб

Не нашла более подходящей темы для вопросаА вопроса, собственно, два.1) Более животрепещущий, но менее важный по сути. Сегодня ехала после ночной смены и, каюсь, грешна, не успела вовремя среагировать и тюкнула левым углом бампера пассат в зад. В итоге край бампера загнулся вот так

2) Летом застряли, вытаскивались хайджеком. Поднимали за бампера. В итоге при попытке поднятия за задний бампер он начал вваливаться в кузов. При ближайшем рассмотрении оказалось, что вокруг мест крепления бампера кузов весь покрыт ржавчиной и хрупок. Летом собираюсь заняться покраской, подрихтовкой кузова, хотелось бы и это устранить. Только вот как? Видимо, прошлый хозяин напрочь забывал мониторить состояние задка. Ржа поела насквозь уже весь материал, окружающий крепления бампера. Что можно с этим сделать? И сделать, чтоб не просто скрыть от глаз, а чтобы, если что, при приложенной на бампер нагрузке он не стал вваливаться. Даже если я не буду ее в такие говна загонять еще, то не хочется перепродавать в плохом состоянии.

Жду ваших советов и предложений.Советы а-ля «Свози отдай в кузовные работы, девочка» не принимаются. Так как летом все же собираюсь не в одиночку это все делать, думаю, справимся своими силами.

Рег.: 30.01.2010Сообщений: 104Откуда: г. РязаньВозраст: 38Авто: 21213 2000 г.в.

Мне нравится 2 варианта. Оба от Pilot’а1. Уголками2. «подрамник задка» (вроде так) Типа этого: http://exp4x4.ru/forum/viewtopic.php?p=573#p573

Оба варианта Pilot неоднократно описывал(и здесь, кстати, тоже)Второй вариант более правильный, заодно весь зад будет укреплён.

Имя: АндрейРег.: 06.09.2011Тем / Сообщений: 3 / 457Откуда: Нoвoшaxтинcк, ростовской обл.Возраст: 38Авто: зaeзжeный кpacный ниф 85 г.p. был,теперь 21213 мурена,98 г.р. был. зелёный шнив 04 г.

Рег.: 21.07.2008Сообщений: 209Откуда: Химки, МОВозраст: 54Авто: 21310 1.7i 2008 E3

Именно так надо и делать. Т.к. бампер имеет профиль швеллера, надо между полок вставить распорную вставку, что бы их (полки) не погнуть. Вставку делал их обрезков полубруса 10х5см. Можно использовать куски 2-х дюймовой доски.

Дальше зажимаешь гнутый конец в чем-нибудь и выпрямляешь.

У меня тисков больших не было. Я зажимал между бетонным полом и нижним краем воротины в гараже (подобрал по положению воротины).

Дальше килограммовой кувалдой правил бампер на куске рельса через деревянную выколотку (обрезок полубруса 10х5 см), метрового(может и меньше) куска рельса должно хватить.

Правила смазки

Для длительной эксплуатации уплотнителей, установленных в притворах или с наружной стороны профиля, необходимо обеспечить должный уход за резинотехническими изделиями. Для этого потребуется применение специальной смазки, которая даёт следующие преимущества:

- Предохраняет поверхность полимера от высыхания и образования трещин.

- Увеличивает эластичность элемента.

- В зимнее время исключает риск примерзания полимера к алюминиевому профилю.

Чтобы правильно нанести смазку на уплотнитель, необходимо выполнить следующие шаги:

- Убедиться, что уплотнитель не имеет дефектов и трещин.

- Протереть полимер влажной тряпкой, удалив следы загрязнения.

- Высушить поверхность.

- Обезжирить контактную плоскость спиртосодержащим материалом.

- Равномерно нанести смазку по всей длине уплотнителя.

- При необходимости, убрать подтёки и распределить состав по плоскости полимера.

Нанесение смазки лучше производить при плюсовой температуре наружного воздуха, так как при этом достигается максимальная продолжительность эффективной эксплуатации вещества.