Как работает турбина дизельного двигателя

Мощность любого двигателя и производительность его работы зависит от целого ряда причин. А именно: от рабочего объёма цилиндров, от количества подаваемой воздушно-топливной смеси, от эффективности её сгорания, а также от энергетической части топлива. Мощность двигателя возрастает пропорционально росту количества сжигаемого в нём за определённую единицу времени горючего. Но для ускорения сгорания топлива необходимо увеличение запаса сжатого воздуха в рабочих полостях мотора.

То есть, чем больше за единицу времени сжигается горючего, тем большее количество воздуха потребуется «впихнуть» в мотор (не очень красивое слово «впихнуть» здесь, тем не менее, очень хорошо подходит, поскольку сам мотор не справится с забором избыточного количества сжатого воздуха, и фильтры нулевого сопротивления в этом ему не помогут).

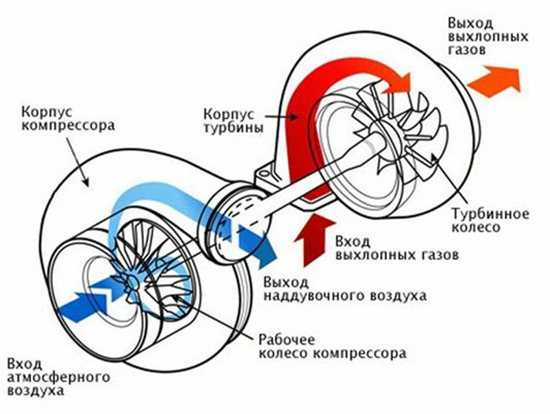

В этом, повторимся, и состоит основное назначение турбонаддува – в наращивании подачи воздушно-топливной смеси в камеры сгорания. Это обеспечивается нагнетанием сжатого воздуха в цилиндры, которое происходит под постоянным давлением. Оно происходит вследствие преобразования энергии отработанных газов, проще говоря, из бросовой и утерянной – в полезную. Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

Этот процесс обеспечивает раскручивание колеса турбины («крыльчатки»), снабжённого специальными лопастями, до 100-150ти тысяч оборотов в минуту. На одном валу с крыльчаткой закреплены и лопасти компрессора, которые нагнетают сжатый воздух в цилиндры двигателя. Полученная от преобразования энергии выхлопных газов сила используется для значительного увеличения давления воздуха. Благодаря чему и появляется возможность впрыскивания в рабочие полости цилиндров гораздо большего количества топлива за фиксированное время. Это даёт значительное увеличение как мощности, так и КПД дизеля.

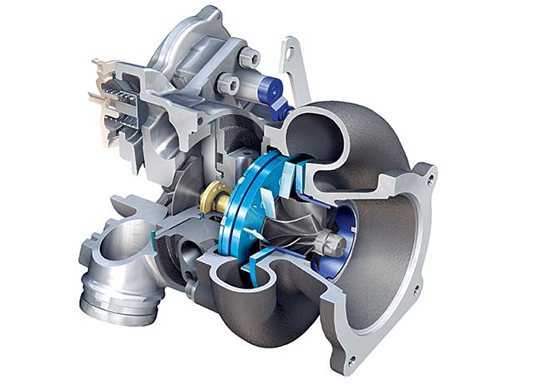

Дизельная турбина в разрезе

Проще говоря, турбосистема содержит две лопастных «крыльчатки», закреплённых на одном общем валу. Но находящихся при этом в отдельных камерах, герметично отделённых друг от друга. Одна из крыльчаток вынуждена вращаться от постоянно поступающих на её лопасти выхлопных газов двигателя. Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

Как работает турбонаддув в машине

Энергия отработанных выхлопных газов в двигателе направляется на турбинное колесо нагнетателя, которое под воздействием газов вращается в своем корпусе, имеющем особую форму для улучшения кинематики прохождения выхлопных газов.

Температура здесь весьма высока, а потому корпус и сам ротор турбины вместе с ее крыльчаткой выполняются из жаропрочных сплавов, способных выдерживать длительное высокотемпературное воздействие. Также в последнее время для этих целей используются керамические композиты.

Компрессорное колесо, вращаемое за счет энергии турбины, осуществляет всасывание воздуха, его сжатие и последующее нагнетание в цилиндры силового агрегата. При этом вращение компрессорного колеса также производится в отдельной камере, куда попадает воздух после прохождения через воздухозаборник и фильтр.

Видео — для чего нужен турбокомпрессор и как он работает:

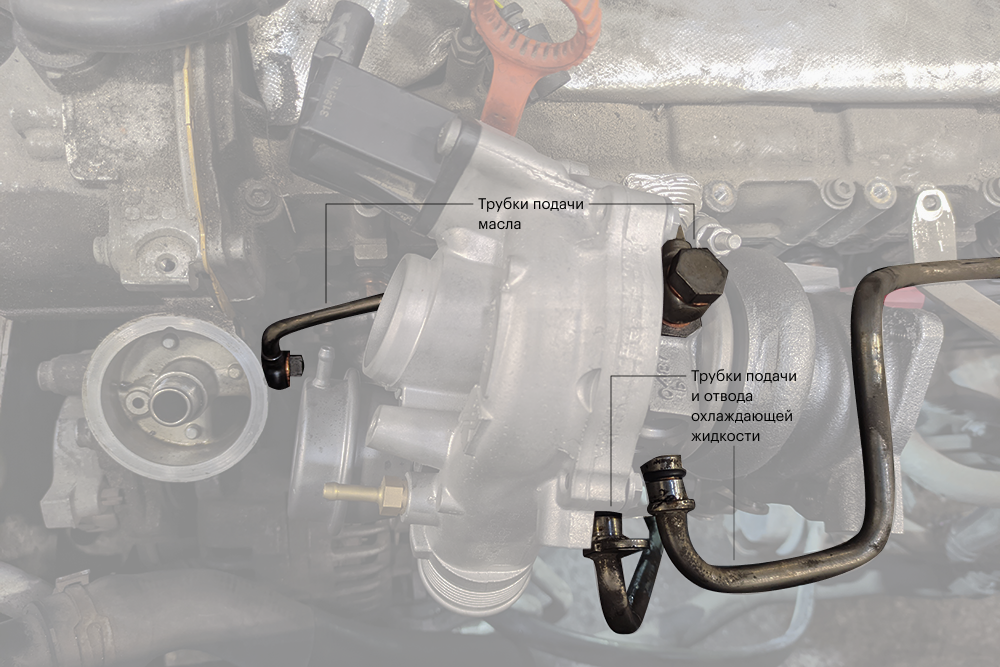

Как турбинное, так и компрессорные колеса, как уже говорилось выше, жестко закрепляются на роторном валу. При этом вращение вала производится с помощью подшипников скольжения, которые смазываются моторным маслом из основной системы смазки двигателя.

Подача масла к подшипникам производится по каналам, которые располагаются непосредственно в корпусе каждого подшипника. Для того, чтобы герметизировать вал от попадания масла внутрь системы, используются специальные уплотнительные кольца из жаростойкой резины.

Безусловно, основной конструктивной сложностью для инженеров при проектировании турбонагнетателей является организация их эффективного охлаждения. Для этого в некоторых бензиновых моторах, где тепловые нагрузки наиболее высоки, нередко применяется жидкостной охлаждение нагнетателя. При этом корпус, в котором расположены подшипники, включается в двухконтурную систему охлаждения всего силового агрегата.

Еще одним важным элементом системы турбонаддува является интеркулер. Его предназначением выступает охлаждение поступающего воздуха. Наверняка многие из читателей этого материала зададутся вопросом о том, зачем охлаждать «забортный» воздух, если его температура и так невелика?

Ответ кроется в физике газов. Охлажденный воздух увеличивает свою плотность и, как результат, возрастает его давление. При этом конструктивно интеркулер представляет собой воздушный либо жидкостный радиатор. Проходя через него, воздух снижает температуру и увеличивает свою плотность.

Важной деталью системы турбонаддува автомобиля выступает регулятор давления наддува, представляющий собой перепускной клапан. Он применяется с целью ограничить энергию отработавших газов двигателя и направляет их часть в сторону от колеса турбины, что позволяет регулировать давление наддува

Привод клапана может быть пневматическим или электрическим, а его срабатывание осуществляется за счет сигналов, получаемых от датчика давления наддува, которые обрабатываются блоком управления двигателем автомобиля. Именно электронный блок управления (ЭБУ) подает сигналы на открытие или закрытие клапана в зависимости от данных, получаемых датчиком давления.

Помимо клапана, регулирующего давление наддува, в воздушном тракте непосредственно после компрессора (где давление максимально) может монтироваться предохранительный клапан. Целью его использования является защита системы от скачков давления воздуха, которые могут быть в случае резкого перекрытия дроссельной заслонки двигателя.

Избыточное давление, возникающее в системе, стравливается в атмосферу с помощью так называемого блуофф-клапана, либо направляется на вход в компрессор клапаном типа bypass.

Турбояма и турбоподхват

Крыльчатка турбины и компрессорное колесо закреплены на одной общей оси. По этой причине наблюдается определенная зависимость, которая заключается в увеличении подачи воздуха компрессором только с ростом оборотов турбины. Специалисты выделяют понятие турбоямы (турболаг), что означает задержку прироста мощности дизеля при резком нажатии на акселератор.

Турбояма возникает в результате инерционности всей системы турбонаддува. Дело в том, что для раскручивания турбинного колеса поступающими на крыльчатку выхлопными газами нужно определенное время. Турбоподхват является резким увеличением оборотов ДВС, который возникает следом за турбоямой.

Крыльчатка турбины раскручивается выхлопными газами для создания эффективного давление наддува турбокомпрессором. При определенных условиях турбина может вращаться с очень большой частотой, что зависит от конструктивных особенностей корпуса устройства и интенсивности потока отработавших газов.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Для начала несколько слов о том, что такое турбина и как она работает

Практически у всех турбированных двигателей одинаковый принцип. Первые турбокомпрессоры устанавливали исключительно на большегрузные авто, а также на гоночные авто еще в начале прошлого века. Как вы понимаете, тогда вес и конструкция турбин оставляли желать лучшего, чего не скажешь о современных экземплярах. Турбокомпрессоры нового поколения компактны и просты в установке, а их эффективность в разы выше их предшественников. Но, как и все в этом мире, в один прекрасный день турбокомпрессор начинает «барахлить», двигатель теряет былую мощность и производительность, в итоге у вас появляется новая «головная боль».

Практические все турбины имеют улиткообразную форму корпуса. Воздушные каналы корпуса сужаются на выходе, что способствует увеличению давления и скорости вращения. По воздушным каналам движутся отработанные газы, которые поступают из выпускного коллектора. Двигаясь по каналам они набирают большую скорость и воздействуют на лепестки, которые вращаясь под давлением выхлопных газов, раскручивают ротор. Ротор, вращаясь раскручивает крыльчатку турбонаддува, которая закачивает воздух и подает его в камеру сгорания под высоким давлением. А как вы знаете из школьного курса физики, чем больше воздуха, тем крепче будет горение.

Из-за высокого давления, которое создается при нагнетании воздуха, турбина нуждается в охлаждении, роль радиатора для турбины выполняет интеркулер. Турбина использует систему смазки двигателя, которая подается по специальному контуру. Масло, кроме смазки осуществляет охлаждение турбины.

Читать также : Причины перегрева мотора и устранение неисправностей

Теперь когда мы разобрались с тем, что такое турбина и как она устроена, предлагаю рассмотреть основные признаки неисправности турбокомпрессора.

Признаки неисправной турбины:

- Плохая тяга, ухудшение динамики;

- Двигатель долго набирает обороты;

- Голубоватый или сизый дым из выхлопной;

- Появление характерного запаха горелого масла;

- Перерасход масла;

- Свист или другой шум из-под капота;

- Плавающие холостые обороты.

Необходимые дополнения в состав системы турбонаддува: клапаны, интеркулер

Не один десяток лет потребовался инженерам, чтобы создать действительно эффективно работающий турбокомпрессор. Ведь это только в теории всё выглядит гладко: от преобразования энергии отработанных газов можно «вернуть» утерянный процент КПД и значительно увеличить мощность двигателя (например, со ста до ста шестидесяти лошадиных сил). Но на практике подобного почему-то не получалось.

Кроме того, при резком нажатии на акселератор приходилось ждать увеличения оборотов мотора. Оно происходило только через некоторую паузу. Рост давления выхлопных газов, раскрутка турбины и загонку сжатого воздуха происходили не сразу, а постепенно. Данное явление, именуемое «turbolag» («турбояма») никак не удавалось укротить. А справиться с ним получилось, применив два дополнительных клапана: один – для перепускания излишнего воздуха в компрессор через трубопровод из двигательного коллектора. А другой клапан – для отработанных газов. Да и в целом, современные турбины с изменяемой геометрией лопаток даже своей формой уже значительно отличаются от классических турбин второй половины ХХ века.

Дизельный турбокомпрессор «Бош»

Другая проблема, которую пришлось решать при развитии технологий дизельных турбин, состояла в избыточной детонации. Детонация эта возникала из-за резкого увеличения температуры в рабочих полостях цилиндров при нагнетании туда дополнительных масс сжатого воздуха, особенно на завершающей стадии такта. Решать данную проблему в системе призван промежуточный охладитель наддувочного воздуха (интеркулер).

Интеркулер – это не что иное, как радиатор для охлаждения наддувочного воздуха. Кроме снижения детонации, он снижает температуру воздуха ещё и для того, чтоб не снижать его плотность. А это неизбежно во время процесса нагрева от сжатия, и от этого эффективность всей системы в значительной степени падает.

Кроме того, современная система турбонаддува двигателя не обходится без:

- регулировочного клапана (wastegate). Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу;

- перепускного клапана (bypass-valve). Его предназначение – отвод наддувочного воздуха назад во впускные патрубки до турбины, если нужно снизить мощность и дроссельная заслонка закрывается;

- и/или «стравливающего» клапана (blow-off-valve). Который стравливает наддувочный воздух в атмосферу в том случае, если дроссель закрывается и датчик массового расхода воздуха отсутствует;

- выпускного коллектора, совместимого с турбокомпрессором;

- герметичных патрубков: воздушных для подачи воздуха во впуск, и масляных – для охлаждения и смазки турбокомпрессора.

Минусы турбины на дизельном двигателе

Как и любое устройство, у турбины есть свои положительные характеристики (которые были описаны выше), так и недостатки. К минусам можно отнести в первую очередь увеличенный расход топлива, особенно это касается неправильно отрегулированных агрегатов. Второй минус — чувствительность к качеству топлива, что особенно актуально в российских условиях. Дело в том, что некачественный дизель может привести к детонации. Отметим и другие недостатки:

- общее удорожание двигателя;

- повышенная требовательность к моторному маслу;

- масло и фильтры приходится менять чаще (примерно каждые 5-6 тыс. км);

- нужно часто менять воздушный фильтр;

- ресурс турбины на дизельном двигателе значительно ниже, чем на бензиновом (из-за более высокой температуры выхлопа);

- средний ресурс агрегата составляет 200-250 тыс. км, после чего потребуется замена или, как минимум, капитальный ремонт;

- достаточно сложный ремонт, провести его среднестатистическому автовладельцу самому не получится.

Однако стоит отметить, что плюсы всё-таки перевешивают минусы. В противном случае турбины не пользовались бы такой большой популярностью.

Плюсы и минусы

Турбированные двигатели имеют свои сильные и слабые стороны, поэтому верить заявлениям автопроизводителей об их однозначном преимуществе не стоит. Прежде чем принимать решение о выборе машины, оснащённой турбонаддувом бензинового двигателя, стоит взвесить все «за» и «против».

Преимущества

Главное достоинство турбированного мотора – его повышенная мощность, и в этом с производителями нельзя не согласиться. По мощности при аналогичном объёме цилиндров агрегат превосходит атмосферные моторы на 20–30%. Дополнительные плюсы установки на мотор турбонаддува состоят в следующем:

- Повышение эффективности работы за счёт оптимизации процесса сгорания безвоздушной смеси в цилиндрах. Благодаря этому расход топлива на обеспечение работы аналогичного количества атмосферного мотора лошадиных сил значительно снижается.

- Уменьшенный уровень шума и вибрации во время движения.

- Экологичность. Эффективное сгорание топлива внутри цилиндров значительно уменьшает количество выбросов в атмосферу через выхлопную трубу. Специалисты утверждают, что введение в Европе и США новых норм токсичности выхлопа увеличило производство автомобилей с турбированными бензиновыми двигателями на 25%.

- Компактные размеры. Мотор на трёх и даже двух цилиндрах по мощности сопоставим с четырёхцилиндровым «атмосферником». Благодаря оптимальным размерам такой двигатель имеет большее число вариантов расположения в автомобиле.

Недостатки

При всех своих достоинствах турбонаддув имеет и некоторые негативные стороны:

- Повышенная чувствительность к качеству топлива. Отсюда вытекает необходимость использования бензина более высокого класса. Турбированный двигатель быстро выйдет из строя, если заставлять его работать на 92 бензине.

- При активном использовании турбины расход топлива увеличивается в 1,5 раза. Любители езды в стиле «газ в пол» будут заполнять бак своего автомобиля в два раза чаще.

- Необходимость частой замены масла. Смазка добавляется в мотор и непосредственно в турбокомпрессорную установку, поэтому его расход увеличивается. Требования к марке масла также довольно жёсткие: можно использовать только качественные марки синтетики, стоимость которых на порядок выше минеральных или полусинтетических смазок. К этому стоит добавить необходимость частой замены масла: каждые 8 000 километров. В то время как в атмосферных двигателях процедуру можно проводить через 12 и даже 15 тысяч километров. Несвоевременная замена масла и фильтров приведёт к изменению параметров турбины и скорому выходу её из строя.

- Дорогостоящий ремонт. Комплектующие для турбированных моторов имеют достаточно высокую цену, поэтому их ремонт требует значительного вложения средств. Стоимость ремонта возрастает дополнительно из-за отсутствия квалифицированных работников СТО. Отремонтировать мотор с турбонаддувом возьмутся не на каждом автосервисе, а за квалификацию мастеров придётся заплатить на 40–50% больше. Капитальный ремонт двигателя с турбонаддувом требуется каждые 150–200 тысяч километров пробега.

- Особенности эксплуатации. Машину с турбодвигателем нужно правильно заводить и глушить. После запуска двигатель должен поработать вхолостую, причём, чем автомобиль старше, тем «прогон» нужен более длительный. После остановки автомобиля также нельзя сразу глушить мотор.

- Проявление эффекта «турбоямы». Так именуют характерный провал, когда машина вяло реагирует на нажатие педали газа. Двигатель «не тянет» на низких оборотах, в результате машина не может резко тронуться с места. При интенсивном движении и непростой дорожной обстановке в мегаполисах это достаточно опасное явление. Конструкторы предлагают для решения проблемы устанавливать на мотор две турбины, одна из которых будет работать на малых оборотах за счёт оснащения электроприводом. Это снизит риск возникновения «турбоям», но дополнительно увеличит стоимость двигателя и одновременно снизит его надёжность.

Турбированный двигатель чаще подвергается дорогостоящему ремонту и требует высококачественного топлива

Нагнетатель с изменяемой геометрией турбины для дизельных двигателей

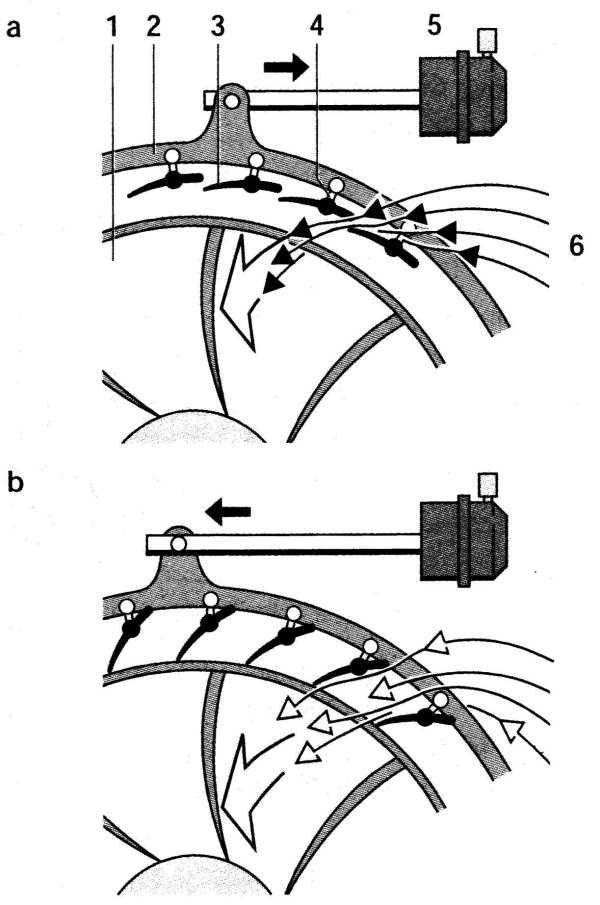

Для дизельных двигателей находит применение нагнетатель с изменяемой геометрией турбины, позволяющий ограничивать поток отработавших газов через турбину при высокой частоте вращения коленчатого вала двигателя.

Подвижные направляющие лопатки 3 соплового аппарата изменяют поперечное сечение каналов, через которые отработавшие газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя. При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины. Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов. Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 2 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками. Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 5 под действием разрежения или давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, т. е. при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

Как проверить снятую турбину дизельного двигателя

Если турбина уже снята с двигателя, мы не можем тестировать ее на заведенном моторе. Зато осмотр на рабочем столе более наглядный. Механизм можно хорошо отмыть, тогда никакая трещина не укроется. У агрегата имеется два входа и два выхода, на каждом из которых можно обнаружить масло. Вот о чем это говорит:

| Следы масла | Вероятная причина неисправности |

| Компрессор — входное отверстие |

|

| Турбина — входное отверстие | |

| Компрессор — выходное отверстие |

|

| Турбина — выходное отверстие |

Какое Давление Турбины На Дизеле

Какое давление турбины на дизельный двигатель

Если вы чувствуете, что машина теряет сцепление с дорогой. означает, что турбокомпрессор может сломаться.

Обязательным условием для проверки производительности турбокомпрессора может быть низкая тяга или посторонний свист, производимый турбиной. Владельцы автомобилей с многолетним опытом работы имеют свои специальные методы проверки устройства, но лучше использовать специальные сервисные устройства.

Как проверить турбину на дизельном двигателе?

В сервисных центрах, как правило, для обнаружения неисправной турбины сканер подключается к специальному разъему на транспортном средстве. Отключение турбокомпрессора может быть связано с принудительной подачей воздуха или из-за истощения собственного ресурса турбины. Для определения давления воздуха, который перекачивается во время работы турбины, к ее выходу должно быть подключено специальное устройство с манометром. Взятые характеристики дадут понять, что нужно заменить турбонагнетатель на сто процентов или сделать ремонт турбин. Более того, если вы решили купить подержанную турбину (в случае нарушения целостности корпуса турбины), затем обратитесь в наш технический центр. Специалисты помогут подобрать правильную модель, которая на 30-40% дешевле.

READ Как поменять свечи на Subaru Forester

Работа турбины

нужно проверить груз. Обычныйтурбины должен качаться не менее 0,9 кг / см.

Турбинное давление TD42T.

Случай турбины

TD42T не лезет влево на 60ку, упирается в рулевой универсальный шарнир. Установка должна быть в колхозах

Видео. турбина выбрасывает масло во впускной канал

Из чего состоит система турбонаддува Турбокомпрессор

У турбокомпрессора есть холодная и горячая части — обе похожи на улитку. Такая форма позволяет наиболее эффективно направлять потоки газов. Улитки соединены через картридж — корпус для вала, с одной стороны которого закреплено колесо турбины, а с другой — колесо компрессора. В корпусе картриджа есть масляные каналы и каналы для охлаждающей жидкости.

Горячая часть турбины работает с выхлопными газами высокой температуры — обычно 500—1000 °С. Улитка здесь отлита из чугуна с добавлением никеля, крыльчатка турбины — из жаропрочного сплава стали, никеля и хрома — инконеля. Холодная часть работает с воздухом из атмосферы, поэтому улитку и крыльчатку чаще всего отливают из алюминия.

Один из способов повысить производительность турбокомпрессора — сделать крыльчатки с обеих сторон более легкими. Горячую крыльчатку могут изготовить из титана или керамики, холодную — из магния. Также холодную крыльчатку можно выточить с помощью ЧПУ из цельного куска алюминия, ребра в таком случае будут тоньше. Все вышеперечисленные доработки делают турбокомпрессор более дорогим.

Турбокомпрессор или турбокомпрессоры — если их два или больше — ставят там, откуда выходят отработавшие газы. Вот какие могут быть варианты:

- один турбокомпрессор: обычно на рядных двигателях с тремя или четырьмя цилиндрами. Включается, когда энергии выхлопных газов достаточно, чтобы раскрутить турбинное колесо, — в среднем и высоком диапазоне оборотов двигателя;

- два разных турбокомпрессора, которые стоят один за другим. Систему можно встретить на рядных двигателях с четырьмя или больше цилиндрами. Маленький работает в низком диапазоне оборотов двигателя. При средних и высоких оборотах он выключается и начинает работать большой турбокомпрессор;

- два одинаковых по размерам и характеристикам турбокомпрессора, которые почти всегда стоят по отдельности. В рядном шестицилиндровом двигателе будет по одному на три цилиндра, в V-образном или оппозитном — по одному турбокомпрессору на головку блока цилиндров.

Одна и та же конфигурация с двумя турбокомпрессорами у одного производителя может называться «Битурбо», у другого — «Твинтурбо».

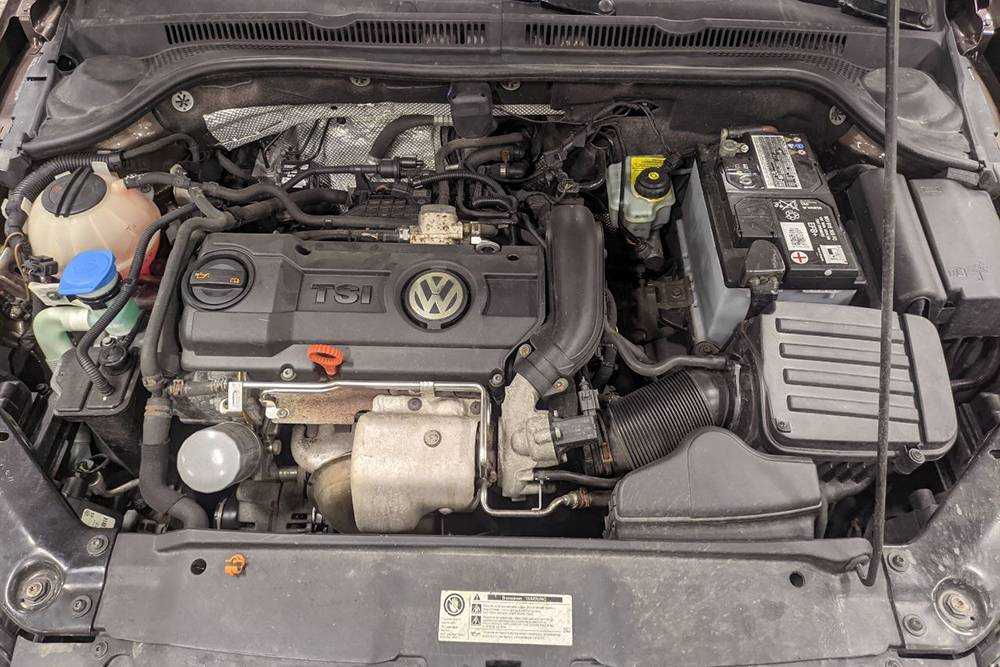

Теперь попробуем разобраться, где под капотом искать турбокомпрессор. Иногда его видно, иногда нет. Примеры — на фотографиях ниже.