8.4. Проверка уровня электролита в аккумуляторной батарее

Уровень электролита в аккумуляторной батарее должен быть между метками МIN и МАХ (рис. 8.4), нанесенными на полупрозрачном корпусе батареи, а при их отсутствии — по нижнюю кромку заливного отверстия.

Если уровень электролита ниже нормы, необходимо снять крышку 1, отвернуть пробки 2 и через отверстия 3 долить в элементы батареи до нормы дистиллированную воду; затем завернуть пробки 2, предварительно проверив чистоту вентиляционных отверстий в них и установить крышку 1. После этого необходимо протереть наружные поверхности батареи чистой ветошью, смоченной в 10% растворе нашатырного спирта или питьевой соды.

Рис. 8.4. Аккумуляторная батарея:

1 — крышка; 2 — пробка; 3 — заливное отверстие

Необходимо постоянно следить за чистотой клемм батареи и зажимов проводов, а также за надежностью их соединений.

При установке батареи на автомобиль необходимо следить за тем, чтобы провода были соединены в соответствии с полярностью, указанной на их наконечниках и клеммах батареи (положительная клемма больше отрицательной).

Перед установкой на автомобиль батареи заряжаются до плотности 1,25—1,27 г/см3. В зависимости от климатического района эксплуатации автомобиля плотность электролита должна быть скорректирована (см. Инструкцию по эксплуатации аккумуляторных батарей).

При длительной стоянке автомобиля отсоединить батарею от корпуса автомобиля для обеспечения пожарной безопасности.

Выключатель батареи (устанавливается на части автомобилей). Для отключения аккумуляторной батареи при длительной стоянке или при ремонте электрооборудования справа от сиденья водителя установлен выключатель 12 (см. рис. 5.1) батареи.

Во избежание выхода из строя некоторых изделий электрооборудования не допускается отключать аккумуляторную батарею при работающем двигателе.

Система впрыска насос форсунками

Использование насос-форсунок для организации подачи топлива в дизельном двигателе позволяет увеличить его мощность, понизить расход топлива, количество вредных выбросов и уровень шума.

В топливной системе такого типа каждому цилиндру двигателя соответствует отдельная форсунка. Запуск насос-форсунки производится следующим образом: распределительный вал передает усилие специальным кулачкам, которые в свою очередь через коромысло прикладывают его к самой форсунке.

В устройство насос-форсунки входят следующие элементы:

плунжер;клапан управляющий;поршень запорный;клапан обратный;игла распылителя.

На схеме показана конструкция насос-форсунки с клапаном электромагнитного типа. Цифрами отмечены следующие элементы:

1 — винт с шаровой головкой; 2 — плунжер; 3 — пружина плунжерная; 4 — игла электромагнитного клапана; 5 — клапан электромагнитный; 6 — сливная топливная магистраль; 7 — клапан обратный; 8 — питающая топливная магистраль; 9 — пружина распылителя; 10 — поршень запорный; 11 — игла распылителя; 12 — головка блока цилиндров; 13 — прокладка термоизоляционная; 14 — кольца уплотнительные; 15 — камера высокого давления; 16 — кулачок приводной; 17 — коромысло.

Давление топлива в форсунке создает плунжер, поступательное движение которого обеспечивается вращением кулачков распредвала, а возвратное – плунжерной пружиной.

Управляющий клапан отвечает за впрыск топлива. По типу привода клапан бывает пьезоэлектический или электромагнитный. Клапан на пьезоэлементе был создан для замены электромагнитного и, по сравнению с последним, является более быстродействующим. Главный элемент конструкции клапана – это игла клапана.

Пружина форсунки служит для посадки иглы распыления на седло. Усилие пружины может поддерживаться давлением топлива с помощью обратного клапана и запорного поршня.

Игла распылителя обеспечивает прямой впрыск топливной смеси в камеру сгорания.

Работа всех насос-форсунками регулируется блоком управления двигателя, который, анализируя сигналы различных датчиков, посылает управляющие сигналы на клапаны насос-форсунок.

Принцип работы насос-форсунки

Процесс впрыска горючего в насос-форсунке для обеспечения эффективного и оптимального формирования топливно-воздушной смеси разделен на три фазы: предварительного, основного и дополнительного впрыска.

Предварительный впрыск используется для обеспечения непрерывности сгорания смеси во время основного впрыска, который, в свою очередь, должен обеспечивать подачу качественной вмеси в любом режиме работы мотора. Дополнительный впрыск применяется для восстановления сажевого фильтра, то есть его очистки от накопившихся продуктов сгорания.

Описать принцип работы насос-форсунки можно следующим образом. Усилие, передаваемое через коромысло кулачком распределительного вала на плунжер, толкает его вниз. Топливо начинает поступать по питающим каналам форсунки. Закрываясь, клапан отсекает подачу топлива. Давление в системе возрастает и при достижении значения 13 МПа, достаточного для преодоления иглой распылителя усилия пружины, она поднимается и производится предварительный впрыск.

Фаза предварительного впрыска завершается с открытием клапана. Топливная смесь перетекает в питающую магистраль и давление горючего снижается. Обычно производится один или два, в зависимости от выбранного режима работы мотора, предварительных впрыска.

Дальнейшее опускание плунжера открывает фазу основного впрыска. При этом клапан вновь закрывается, и давление топлива возрастает. По достижении отметки 30 МПа игла снова поднимается, преодолевая давление топлива и усилие пружины, и производится основной впрыск.

С повышением давления сжимается большее количество топлива, а значит, в камеру сгорания мотора впрыскивается больше питающей смеси. Наибольший объем впрыска достигается при давлении 220 МПа, что соответствует максимальной отдаче мощности двигателя.

Последующее открытие клапана завершает фазу основного впрыска. Давление топливной смеси снижается, и игла распылителя опускается. Дополнительный впрыск осуществляется при дальнейшем опускании плунжера и протекает по процедуре, аналогичной основному впрыску. В этой фазе обычно выполняется два цикла впрыска топлива.

5 ХРАНЕНИЕ дизеля Д-243 и Д-245

Для обеспечения работоспособности дизелей, экономии материальных и денежных средств на их ремонт и подготовку к работе необходимо строго соблюдать правила хранения дизелей в нерабочее время.

Хранение дизелей независимо от времени года должно производиться в полном соответствии с ГОСТ 7751-85. При длительном хранении трактор (машину) с установленным на нем дизелем необходимо поставить в закрытое помещение или под навес.

Подготовка дизеля к хранению должна быть закончена не позднее 10 дней с момента окончания работ.

При подготовке дизеля к длительному хранению выполните следующие работы:

– очистите дизель от пыли и грязи;

– слейте охлаждающую жидкость из системы охлаждения;

– слейте масло из картера дизеля, корпуса топливного насоса и корпуса редуктора пускового двигателя, очистите ротор центробежного масляного фильтра;

– залейте в картер дизеля, корпус топливного насоса и корпус редуктора пускового двигателя консервационное масло К-17 ГОСТ 10877-76 или свежее обезвоженное масло с 5% присадки АКОР-1 ГОСТ 15171-70;

– замените масло в поддоне воздухоочистителя;

запустите пусковой двигатель и, не включая подачи топлива, прокрутите дизель до появления давления масла в системе смазки;

– заглушите пусковой двигатель, выверните свечу зажигания и залейте в отверстие 40 г консервационного масла К-17 или обезвоженного моторного масла с присадкой АКОР-1, проверните вал пускового двигателя кратковременным (1-2 с) включением и выключением стартера на несколько оборотов, заверните свечу или закройте отверстие деревянной пробкой.

Дизель с электростартерным пуском прокрутите без подачи топлива путем крактковременного (не более 15 с) включения стартера до появления давления масла в системе смазки.

Слейте консервационное масло из картера дизеля, топливного насоса и редуктора пускового двигателя.

Слейте отстой из фильтра грубой и тонкой очистки топлива, ослабьте натяжение ремня вентилятора.

Наружные отверстия глушителя (выпускного коллектора), сухофильтра, сапуна, корпуса термостата (если дизель не установлен на трактор, машину) герметизируйте чехлами из полиэтиленовой пленки или парафинированной бумаги.

Во время хранения не реже одного раза в месяц проворачивайте коленчатый вал дизеля на несколько оборотов.

Дизели, снятые с тракторов (машин) или поступившие как запчасти, должны храниться законсервированными в закрытом помещении на специальных подставках. Запрещается хранить в одном помещении с дизелями и запасными частями аккумуляторы, кислоты, соли, щелочи и другие вещества, способные вызвать коррозию металлов.

При непродолжительном хранении трактора (машины) на открытой площадке или под навесом выполните следующие операции:

– очистите дизель от пыли и грязи;

– оберните выпускную трубу и сухофильтр воздухоочистителя парафинированной бумагой или полиэтиленовой пленкой.

Перед пуском трактора (машины) в работу выполните все подготовительные работы в соответствии с указаниями раздела 2.1.

содержание .. 10 11 12

Проверка дизельных форсунок на перелив (слив в обратку)

Проверка объема слива в обратку

По мере износа дизельных форсунок со временем возникает проблема, связанная с тем, что топливо из них попадает обратно в систему, из-за чего насос не может нагнетать нужного рабочего давления. Следствием этого может быть проблемы с запуском и работой дизельного двигателя.

Перед проверкой вам необходимо будет купить медицинский шприц объемом 20 мл и систему для капельниц (для подключения шприца вам понадобится трубочка длиной 45 см). Чтобы найти форсунку, которая скидывает в обратку больше топлива, чем ей положено, необходимо воспользоваться следующим алгоритмом действий:

- вынуть поршень из шприца;

- на запущенном двигателе с помощью системы подключить шприц к “обратке” форсунки (трубочку вставить в горлышко шприца);

- в течение двух минут держать шприц, чтобы в него набиралось топливо (при условии что оно будет набираться);

- повторять процедуру поочередно для всех форсунок либо соорудить систему для всех сразу.

На основании информации о количестве топлива в шприце можно сделать соответствующие выводы:

Проверка перелива в обратку

- если шприц пустой — значит, форсунка полностью исправна;

- количество топлива в шприце объемом от 2 до 4 мл также в пределах нормы;

- в случае, если объем топлива в шприце превышает 10. 15 мл, это означает, что форсунка частично или полностью вышла из строя, и ее необходимо заменить/отремонтировать (если льет 20 мл, то ремонтировать бесполезно, поскольку это говорит об износе седла клапана форсунки), так как она не держит давление топлива.

Однако такая простая проверка без гидростенда и тест плана не дает полной картины. Ведь на самом деле при работе двигателя количество сбрасываемого топлива зависит от многих факторов, она может быть забита и её нужно чистить или она подвисает и требуется в ремонте либо замене. Поэтому данный способ проверки форсунок на дизеле в домашних условиях позволяет лишь судить лишь об их пропускных способностях. В идеале количество пропускаемого ими объема топлива должно быть одинаковым и находиться в пределах до 4 мл за 2 минуты.

Для того, чтобы форсунки эксплуатировались как можно дольше, заправляйтесь качественным дизельным топливом. Ведь оно напрямую зависит от на работу всей системы. Кроме этого, ставьте оригинальные топливные фильтры и не забывайте вовремя их менять.

Возможные неисправности дизельных форсунок

Наиболее частой причиной неисправности является нарушение плотности посадки иглы в направляющей втулке форсунки. Если ее значение уменьшено, то через новый зазор протекает большое количество топлива. В частности, для нового инжектора допускается утечка в объеме не более 4% от рабочего топлива, которое попадает в цилиндр. В целом же, количество топлива из форсунок должно быть одинаковым. Обнаружить утечку топлива на форсунке можно следующим образом:

- найти информацию о том, какое давление должно быть при открытии иглы в форсунке (для каждого двигателя он будет различным);

- снять форсунку и установить ее на испытательный стенд;

- создать заведомо высокое давление на форсунке;

- с помощью секундомера измерить время, через которое давление упадет на 50 кгс/см2 (50 атмосфер) от рекомендуемого.

Проверка форсунки на стенде

Это время также прописано в технической документации к двигателю. Обычно для новых форсунок оно составляет от 15 секунд и более. Если форсунка поношенная, то это время может сократиться до 5 секунд. Если время меньше 5 секунд, значит форсунка уже находится в нерабочем состоянии. Дополнительную информацию о том, как ремонтировать дизельные форсунки (выполнять замену распылителей) вы можете почитать в дополнительном материале.

При износе седла клапана форсунки (не держит требуемого давление и происходит чрезмерный слив) ремонт бесполезен, обойдется больше половины стоимости новой (а это около 10 тыс. руб).

Иногда дизельный инжектор может давать небольшую или обильную течь горючего. И если во втором случае необходим лишь ремонт и полная замена форсунки, то в первом случае можно обойтись собственным силами. В частности, необходимо притереть иглу к седлу. Ведь основная причина подтекания — нарушение уплотнения на торце иглы (другое название — уплотняющий конус).

Для удаления подтекания дизельной форсунки зачастую используют тонкую шлифовальную пасту ГОИ, которую разводят с керосином. Во время притирки необходимо следить за тем, чтобы паста не попала в зазор между иглой и втулкой. По окончании работ все элементы промывают в керосине или солярке без примесей. После этого нужно обдуть их сжатым воздухом из компрессора. После сборки вновь проверить на наличие течи.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

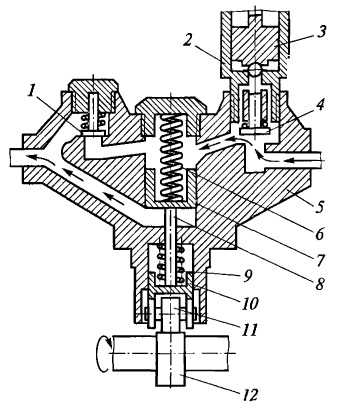

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

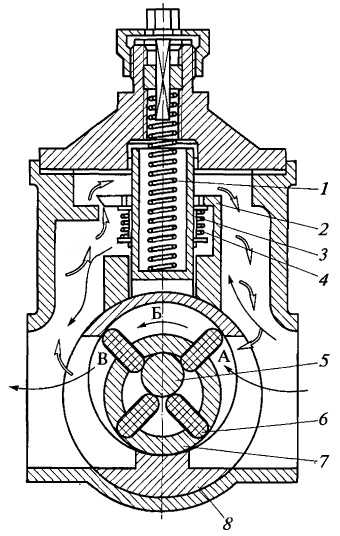

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Принцип действия механической форсунки

Насос-форсунка дизельного двигателя установлена непосредственно в ГБЦ. На распредвале имеется четыре специальных кулачка. Они служат для запуска привода форсунок. При помощи коромысел усилие передается на насос-форсунки посредством плунжеров.

Приводной кулачок имеет специальный профиль, который обеспечивает резкий подъем вверх, а затем медленное опускание коромысла. Когда последнее поднимется, плунжер быстро прижимается вниз. За счет этого создается нужное давление. При медленном опускании коромысла вниз, плунжер идет вверх. Благодаря этому горючее попадает в камеры с высоким давлением без пузырьков воздуха.

Сам процесс впрыска проходит тогда, когда будет подано управляющее напряжение от ЭБУ на электромагнитный клапан.

Головка блока цилиндров

Это чугунная отливка, имеющая во внутренних полостях клапаны впускные и выпускные. Впускные – с винтовым профилем. Для осуществления отвода тепла в головке цилиндров предусмотрены внутренние полости, для циркуляции охлаждающей жидкости. Сёдла клапанов головки цилиндров выполнены из сплава, имеющего жаропрочные и износостройкие свойства.

Сверху на головке цилиндров смонтированы стойки, ось коромысел + коромысла, крышка головки, впускной коллектор, и закрывающий клапанный механизм колпак крышки. Слева (со стороны топливного насоса) находятся четыре форсунки в головке, а также четыре свечи накаливания; справа – закреплён выпускной коллектор. Уплотняет соединение головки и блока цилиндров прокладка из безасбестового полотна, которое армировано перфорированным стальным листом.

Крупным производителем резинотехнических автокомпонентов для двигателей ММЗ-Д240, Д245 с 1993 года является торговая марка

Балаково Запчасть

. Предприятие специализируется на выпуске автозапчастей из резины, силикона и термопластичного полиуретана, располагается в городе Балаково, Саратовской области.

Дополнительная информация

Обслуживание форсунок

При обслуживании каждую форсунку отрегулировать на давление начала впрыскивания 26,5 +0,8 МПа (270 +8 кГс/см 2 ). Регулировку рекомендуется производить на специальном стенде, удовлетворяющем требованиям ГОСТ 10579-88. Давление начала впрыскивания регулируется винтом при снятом колпаке форсунки и отвернутой контргайке. При ввертывании винта давление повышается, при вывертывании — понижается.

Для проверки герметичности распылителя по запирающему конусу иглы и отсутствия течей в местах уплотнений линий высокого давления необходимо создать в форсунке давление топлива на 1–1,5 МПа (10–15 кГс/см 2 ) ниже давления начала впрыскивания. При этом в течение 15 секунд не должно быть подтекания топлива из распыливающих отверстий; допускается увлажнение носика распылителя без отрыва топлива в виде капли. Герметичность в местах уплотнений линии высокого давления проверить при выдержке давлением в течение 2-х минут; на верхнем торце гайки распылителя (при установке форсунки под углом 15° к горизонтальной поверхности) не должно образовываться отрывающейся капли топлива.

Подвижность иглы можно проверить прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания на опрессовочном стенде, при частоте впрыскивания 30–40 в минуту. Допускается подвижность иглы проверять одновременно с проверкой качества распыливания.

Проверка качества распыливания

Качество распыливания необходимо проверять на опрессовочном стенде прокачкой топлива через форсунку, отрегулированную на заданное давление начала впрыскивания при частоте 60-80 впрыскиваний в минуту. Качество распыливания считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется как по всем струям, так и по поперечному сечению каждой струи. Начало и конец впрыскивания при этом должны быть четкими. После окончания впрыскивания допускается увлажнение носика распылителя без образования капли. Впрыскивание топлива у новой форсунки сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в эксплуатации форсунок не означает снижения качества их работы.

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

Признаки неисправности форсунок дизельного двигателя

Чаще всего неисправность дизельных форсунок очень быстро обнаруживается водителем. Но если у владельца дизельного авто не было опыта владения подобным автомобилем, то он может сразу и не распознать поломку

Первым делом следует обратить внимание на работу двигателя. На первых этапах никаких признаков поломки не проявляется

Автомобиль начинает наоборот ехать чуть лучше, чем обычно. Да, я сейчас не оговорился. Все именно так. Дело в том, что из-за неисправных форсунок внутрь камеры сгорания может поступать больше топлива, чем требуется. Из-за богатой смеси машина начинает ехать лучше.

Если упустить этот момент, то плавная езда постепенно перерастет в более крупную поломку. Через некоторое время Вы начнете замечать, что автомобиль стал поддымливать при запуске, а холостой ход стал не стабильным, а обороты начали плавать.

На самых запущенных стадиях расход топлива увеличивается в разы, а автомобиль начинает дымить уже при езде или резком нажатии на педаль газа. Постепенно, когда форсунка переливает топливо, оно начнет попадать через кольца в масло. Из-за этого уровень моторного масла может увеличиться, а его свойства ухудшатся. А это уже может привести к серьезному ремонту.

Основные неисправности Д-245

Большинство владельцев характеризует этот мотор как надежную и проверенную временем конструкцию, которая сравнительно редко требует ремонта. Однако, довольно частой проблемой является неудовлетворительное качество обработки деталей и сборки, что приводит к повышенному шуму при работе и вибрациях.

Данная проблема проявляет себя и в увеличенном расходе масла, что значительно снижает экономичность агрегата при использовании. В связи с этим профессионалы рекомендуют регулярно менять уплотнители, а также прокладки. При желании продлить срок службы топливной системы, в частности, бензонасосу, рекомендуется своевременно прочищать и менять дизельный фильтр.

Если пренебрегать подобным советом или использовать низкокачественная топливо, одна форсунка или сразу несколько могут засориться, что приведет к потере двигателем работоспособности.

Начало подачи (перекрытие канала) и начало впрыска

Термин «начало подачи» относится к действительному началу подачи насоса высокого давления. Вместе с началом подачи (FB) действительное начало впрыска (SB) также имеет большое значение для оптимальной отдачи двигателя. Так как начало подачи (перекрытие канала) может быть определено более просто, чем действительное начало впрыска для двигателя при его остановке, то установка (настройка) топливного насоса высокого давления (ТНВД) производится при начале подачи топлива. Это возможно, т.к. между началом подачи и началом впрыска (4) существует определенное соотношение. Начало впрыска определяется с помощью угла поворота коленчатого вала (5) в области верхней мертвой точки (ВМТ) поршня, при котором о ткрывается форсунка и топливо впрыскивается в камеру сгорания. Начало впрыска топлива в камеру сгорания имеет значительное влияние на начало сгорания топливо-воздушной смеси. Максимальная конечная температура сжатия возникает в ВМТ. Если сгорание начинается раньше ВМТ, то давление сгорания резко возрастает и тормозит движение поршня вверх, уменьшая, таким образом, эффективную мощность двигателя. Резкий рост давления сгорания также приводит к «жесткой» работе двигателя. Сгорание, тем не менее, должно закончиться до того, как откроется выпускной клапан. Имеет место также и понижение расхода топлива, если сгорание начинается в области ВМТ.

Если начало сгорания опережается (2), то температура в камере сгорания возрастает, что приводит также и к увеличению выбросов NOx (1). Если начало впрыска слишком запаздывает (3), то это может привести к неполному сгоранию и к выбросу не полностью сгоревших углеводородов.

Мгновенное положение поршня влияет на движение воздуха в камере сгорания, его плотность и температуру. Соответственно, скорость движения и качество смешивания топливо-воздушной смеси зависят от начала впрыска. Таким образом, начало впрыска также влияет на выбросы сажи и продуктов неполного сгорания. Такая взаимная зависимость удельного расхода топлива и выбросов углеводородов с одной стороны и выбросов черного дыма и N0 с другой стороны требует минимально возможных допусков для начала впрыска, чтобы добиться оптимальных величин (а — оптимальное начало впрыска).

Различные периоды задержки воспламенения при различных температурах требуют температурной коррекции начала впрыска. При подаче топлива, время распространения топлива зависит от длины магистрали. При высоких оборотах это имеет результатом задержку впрыска (т.е. время от начала подачи до начала впрыска). Вдобавок к этому, чем выше обороты двигателя, тем выше задержка воспламенения (т.е. время от начала впрыска до начала воспламенения). Оба этих фактора должны быть скомпенсированы, и это является причиной того, почему в систему впрыска топлива должно быть встроено устройство корректировки момента впрыска, зависящего от числа оборотов двигателя опережения и момента начала впрыска. Из соображений шумности и уменьшения выбросов, различные характеристики начала впрыска для режима полной нагрузки (2) требуются чаще, чем для режима частичной нагрузки (3). Характеристика начала впрыска показывает схематически зависимость начала впрыска (4) от температуры, нагрузки и оборотов двигателя (5). (1 — запуск холодного двигателя).

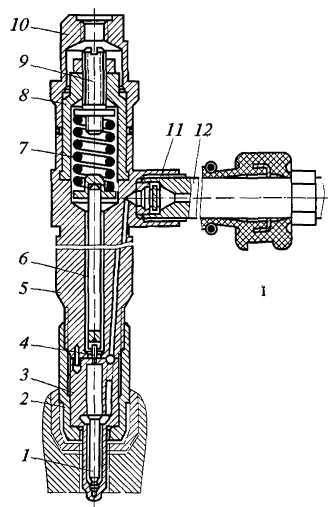

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Проверка дизельных форсунок в домашних условиях

В современных дизельных двигателях повсеместно могут использоваться одна из двух известных топливных систем Common Rail (с общей рампой) и насос-форсунки (где на на каждый цилиндр отдельно подводится своя форсунка).

Они обе способны обеспечить высокую экологичность и КПД двигателя. Поскольку эти дизельные системы функционируют и устроены подобным образом, но Коммон Реил более прогрессивна с точки зрения эффективности и шумности работы, хотя и проигрывает в мощности, стала все более чаще использоваться на легковых авто, то далее будем говорить о ней. А про работу, неисправности и проверку насос форсунок расскажем отдельно, ведь это не менее интересная тема, особенно для владельцев автомобилей VAG группы, поскольку там довольно не сложно производится программная диагностика.

Самый простой метод вычисления забитой форсунки такой системы можно провести по следующему алгоритму:

Форсунка Common Rail

- на холостом ходу довести обороты двигателя до того уровня, когда проблемы в работе двигателя слышны наиболее отчетливо;

- каждую из форсунок отключают путем ослабления накидной гайки в месте крепления магистрали высокого давления;

- когда вы отключаете нормальную рабочую форсунку, то работа двигателя меняется, если же форсунка проблемная, то двигатель продолжит работать в таком же режиме и далее.

Кроме этого, проверить форсунки своими руками на дизельном двигателе можно путем прощупывания топливопровода на наличие толчков. Они будут результатом того, что ТНВД пытается нагнетать топливо под давлением, однако в силу забитости форсунки возникают сложности с его пропуском. Проблемный штуцер также можно определить по завышенной рабочей температуре.

Вывод

Двигатель Д-243 получил широкое распространение на тракторы МТЗ (80/82), а также ТТЗ и экскаватор ЭО 3323А. В заводской комплектации двигатель оборудован 12-ти вольтовым стартером, 14-ти вольтовым генератором, пневмокопрессором (А29.05.000-Б или А29.05.000-Б3А), шесеренчатым насосом 10Ж-3-04Л, топливным насосом 4УТНИ-1111007-420, муфтой сцепления 240-1005009.

История появления дизеля Д-243 неразрывно связана с легендарным трактором МТЗ-80/82, производство которого началось в 1974 году. Изначально на эти машины устанавливался двигатель Д-240. Позже его заменил более совершенный Д-243, который и по сей день является сердцем тракторов Минского завода.

В настоящее время этот двигатель является самым массовым на территории бывшего СССР. Дизель стал базой для целого ряда модификаций отличающихся комплектацией и установленными агрегатами, а следовательно и эксплуатационными характеристиками.