Как отрегулировать

Большинство автомобилистов для регулировки обращаются в автосервис. Но процедуру можно произвести самостоятельно. Далее будет рассмотрено, как регулировать зазор на примере ВАЗ-2114.

Необходимые комплектующие:

- Набор для регулировки. Можно приобрести в автомагазине, стоимость — около 300 рублей.

Набор для регулировки клапанов

- Щупы для проверки зазора.

Набор щупов для проверки зазоров

- Шприц, чтобы убрать масло.

- Щипцы (не обязательно, но с ними удобнее).

- Регулировочные шайбы.

Регулировочные шайбы клапанов

- Прокладка клапанной крышки (лучше из силикона, тогда масло не будет сочиться).

Прокладка клапанной крышки

- Ключи с индексом «10» и «17».

- Специальный ключ для коленвала.

Ключ для коленвала

- Отвертка.

Этапы процедуры:

- Демонтируется клапанная крышка, корпус воздушного фильтра и передняя крышка зубчатого ремня (ключ на 10).

Демонтаж клапанной крышки

- Ключом на «17» снимаются свечи (делать не обязательно, но так проще прокручивать коленвал).

Снимаем свечи

- Шприцом сверху убираются остатки масла.

Удаление остатков масла

- Проворачивается коленвал по часовой стрелке до момента, пока метки на шкиве и задней крышке не сойдутся (специальный ключ для коленвала).

Проверка меток на шкиве и задней крышке

- Щупом проверяется зазор между торцом клапана и толкателя.

Измерение зазоров клапанов при помощи щупа

При проверке клапаны должны располагаться так (в скобках указаны нормальные показатели):

- 1, 3 (0,35 и 0,20);

- 5, 2 (0,35 и 0,20);

- 8, 6 (0,35 и 0,20);

- 4, 7 (0,35 и 0,20).

Если зазор не соответствует норме, нужно демонтировать шайбу, рассчитать толщину, которая необходима, приобрести новую деталь и установить:

- Поместить в паз.

Установка новой шайбы

- Надавить рукояткой на штангу.

- Снять флажок.

- Убедиться в правильности зазора.

Проверка зазора после установки шайбы

- Провернуть коленвал.

Когда все клапаны отрегулированы, установить крышку клапанов с прокладкой. Ремонт завершен.

Проверка и регулировка зазора в клапанах двигателе объемом 2,0 л. — g4kdи 2,4 л. – g4ke

Проверку и регулировку зазоров клапанов необходимо производить на холодном двигателе (температура охлаждающей жидкости 20 °С), с установленной на блоке головкой блока цилиндров.

1. Снимите крышку двигателя (А).

2. Снимите крышку головки блока цилиндров.

— Отсоедините разъем катушки зажигания и снимите катушку зажигания.

— Отсоедините трос РСУ (вентиляции картера) (В).

— Отсоедините вентиляционную трубку (А).

— Ослабьте крепежные винты и снимите крышку головки блока цилиндров (А) вместе с прокладкой.

3. Установите поршень первого цилиндра в верхнюю мертвую точку такта сжатия. Для этого:

— Поверните шкив коленчатого вала и совместите метку шкива с меткой «Т» на пластине, как показано на рисунке.

— Проверьте и убедитесь, что метка звездочки распределительного вала (А) выровнена по прямой линии с поверхностью головки блока цилиндров.

Если отверстие не совпадает с меткой, проверните коленчатый вал на 360˚.

4. Измерьте зазор клапана. Для этого:

— Проверьте клапан, отмеченный на фото (цилиндр №1, ВМТ/сжатие). Измерьте зазор клапана.

— Используйте щуп для измерения зазора между кулачком и базовой окружностью распределительного вала.

Запишите измерения. Они понадобятся для определения необходимого положения заменяемого кулачка. Температура охлаждающей жидкости двигателя 20˚С.

Максимально допустимое свободное пространство:

0,10 — 0,30 мм (вход),

0,20 — 0,40 мм (наружу).

— Поверните шкив коленчатого вала на 360˚ и совместите канавку с меткой «Т» на нижней крышке цепи привода ГРМ.

— Проверьте клапаны, отмеченные на фото (цилиндр № 4, ВМТ/сжатие). Измерьте зазор клапана.

5. Отрегулировать зазоры на впускном и выпускном клапанах. Для этого:

— Поставить поршень цилиндра №1 в ВМТ такта сжатия.

— Пометьте цепь привода ГРМ и звездочки распределительных валов.

— Выверните винт (А) из сервисного отверстия крышки цепи привода ГРМ. (Болт можно установить только один раз).

— Вставьте специальный инструмент в сервисное отверстие крышки цепи привода ГРМ и освободите защелку.

— Снимите передние крышки (А) с распределительных валов.

— Снимите крышку подшипника выпускного распредвала и сам выпускной распредвал.

— Снимите крышку подшипника впускного распредвала и сам впускной распредвал.

Поддерживайте цепь ГРМ, когда отсоединяете ее от звездочки распределительного вала.

— Закрепите цепь ГРМ, связав ее.

Будьте осторожны, чтобы не уронить какие-либо детали на крышку цепи привода ГРМ.

— Измерьте толщину извлеченного кулачка микрометром.

— Рассчитайте толщину нового кулачка, значение не должно превышать стандартное

Клапанный зазор (при температуре охлаждающей жидкости двигателя 20°С). T — толщина снятого кулачка, A — измеренный клапанный зазор, N — толщина нового кулачка.

Ввод: N = T .

Выпуск: N = T .

— Выбирайте толщину нового кулачка как можно ближе к стандартному значению.

Размер прокладки должен быть от 3 до 3,69 ± 0,015 мм, номер размера — 47.

— Установите новый кулачок в головку блока цилиндров.

— Удерживая цепь привода ГРМ, установите впускной распределительный вал и звездочку цепи привода ГРМ.

Совместите метки на цепи привода ГРМ и звездочках распределительных валов.

— Установите впускной и выпускной распределительные валы.

— Установите крышку переднего подшипника.

— Установите болт сервисного отверстия. Момент затяжки 11,8–14,7 Н·м.

— Поверните коленчатый вал на 2 оборота по часовой стрелке и сдвиньте метки (А) на звездочках коленчатого и распределительного валов.

— Еще раз проверьте люфт клапана.

Клапанный зазор (при температуре охлаждающей жидкости двигателя: 20˚C).

Типичные проблемы

Несмотря на все указанные выше достоинства и простоту устройства, двигатель К4М у многих автовладельцев заслужил репутацию проблемного. На то есть существенная причина.

Проблемы шкива.В 2010 году на российском рынке была обнаружена партия двигателей К4М с бракованным демпферным шкивом. «Не повезло» обладателям Sandero и Logan: укомплектованные этими двигателями машины в один момент обнаруживали вал черного дыма из-под капота.

Причиной неисправности послужил сломавшийся из-за разрушившейся демпферной пружины шкив коленвала. Часто вместе с этим плавился кожух ГРМ, случался перескок/сдвиг ГРМ, загиб клапанов, повреждение ГБЦ, задирание цилиндров, повреждение поршней двигателя и т.д. Причем это могло произойти на новых машинах, буквально только что из салона. Проблема усугублялась тем, что, если поломка происходила на ходу, на скорости, водитель лишался гидроусилителя, и автомобиль превращался в плохо управляемый снаряд.

Всего дефект в 2010 обнаружился примерно на 100 автомобилях. Срок капремонта составил, в среднем, около месяца. Производитель двигателя отказался признавать тенденцию к браку. И по сей день иногда приходят сообщения о поломке машины на К4М со схожими симптомами, хотя случаи выхода из строя нельзя считать массовыми.

Распространенные неисправности

Мотор троит.

Вероятно, вышли из строя катушки зажигания или свечи. Следует проверить их и заменить, при необходимости.

«Плавают» обороты двигателя

Причиной может быть барахлящий регулятор холостого хода, негерметичная система впуска воздуха («подсос»), загрязнение дроссельной заслонки.

Неисправный фазорегулятор.

Ресурс этого блока – около 100 тыс. км., но замена может потребоваться и раньше.

Протечки антифриза и масла.

Наиболее проблемными местами считают сальник коленвала двигателя и помпу. Случается, что начинает «потеть» и даже явно протекать клапанная крышка.

Обледенение мотора с последующей поломкой.

Этой проблеме подвержены некоторые автомобили с недостатком конструкции, и только в холода. Снег может попадать под капот двигателя, он садится на кожух механизма газораспределения и тает, образовавшаяся вода стекает к низу ремня и замерзает своеобразным наростом. Когда машину заводят, эта «ледышка» попадает под шестерню, ГРМ перескакивает, и клапаны бьются о поршни.

Технические характеристики 1NZ FE 1,5 л/108 л. с.

Разработчиками концерна Toyota за основу взята типовая схема двигателя – 4 цилиндра рядного расположения, выполненные из чугунных мокрых гильз внутри алюминиевого блока. Впускной коллектор в двигателе пластиковый, то есть не имеющий дефектов литья и шероховатых поверхностей.

В большинстве моделей 1NZ FE присутствует система регулировки фаз газораспределения VVTi, но только на впускном распредвале. Вначале высота подъема клапанов регулировалась механическими толкателями. В 2004 году проведена модернизация, появились гидрокомпенсаторы, теперь пользователям не нужно каждые 30000 км пробега регулировать тепловые зазоры клапанов в СТО.

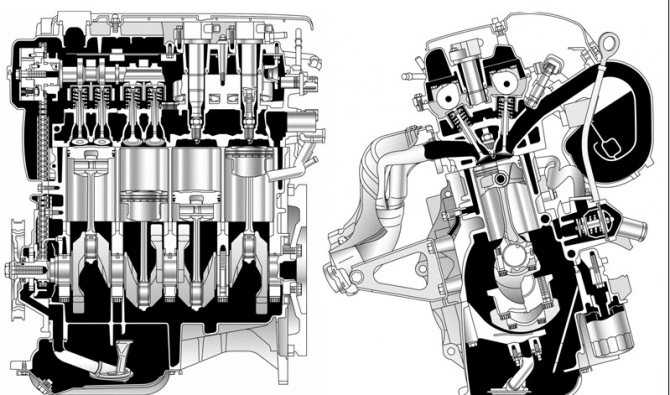

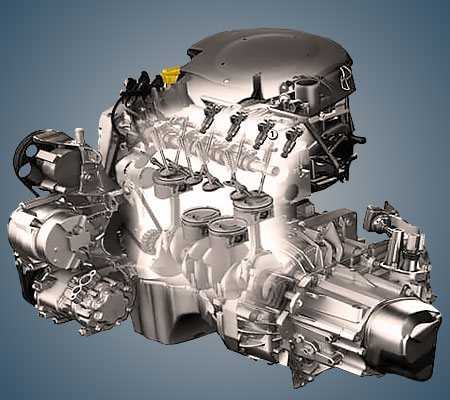

Конструкция 1NZ FE

Подобные конструкторские решения позволили получить технические характеристики 1NZ FE:

| Изготовитель | Kamigo Plant |

| Марка ДВС | 1NZ FE |

| Годы производства | 1997 – … |

| Объем | 1497 см3 (1,5 л) |

| Мощность | 79,4 кВт (108 л. с.) |

| Момент крутящий | 141 Нм (на 4200 об/мин) |

| Вес | 112 кг |

| Степень сжатия | 10,5 |

| Питание | инжектор |

| Тип мотора | рядный бензиновый |

| Зажигание | DIS-4 |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 4 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | пластиковый |

| Выпускной коллектор | стальной сварной |

| Распредвал | оригинальный профиль кулачков |

| Материал блока цилиндров | Алюминиевый сплав |

| Диаметр цилиндра | 75 мм |

| Поршни | с LFA напылением |

| Коленвал | кованый стальной 4 противовеса |

| Ход поршня | 84,7 мм |

| Горючее | АИ-92/95 |

| Нормативы экологии | Евро-5 |

| Расход топлива | трасса – 6,6 л/100 км смешанный цикл 9,5 л/100 км

город – 13 л/100 км |

| Расход масла | 0,2 – 0,4 л/1000 км |

| Какое масло лить в двигатель по вязкости | 5W30, 10W30 |

| Какое масло лучше для двигателя по производителю | Liqui Moly, Toyota |

| Масло для 1NZ FE по составу | синтетика, полусинтетика |

| Объем масла моторного | 3,7 л |

| Температура рабочая | 90° |

| Ресурс ДВС | заявленный 150000 км реальный 250000 км |

| Регулировка клапанов | толкатели |

| Система охлаждения | принудительная, антифриз |

| Объем ОЖ | 5,7 л |

| Помпа | Aisin WPT-063 |

| Свечи на 1NZ FE | BKR5EYA-11 от NGK или Denso K16R-U11 |

| Зазор свечи | 1,1 мм |

| Цепь ГРМ | 13506-21020 |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | AMC TA-1678, Nipparts J1322102, Stellox 7101052SX, Miles AFAD094 |

| Масляный фильтр | Mann W68/3, VIC C-110, C-113, DC-01 |

| Маховик | 32101-52020, облегченный, 6 отверстий болтовых |

| Болты крепления маховика | М12х1,25 мм, длина 26 мм |

| Маслосъемные колпачки | производитель Goetze |

| Компрессия | от 13 бар, разница в соседних цилиндрах максимум 1 бар |

| Обороты ХХ | 750 – 800 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 25 Нм маховик – 108 Нм

болт сцепления – 64 Нм крышка подшипника – 22 Нм + 90° (коренной) и 15 Нм + 90° (шатунный) головка цилиндров – четыре стадии 29 Нм, 69 Нм + 90° + 90° |

Регулируются характеристики двигателя исключительно для обеспечения регламента Евро-4 и действующих законодательств стран, в которые планируется экспорт автомобилей Toyota.

Особенности конструкции

Изначально двигатель 5E FE имеет следующие особенности конструкции узлов и механизмов:

- цилиндры в чугунном блоке не расточены, а загильзованы;

- схема газораспределения верхневальная ;

- распредвалы уложены в постели внутри ГБЦ;

- одним распредвалом управляются 2 впускных клапана, другим — 2 выпускных;

- клапаны расположены V-образно;

- вращение впускному распредвалу передается от коленвала зубчатым ремнем;

- выпускной распредвал получает вращение шестерней от впускного;

- до 1995 года на свечи шли 4 высоковольтных провода через трамблер, затем по два к двум цилиндрам от 2 катушек (схема DIS-2);

- модернизированные шатуны и поршни плоской формы появились после 1996 года;

- с 1997 года выпускной коллектор оснастили датчиком температуры выхлопных газов для отсечки питания при температуре больше 900 градусов;

- тонкая 0,26 мм прокладка ГБЦ появилась с 1995 года для повышения степени сжатия до 10 единиц.

Впускной коллектор

Поэтапное описание регулировки

Предварительное условие регулировки – двигатель 1ZZ-FE должен быть в холодном состоянии. Объясняется этот факт просто – металл во время нагрева расширяется. Поэтому регулировочные работы, проведенные на горячем ДВС, приведут к неправильным значениям зазора на холодном (например, после запуска при прогреве).

Снятие клапанной крышки и сдвигание распредвалов

Чтобы провести регулировку клапанов на двигателе 1ZZ-FE, необходимо снять клапанную крышку и сдвинуть распределительный вал. Последовательность действий следующая:

- откручиваются и снимаются наконечники свечей зажигания;

- с форсунок снимаются фишки;

- откручиваются крепежные элементы крышки, она убирается;

- при помощи набора щупов проверяются зазоры, результаты замеров фиксируются;

- при помощи стяжек на звездочке фиксируется цепь ГРМ;

- откручивается натяжитель цепи;

- в соответствии со схемой равномерно ослабляются и откручиваются болты крышек подшипников распредвала;

- в зависимости от того, какие клапаны требуют регулировки, сдвигается один из распредвалов (или оба).

Регулировка

Стаканчики извлекаются при помощи магнита. В соответствии с произведенными расчетами каждый толкатель (из тех, что не дают нужного зазора) стачивается до требуемой формулой толщины гравером. В процессе необходимо контролировать свои действия микрометром, определяя толщину элемента. Обороты во время стачивания можно установить примерно на 15 тысяч в минуту.

В руководстве по эксплуатации автомобиля говорится о необходимости подбора нового толкателя. Такую же информацию часто преподносят в сервисах. Если регулировка клапанов уже производилась, вполне вероятно, что на авто уже стоят сточенные стаканчики. При этом зазоры клапанов 1ZZ-FE соответствуют нормам и машина демонстрирует уверенную работу без постороннего шума.

Процедура стачивания не приводит к ослаблению металла толкателей и последующей усиленной выработке. Владельцы авто с мотором 1ZZ-FE, проводившие подобный эксперимент с самостоятельной регулировкой и стачиванием стаканчиков, утверждают, что соответствующие норме показатели сохранялись на протяжении почти 100 тысяч км последующего пробега.

Сборка

После регулировки сборка осуществляется в обратном порядке. Предварительно нужно лишь отмыть сточенные толкатели от абразива, смазать их и поставить на место. Далее необходимо:

- вернуть на место сдвинутый распредвал (или оба);

- равномерно затянуть болты крепления;

- закрутить равномерно и в соответствии со схемой болты крышек подшипников (на самих деталях стрелки должны указывать на переднюю часть ДВС);

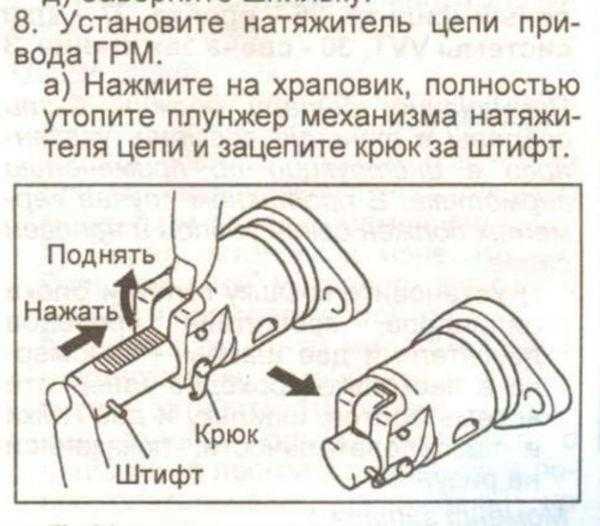

- взвести натяжитель цепи и установить его на место (для этого нужно нажать на храповик, утопить полностью плунжер и зацепить крюк за штифт)

- установить натяжитель в рабочее положение (для этого нужно провернуть коленвал против часовой стрелки до щелчка, затем провернуть его по часовой стрелке до момента, когда натяжитель станет давить на плунжир);

- срезать стяжки;

- проверить зазоры, произвести замер компрессии (при желании);

- вернуть крышку на место;

- воткнуть в форсунки фишки, вернуть на свечи наконечники;

- завести автомобиль.

Установка натяжителя цепи Если все сделано правильно, двигатель 1ZZ-FE станет работать ровнее, уйдет характерный металлический стук. При желании регулировку клапанов совмещают с заменой маслосъемных колпачков.

Регулировка клапанов тойота королла

Поршень 1-го цилиндра в ВМТ такта сжатия Когда поршень 1-го цилиндра находится в ВМТ такта сжатия можно проверить зазоры выпускных клапанов 1-го и 3-го цилиндров, а также впускных клапанов 1-го и 2-го цилиндровПоршень 4-го цилиндра в ВМТ такта сжатия Когда поршень 4-го цилиндра находится в ВМТ такта сжатия можно проверить зазоры выпускных клапанов 2-го и 4-го цилиндров, а также впускных клапанов 3-го и 4-го цилиндров

* Для регулировки зазоров клапанов понадобится специальное приспособление для отжатия толкателей.

Толщина и номер поставляемых в запчасти дистанционных прокладок

1. Отсоедините батарею от массы. 2. Отсоедините высоковольтные провода (см. подраздел 2.8.3) и обеспечьте доступ к крышке головки цилиндров, сняв все необходимые детали. 3. Продуйте участки рядом со свечами зажигания сжатым воздухом, чтобы удалить все загрязнения, которые могут попасть в цилиндр. Выверните свечи зажигания (см. подраздел 2.8.2). 4. Снимите крышку головки цилиндров (см. подраздел 3.1.1.3). 5. Установите поршень 1-го цилиндра в ВМТ такта сжатия (см. подраздел 3.1.1.2). 6. Когда поршень 1-го цилиндра находится в ВМТ такта сжатия, можно проверить зазоры выпускных клапанов 1 и 3-го цилиндров, а также впускных клапанов 1 и 2-го цилиндров (см. рис. Поршень 1-го цилиндра в ВМТ такта сжатия).

7. Измерьте щупом зазоры в клапанах. При нормальном зазоре щуп должен проходить с небольшим усилием. Запишите те зазоры, которые не соответствуют норме. Позднее эти данные будут использоваться для расчета толщины дистанционных прокладок. 8. Проверните коленвал на 1 оборот и совместите установочные метки. Измерьте щупом зазоры в остальных клапанах. Когда поршень 4-го цилиндра находится в ВМТ такта сжатия, можно проверить зазоры выпускных клапанов 2 и 4-го цилиндров, а также впускных клапанов 3 и 4-го цилиндров (см. рис. Поршень 4-го цилиндра в ВМТ такта сжатия). 9. После измерения зазоров проверните коленвал так, чтобы кулачок распредвала первого клапана, зазор которого будет регулироваться, был направлен вертикально вверх, в сторону от толкателя.

10. Поверните толкатель так, чтобы выемка была обращена в сторону свечи. Затем с помощью клещей и лопатки приспособления отожмите толкатель. Клещи приспособления установить так как показано на снимке, более длинный захват клещей должен обжимать нижнюю часть кулачка распредвала, а короткий захват обжимает верхнюю, толкающую часть кулачка. Отожмите толкатель, сжав рукояти клещей, затем уприте лопатку приспособления в толкатель, тем самым удерживая его в отжатом положении, и снимите клещи.

11. С помощью небольшой отвертки или пинцета достаньте дистанционную прокладку толкателя. Имейте в виду, что приспособление комплектуется проволочным крючком-фиксатором, который одевается на рукояти клещей и позволяет зафиксировать толкатель в отжатом положении при удалении прокладки.

12. Достаньте прокладку пинцетом или магнитом.

13. Измерьте микрометром толщину снятой дистанционной прокладки. Затем по приводимым ниже формулам определите толщину дистанционной прокладки, при которой зазор в клапане будет соответствовать нормативному: N =Т + (А-V) Т – толщина снятой дистанционной прокладки А – измеренный зазор N – толщина новой дистанционной прокладки V – требуемый зазор в между клапаном и толкателем (указан в подразделе 2.1) 14. Подберите прокладку так, чтобы толщина устанавливаемой дистанционной прокладки была как можно ближе к расчетной. Изготовителем в запчасти поставляются прокладки с 17 размерных групп, толщина лежит в пределах от 2,5 мм до 3,3 мм и отличается на 0,05 мм (см. таблицу Толщина и номер поставляемых в запчасти дистанционных прокладок).

* Количество приобретаемых прокладок можно уменьшить если тщательно измерить толщину каждой из прокладок и просто поменять местами. Прокладка толкателя одного клапана, у которого зазор не соответствует норме, может подойти к толкателю другого клапана.

15. Установите клещи приспособления так как указано на рисунке, так, чтобы длинный захват клещей обжимал нижнюю часть кулачка распредвала, а короткий захват – верхнюю, толкающую часть кулачка. Отожмите толкатель, сжав рукояти клещей и установите новую прокладку (при этом имейте в виду, что прокладку можно установить надев на рукояти клещей крючок из комплекта приспособления). Проверьте зазор между клапаном и толкателем, чтобы убедиться в правильности подбора прокладки. 16. Повторите процедуру для остальных клапанов, зазоры в которых не соответствовали норме. 17. Установите все снятые детали (свечи, высоковольтные провода, наконечники и др.) в обратном порядке.

Как работает двигатель при неправильно отрегулированных клапанах

Рабочая температура мотора высокая, а при нагреве металл расширяется. Если регулировка не соответствует заводским показателям, ухудшается работа движка и наблюдаются следующие проблемы:

- Впускной клапан не возвращается на свое место.

- В образовавшуюся щель выбрасывается топливная смесь.

- Выпускной клинкет не охлаждается, поэтому быстрее приходит в негодность из-за неполного прилегания к блоку.

- Компрессия не соответствует нормальным значениям, соответственно, уменьшается мощность, и узел значительно теряет ресурс.

Если зазор увеличивается, открытие впускных затворов происходит позже, следовательно, рабочая смесь не попадает в нужном количестве. Мотор начинает плохо работать, появляются стуки.

Зачастую ситуация сопровождается запаздыванием выпускных клинкетов, и отработанные газы не полностью «уходят» из цилиндров.

При неправильной регулировке силовой агрегат работает шумно, повышается износ деталей, пропадает мощность. Решение проблемы не откладывается «на потом»: двигатель может выйти из строя в любой момент.

Описание устройства мотора К7М 1.6 литра 8v

В 1995 году на первом поколении модели Megane дебютировал силовой агрегат новой K-series: это был мотор с распределенным впрыском топлива, чугунным блоком, 8-клапанной головкой без гидрокомпенсаторов, ременным приводом ГРМ, единой катушкой зажигания на 4 цилиндра. Первое время сборку всех агрегатов серии осуществляли на заводе в испанском Вальядолиде.

В 2004 году после снятия с производства первого поколения Megane и Scenic сборку двигателя перенесли в Румынию, где он стал основным силовым агрегатом для бюджетного бренда Dacia. Вскоре такой мотор стал активно поставляться в Россию, где ставился не только на недорогие модели Renault Logan или Sandero, но и на популярный на нашем рынке универсал Lada Largus.

Онлайн-мануал для этого двигателя вы можете найти тут

Много полезной информации выложено в Club-Renault.ru

Диагностика электродвигателя

Под диагностикой подразумевается измерение определенных параметров электродвигателя в рабочем режиме и без напряжения.

Обычно измеряют следующие параметры:

- Температура . Это универсальный параметр, который может многое сказать о состоянии двигателя. Оперативное измерение температуры корпуса производится с помощью пирометра или тепловизора. В некоторых случаях в двигателе должен быть установлен термодатчик, обеспечивающий постоянный контроль температуры. Подробно о температурном режиме и перегреве электродвигателя читайте здесь.

- Ток . Сравнив номинальный (рабочий) ток с измеренным, можно оценить состояние электродвигателя и привода в целом.

- Вибрация . При увеличении уровня вибрации может произойти механическое разрушение двигателя. Этот параметр оценивают при помощи специального оборудования.

На обесточенном двигателе производят измерение сопротивления изоляции с помощью мегаомметра.

На основании результатов перечисленных измерений и их сравнения с номинальными значениями можно сделать вывод о необходимости ремонта.