Беспокрасочное выправление вмятин

Данный способ удаления неровностей на поверхности кузовных элементов в настоящее время обрёл высокую популярность. Подобные методы по душе любому автовладельцу, так как в процессе эксплуатации ТС часто возникновение «обидных» дефектов на поверхности деталей кузова. Такие повреждения могут возникнуть в результате намеренного или ненамеренного воздействия рук и ног, из-за града, неудачной парковки и прочих факторов.

Главным достоинством такой реставрации является высокое качество выполненной работы.

Советский автопром для такого ремонта не годится в силу мягкого кузовного покрытия. Своими руками подобное восстановление лучше не производить, так как без должного навыка и наличия необходимых инструментов избавиться от вмятин без нарушения ЛКП практически невозможно.

Ремонт алюминиевых деталей автомобиля

Для изготовления кузовных деталей автомобиля (капот, двери, крылья и т.д.) все чаще производителями вместо обычной стали используется алюминий. Алюминий имеет несколько преимуществ, благодаря которым его все чаще используют в автомобилестроении. Это достаточно легкий материал, что позволяет значительно снизить общую массу автомобиля и улучшить управляемость и ходовые характеристики. Чем меньше масса машины, тем меньше она потребляет топлива. Если все основные элементы кузова машины изготовлены из алюминия, то она будет потреблять на 15-20 процентов меньше топлива по сравнению с аналогичной машиной, но со стальными кузовными элементами. Алюминий обладает высокими антикоррозионными свойствами.

Ремонт алюминиевых деталей автомобиля значительно отличается от ремонта стальных изделий. Этот материал обладает высокой пластичностью, что позволяет без особых усилий придавать ему любую форму.

Алюминий является очень пластичным материалом. Это означает, что даже при легком механическом воздействии будут появляться повреждения

Поэтому ремонт алюминиевого кузова автомобиля должен производиться опытными специалистами и с особой осторожностью. Для ремонта могут применяться различные методы и инструменты, здесь все будет зависеть от конкретного вида повреждения

Ремонт алюминиевых кузовных деталей имеет ряд технологических особенностей, которые обязательно стоит учитывать:

Для того чтобы при ремонте избежать возможность появления гальванической коррозии необходимо использовать специальные инструменты. Данный тип коррозии вызывают частицы стали, которые попадают на алюминий. Если инструменты ранее использовались для ремонта стальных деталей, то на них могут остаться частички металла. Для работы с алюминием необходимо иметь специальный набор инструментов для рихтовки. Ремонтные работы следует выполнять в отдельном изолированном помещении, потому что даже мелкие частички стали, которые летают в воздухе, могут оседать на алюминий, вызывая тем самым разрушительные процессы.

Ремонт алюминиевых деталей, необходимо выполнять сразу после появления даже малейших повреждений

Не важно, крыло это или дверь, необходимо незамедлительно приступать к устранению дефекта, чтобы не допустить серьезных последствий. Все дело в том, что на поврежденном участке нарушается целостность оксидной пленки, которая выполняет защитную функцию

Нарушение защитного слоя может привести к появлению коррозии и дальнейшему разрушению алюминия.

Для ремонта сложных дефектов алюминиевых элементов кузова автомобиля может потребоваться сварка. В этом случае нельзя использовать обычную электродуговую сварку, так как при сильном нагреве алюминий будет окисляться, в результате чего сварной шов будет некачественный. Сильный нагрев от обычной сварки может прожечь алюминий. Для сварки алюминия применяется специальная аргонодуговая сварка. Для этого потребуется наличие специального оборудования, такую сварку могут выполнять только профессиональные сварщики. Лучше всего обратиться в специализированный автомобильный сервис, чем искать необходимое оборудование и заниматься сваркой самостоятельно.

Алюминий достаточно плохо поддается рихтовке, потому что материал даже при нагревании очень плохо тянется. Штампованные алюминиевые элементы кузова машины рихтовать проще всего. Для того, чтобы быть уверенным в успешном ремонте алюминиевых деталей автомобиля, лучше обратиться к профессионалам, например в компанию АвтоАнт.

Как выпрямить раму?

Большая часть энергии во время аварии поглощается рамой.

В зависимости от природы аварий, могут возникнуть дефекты следующих видов:

- Смещение в горизонтальной и/или вертикальной плоскости

- Скручивание рамы

- Искривление рамы

- Искривление поперечин

Часто, при аварии, возникают несколько видов повреждений одновременно. Часть рамы может сдвинуться как в бок, так и одновременно вниз.

При незначительном повреждении раму можно выправить. Если повреждение слишком серьёзное, чтобы его можно было устранить, то вырезается повреждённый металл и приваривается новый, с учётом размеров расстояний между контрольными точками. Сварочные соединения усиливаются специальными накладками. Как правильно резать сваривать и усиливать раму мы рассмотрим в этой статье ниже.

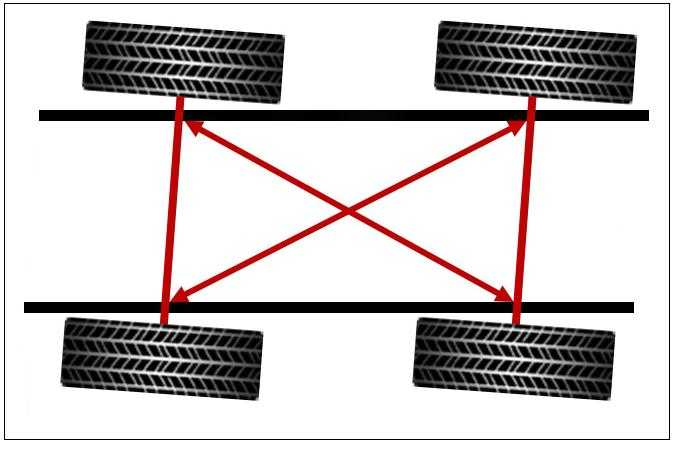

Повреждённая рама может быть причиной наклона кузова на одну сторону, повышенного износа элементов подвески и покрышек. Два наиболее частых повреждения рамы – скручивание и сгибание вниз (иногда одновременно в бок). Отличие этих двух повреждений едва различимое, но важное с точки зрения ремонта. К сожалению, ремонт изгиба как скручивания или наоборот может вызвать дополнительные повреждения, которые будет сложно или невозможно устранить.

Скручивание рамы может произойти, если автомобиль с разгона попал в траншею. Один из главных симптомов скрученной рамы – автомобиль наклоняется вниз с одной из сторон. На фото ниже можно увидеть сильное скручивание рамы, глядя с задней части автомобиля. Одна сторона рамы смещается вниз, а другая вверх. При таком повреждении автомобиль может вести себя нестабильно, особенно на поворотах и на высокой скорости. Скручивание рамы обычно бывает только в её центральной секции. При этом повреждение может проявляться по всему кузову. После ремонта края рамы встанут на место, так как скрученная центральная секция их держала в неправильном расположении. Если не правильно диагностировать скручивание рамы и править её неправильно расположенные отдельные части, то можно только усугубить повреждение.

На пикапе заметен наклон одной части кузова из-за изменения геометрии рамы.

Другой вид деформации, когда одна из продольных балок смещена, то это влияет и на центральную секцию. Рама принимает форму параллелограмма. Такое повреждение может влиять на подвеску и, при движении, машина будет ехать под углом (передняя ось может не на одной линии с задней).

Перекос рамы может изменить положение подвески

Измерение «геометрии» рамы должны выявить степень её повреждения. После понимания направления и степени смещения элементов рамы, рама закрепляется и применяется специальное вытягивающее оборудование для возвращения первоначальной формы. Используются гидравлика и цепи. Нужно избегать концентрированного воздействия в одно точку, подкладывая деревянные блоки, чтобы распределить усилие на большую площадь.

Рама имеет так называемую память. Металл стремиться возвратиться в первоначальное положение. Важно правильно «помочь» ему принять оригинальную форму и положение при помощи вытягивающих устройств. Неправильные действия при ремонте становятся причиной дополнительной деформации рамы и усложнения ремонта.

Главное правило при вытягивании в кузовном ремонте, которое относится и к раме – вытягивать в противоположном удару направлению и последовательности. Вытягивать деформацию нужно постепенно, с промежуточными измерениями расстояний между контрольными точками. Последовательность такая: вытягивать, удерживать в натянутом состоянии и продолжать вытягивание снова. Делайте перетяжку немного дальше оригинальных параметров, так как металл немного возвращается обратно после ослабления вытягивающего усилия.

Если рама не подвергалась термической обработки на заводе, то возможно нагреть поврежденный элемент для облегчения процесса выправления. При использовании нагрева металл должен остывать естественным путём.

Ремонт алюминиевых деталей кузова

Всем любителям авто премиум сектора посвящается.

В погоне за динамическими чертами, автоконцерны используют технологические ухищрения, которые не только лишь понижают массу машинки, да и принуждают ценник подпрыгнуть до неописуемых значений. Посреди их:

В погоне за динамическими чертами, автоконцерны используют технологические ухищрения, которые не только лишь понижают массу машинки, да и принуждают ценник подпрыгнуть до неописуемых значений. Посреди их:

Легкий, крепкий, элегантный, но страшно дорогой карбон, который состоит и слоев углепластика, которые склеены меж собой и сшиты резиновыми нитями. И алюминий, на создание одной тонны которого, уходят энергозатраты, сравнимы с месячным потреблением 100 квартирного дома. Но что созодать, если реализовался ужасный сон – вмятина либо скол на дюралевом капоте либо крыле? – Отставить панику и пристально читать эту статью.

С одной стороны

В защиту Германских и Британских премиум каров скажем, что алюминий легче аналогичного сплава стали, сохраняя этот же уровень прочности.

Алюминий – достаточно вязкий сплав, который при столкновении поглощает на себя бОльшую часть кинетической энергии, что выручило не одну жизнь.

Этот сплав имеет запредельное сопротивление коррозии, что откладывает визит к «кузовщикам» на пару лет.

Но с иной

Накладность в производстве. Если ординарными словами – необходимо провести ток неописуемой силы через 4 тонны породы, чтоб получить одну алюминия. Потом очистить и обработать. Сейчас сравним со сталью – сплав чугуна с углеродом и незначимыми примесями, в промышленной печи.

Соединяют алюминий клепками и клеем, аргонной либо лазерной сваркой, что куда дороже старенькой хорошей электронной либо газовой.

Ремонт алюминия – тот еще вызов. Но про это последующий раздел.

Не сваркой единой, либо как починить дюралевые детали.

Не любая мастерская берется за ремонт. И дело не в лени либо исповедании мастеров – а в серьезных правилах обработки этого сплава.

Хим характеристики 13 элемента повторяющейся таблицы не разрешают употреблять обычные технологии сварки и рихтовки. Начнем с того, что при содействии со сталью, возникает химическая коррозия, которая повреждает алюминий.

Конкретно потому перед кузовными работами необходимо убрать всю железную стружку, которая въелась в стенки средних СТО. Необходимы массивные вытяжки либо магниты, которые способны обеспечить в помещении «антистальной карантин».

Очередное требование – особые инструменты, которые подступают лишь к алюминию. Начиная от набора ключей, заканчивая сварочными аппаратами. Усложняется все разными методами производства кузовных деталей из алюминия, которые можно поделить на

Ремонт первого типа сопоставимо с восстановлением легковой машинки опосля лобового столкновения с КАМАЗом – просто нереально. Дело в том, что при любом действии на литую деталь нарушается структура сплава, он становится тоньше, серьезно теряет в прочности и становится хрупким. Поможет лишь полная подмена уникальной детали.

Штампованные детали поддаются ремонту лишь в случае незначимых повреждений: вмятин, трещинок либо разрывов. В неприятном случае – неизбежная подмена детали.

С дюралевыми профилями дело обстоит легче. Покоробленный участок сплава вырезается, заместо него вставляется таковой же профиль, который усиливается твердым каркасом. При всем этом употребляется только аргонодуговая сварка в стерильном от стали помещении.

Результат

Подводя черту, скажем: дюралевые детали владеют суровыми преимуществами по сопоставлению со сталью

Тут и наименьший вес, без утраты прочности, сохранность, что важно в нынешних реалиях и экономия на антикоррозии. Но стоят дюралевые детали уж больно недешево

При том слово больно – в прямом смысле.

Добавим непригодность к ремонту опосля суровых повреждений и политику цен дюралевого капота либо крыла. Плюс – не все мастерские берутся за эту работу. А из тех, кто готовы – отменно создать могут лишь единицы

Доверяйте лишь испытанным СТО, направьте внимание на чистоту в цеху и будьте осторожны на дорогах!

Оригинал

Для изготовления оригинальных деталей, которые поставляются для сборки автомобиля, используется определенная технология. Благодаря этому производятся детали, соответствующие всем конструкционным особенностям конкретного автомобиля и техническим требованиям, заложенным конструкторами.

Кроме того, металлические оригинальные детали подвергаются специальной антикоррозийной обработке, которая надежно защищает деталь от появления коррозии.

Цена душевного покоя

Приобретая оригинальную деталь, вы можете быть уверены в том, что при ее установке зазоры на автомобиле будут соответствовать заводским стандартам. Именно нарушения геометрии бывают причиной отказа некоторых мастеров от работы с неоригинальными запчастями. Для их подгонки может потребоваться определенное время и силы. Однако и цена на оригинальные элементы кузова в разы может превосходить стоимость аналогов.

Неоригинал

Неоригинальные детали до сих пор вызывают некое недоверие к качеству. А возникло оно в тот момент, когда российский рынок переполнили дешевые и некачественные китайские товары.

Понятие «неоригинал» стало именем нарицательным и звучало как синоним к слову «китай». Однако в последние годы отношение к неоригинальным кузовным деталям кардинально изменилось. На российском рынке автозапчастей широко представлена продукция европейских стран, отличающаяся очень хорошим качеством. Кроме того, хорошо зарекомендовали себя сертифицированные тайваньские запчасти известных брендов. К сожалению, подавляющее большинство китайских производителей и сейчас значительно уступает в качестве продукции своим конкурентам.

Альтернатива «оригиналу»

Координатно-измерительное оборудование Обратим взор на производителя, чья продукция не уступает тольяттинской. Это ПО «Начало» из Набережных Челнов. Вот уже более двух десятилетий эта компания снабжает наши автомобили тормозными колодками, дисками сцепления, шаровыми опорами, рычагами подвески и другими автокомпонентами.

Есть в ассортименте предприятия и кузовные детали. Впрочем, есть – это слабо сказано. По данной продукции ПО «Начало» безусловный лидер вторичного рынка. Судите сами: ежегодно предприятие выпускает около миллиона кузовных деталей, охватывая большинство марок и моделей российских автомобилей и рестайлинговых модификаций.

Ассортимент насчитывает более 100 наименований – это двери, капоты, крылья, панели крыши, разнообразные защиты картера, рамки радиатора, балки и другие изделия и комплектующие (например, усилители капота).

Внушительно. Впрочем, широтой да размахом нашего читателя не удивишь. Он человек прагматичный, а потому сразу поинтересуется: а как там с качеством? Чтобы ответить на этот вопрос, определимся со слагаемыми этого самого качества. Применительно к деталям кузова они таковы: – высококачественная листовая сталь с «правильной» микроструктурой; – точная штамповая оснастка, мощные прессы и неукоснительное соблюдение технологических требований; – контроль качества изделий, гибкая обратная связь с производством.

А теперь пройдем по означенным пунктам.

Внешний ремонт

Этот тип восстановления кузова можно осуществить в домашних условиях. Ремонт локального типа не требует трудоемких действий, и применяется при устранении незначительных повреждений. В кузовной ремонт входит восстановление:

- царапин и сколов;

- вмятин небольшого размера;

- ранней стадии ржавчины металла.

Внешний ремонт кузова выполняется с применением:

- стандартного набора инструментов для кузовного ремонта;

- полироли;

- краски.

Устранить габаритные повреждения элементов внешний ремонт не может. Дополнительно могут потребоваться инструменты для аэрографии и обработка стеклотканью.

Что надо знать и как подготовиться к ремонту алюминиевых панелей кузовов в условиях СТО?

Итак, важные особенности работы, следующие из свойств «крылатого металла»:

- Пластичность алюминия, такая удобная для формования кузовных панелей, не позволяет использовать сильные удары обратными молотками, диктует принципиально другую технологию работы со споттерами и наличие иных шпилек, петель и других приспособлений по конфигурации и материалам.

- Защитная пленка окисла (видимый серый налет), которой алюминий быстро покрывается на воздухе требует увеличенной практически в два раза силы тока до 7500А и более, используемых споттерами по сравнению со сталью (1200-3800А). По этой причине споттеры для алюминия – это отдельный тип оборудования. Лучшими образчиками по соотношению цена/качество является линейка GYSPOT ALU PRO.

- Подверженность электрохимической коррозии при контакте со сталью. Во избежание в последующем после ремонта коррозионном разрушении кузова следует строго соблюдать следующие меры:

Сварка деталей должна производиться MIG полуавтоматами в среде аргона с применением специальной алюминиевой проволоки с добавками кремния, или магния. TIG сварка вольфрамовым электродом также может использоваться, но требует высокой квалификации, и при этом низкопроизводительна и проблематична в получении качественного длинного шва. Оптимальным оснащением для сварки Al является горелки типа Spool Gun, где катушка с Al проволокой расположена на горелке, что существенно облегчает работу и повышает производительность.

Соединение клепанием в основном применяется, когда сварка невозможна и требуется соединить стальную конструкцию с алюминиевой. Такие конструкционные решения получают все более широкое распространение. Для ремонта и замены таких элементов кузова нельзя обойтись без двух типов оборудования:

– Клепальник для самопроникающих заклепок типа GYSPRESS

– Аппарат для высверливания сварных точек

Для предотвращения электрохимической коррозии при соединении стали с алюминием между сопрягаемыми деталями прокладывается слой клей, который к тому же дополнительно укрепляет конструкцию.

Потенциальная пожароопасность участка. Алюминиевая пыль обладает высоким индексом возгорания при превышении определенной концентрации. Следует исключить удаление пыли обдувом, а сбор ее осуществлять всасыванием в «пылесосы», имеющие сертификат взрывозащищенного оборудования ATEX

При соблюдении перечисленных требований к рабочему месту, наличии соответствующего оборудования и обученного персонала кузовная станция не будет ограничивать прием в ремонт современных автомобилей и получит дополнительный приток благодарных клиентов.

Комментарии

Рекомендованные статьи

25 февраля 2013

Американский кузовной массаж

7 сентября 2018

Единство турбины и дизеля

14 октября 2015

Подъемная мощность

4 октября 2022

Параллельный импорт в АВТОДОМ Алтуфьево

23 октября 2018

Обслуживание оборудования: мифы и реальность

11 ноября 2013

Правила хранения ГСМ на автосервисе

Специальная грунтовка и эмаль

Подготовка металла к этому способу займет некоторое время, а дальнейший процесс потребует быстроты и сноровки. Для того, чтобы найти чем покрасить алюминий, возможно, придется посетить не один строительный магазин. Но, если удалось приобрести специальную краску, и грунтовку, чтобы окрасить алюминиевый профиль в подходящий цвет, или просто обезопасить его от разрушающих воздействий, это только начало поэтапного процесса. Затем начинается альтернативная технология нанесения красящего состава:

хорошенько ошкурить изделие с помощью наждачной бумаги;

обезжирить профиль специальным составом;

максимально оперативно загрунтовать специально приобретенной грунтовкой, завершить нанесение грунтовки раньше, чем закончилось предварительное обезжиривающее воздействие;

равномерно нанести краску из аэрозольного баллончика, на приготовленный грунт;

поставить изделие сохнуть, а потом покрыть защитным лаковым слоем.

Существует и более простая версия окрашивания, для тех, у кого есть шлифовальный станок. После того, как деталь отшлифована, на нее быстро наносятся специальные эмали, в скрупулезном следовании инструкциям, указанным на упаковке. При наличии специализированного оборудования, и этот способ достаточно прост. Если обладать химическими знаниями, и соответствующими реактивами, то можно изготовить алюминий в окрашенном виде от желтого, до коричневого цвета. Но здесь нужно знание механизма химических реакций, и специализированные реагенты.

Как оценить эффективность внедрения бережливого производства

Оценивать эффективность внедрения технологий бережливого производства можно по нескольким параметрам. Первым, безусловно, будет экономический. При этом оценивать экономический эффект необходимо на всех стадиях производства.

Другим важным параметром является степень повышения эффективности работы всего предприятия и уровня мотивации сотрудников. Понять, как внедрение бережливого производства сказалось на мотивации сотрудников, можно через руководителей отделов или команд. Помните, что внутренние оценки коллектива обладают субъективностью.

Важно также оценить, какое влияние lean-технологии оказали непосредственно на продукт и его свойства. Эти результаты — одни из самых важных. Прогресс продукта по технических характеристикам, безусловно, скажется на объеме продаж и степени удовлетворенности потребителей.

Из чего делают кузова автомобилей?

Ни в одном другом элементе автомобиля не использовано так много разнообразных материалов, как в кузове. В данной статье мы поговорим из чего делают кузова автомобилей? Какие технологии появились?

Для изготовления кузова необходимо сотни отдельных частей, которые затем нужно соединить в одну конструкцию, соединяющую в себе все части современного автомобиля. Для легкости, прочности, безопасности и минимальной стоимости кузова конструкторам необходимо все время идти на компромиссы, искать новые технологии, новые материалы.

Рассмотрим недостатки и преимущества основных материалов, используемых при изготовлении кузовов авто.

Сталь для кузова автомобиля

Основные детали кузова изготовляют из стали, алюминиевых сплавов, пластмасс и стекла

. Причемпредпочтение отдается низкоуглеродистой листовой стали толщиной 0,6…2,5 мм .

Это вызвано ее высокой механической прочностью, недефицитностью, способностью к глубокой вытяжке (можно получать детали сложной формы), технологичностью соединения деталей сваркой. Недостатками этого материала являются высокая плотность (кузова получаются тяжелыми) и низкая коррозионная стойкость, требующая сложных и дорогостоящих мероприятий по защите от коррозии

Сталь имеет хорошие свойства, позволяющие изготавливать детали различной формы, и с помощью различных способов сварки соединять необходимые детали в целую конструкцию. Разработан новый сорт стали, позволяющий упростить производство и в дальнейшем получить заданные свойства кузова.

Изготавливается кузов в несколько этапов.

С самого начала изготовления из стальных листов, имеющих разную толщину, штампуются отдельные детали. После эти детали свариваются в крупные узлы и с помощью сварки собираются в одно целое. Сварку на современных заводах ведут роботы, но и ручные виды сварки также применяются.

Преимущества стали:

- низкая стоимость,

- высокая ремонтопригодность кузова,

- отработанная технология производства и утилизации.

Недостатки стали:

самая большая масса,

требуется антикоррозийная защита от коррозии,

потребность в большом количестве штампов,

дороговизна,

ограниченный срок службы.

Кузов Mercedes-Benz CL является примером гибридной конструкции, т.к. при изготовлении применялись – алюминий, сталь, пластик и магний

. Из стали изготовлены днище багажного отделения и каркас моторного отсека, и некоторые отдельные элементы каркаса. Из алюминия изготовлен ряд наружных панелей и деталей каркаса. Из магния изготовлены каркасы дверей. Из пластика изготавливают крышку багажника и передние крылья.

Алюминий для кузова автомобиля

Алюминиевые сплавы для изготовления автомобильных кузовов начали использовать относительно недавно. Используют алюминий при изготовлении всего кузова или его отдельных деталей

– капот, двери, крышка багажника.

Алюминиевые сплавы применяются в ограниченном количестве. Поскольку прочность и жесткость этих сплавов ниже, чем у стали, поэтому толщину деталей приходится увеличивать и существенного снижения массы кузова получить не удается. Кроме того, шумоизолирующая способность алюминиевых деталей ниже, чем стальных, и требуются более сложные мероприятия для достижения акустической характеристики кузова.

Виды ремонта кузова

В домашних условиях восстановление проводится с помощью нескольких методов:

- Сложный.

- Локальный (мелкий).

- Покраска и полировка.

Ремонт кузова своими руками требует тщательной предварительной подготовки. Рекомендуется изучить последовательность действий и посмотреть видео «Как самому сделать кузовной ремонт».

Сложный ремонт

Сложный кузовной ремонт авто, выполненный своими руками, предусматривает проведение рихтовки различных вмятин. При необходимости осуществляется замена поврежденных элементов, например, крыла, восстановление геометрии и сварка полуавтоматом.

Мелкий ремонт

Мелкий ремонт кузова автомобиля своими руками используется для коррекции небольших вмятин, сколов и царапин. В противном случае они могут повлечь за собой появление очагов коррозии (ржавчины). Мелкий ремонт авто своими руками проводится только после окончания гарантийного срока.

Кузовные работы включают в себя:

- Восстановление геометрии проводится после демонтажа всех съемных элементов.

- Устранение вмятин и следов коррозии, залатывание дыр и удаление всех дефектов. При наличии безнадежных элементов проводится их замена.

Полировка и покраска

Кузовной ремонт и покраска – этапы, требующие особого внимания. Не стоит зачищать поверхность, которая превышает по размеру поврежденные участки. Завершающим этапом кузовного ремонта и покраски своими руками является нанесение краски с помощью компрессора.

Самоочищающаяся краска

Новые технологии машиностроения направлены не только на инновационные конструкторские особенности. Они также касаются дизайна и внешнего вида изделий. Один из крупнейших автопроизводителей компания Nissan поставила себе цель создать автомобильную краску, которая позволит свести повседневный уход за машиной к минимуму.

Краска нового типа работает благодаря ультратонкому слою, состоящему из наночастиц, которые отталкивают от себя пыль, грязь, машинное масло, органические растворители и другие типы загрязнителей, способные оседать на поверхности автомобилей. Для тестов полученного материала была выбрана модель Nissan Note. Для чистоты эксперимента машины покрывали краской, произведённой по новой технологии, лишь наполовину, чтобы иметь возможность сравнивать результат со стандартным покрытием.

Технология, которую опробовали в течение нескольких месяцев, называется Ultra-Ever Dry. Работает она за счёт того, что между окружающей средой и краской возникает тонкий воздушный нанослой, отталкивающий инородные агенты с поверхности. Кроме того, что Ultra-Ever Dry позволит в десятки раз увеличить время между мойками авто, она защитит корпус от деформации вследствие контакта с влагой, что продлит время эксплуатации и сохранит на длительное время безупречный вид модели после схождения с конвейера.

Сколько компонентов

Автомагазины и рынок предлагают множество вариантов шпатлевки. Продавцы часто рекомендуют новичкам однокомпонентную шпатлевку, поскольку её легче использовать (наносим — ждем, пока высохнет — шлифуем). Но такой вариант подойдет скорее для предпродажной подготовки автомобиля, чем для качественного ремонта. Такой вид шпатлевки очень чувствителен к вибрациям и может растрескаться уже через пару месяцев.

Для более качественного восстановления следует выбрать двухкомпонентную шпатлевку. Она состоит из непосредственно самой шпатлевки и утвердителя. Перед нанесением на поврежденный участок следует тщательно смешать оба элемента (пропорции по инструкции). Чем больше утвердителя, тем быстрее высыхание. Учтите, что более эластичную шпатлевку легче равномерно распределять по поверхности.

Если деталь имеет сильные повреждения — глубокие вмятины до 5 мм, то необходимо предварительно использовать шпатлевку со стекловолокном. Она поставляется со специальным клеем, который имеет очень сильные сцепные свойства. Так вы создадите крепкую и довольно ровную основу для дальнейших работ.