Ремонт или замена клапанов

С клапанами случаются те же проблемы, что и с сёдлами, это сопрягаемые детали и поломки у них одинаковые: клапан может прогореть, на тарелке может образоваться трещина, износ, кроме этого может быть изношен стержень клапана. Как правило, клапан гнётся только когда встречается с поршнем либо с посторонним предметом, при нормальной работе он не гнётся, так как благодаря пружине постоянно работает на растяжение, а не на сжатие.

При износе тарелки клапана, когда там образуется неправильная фаска, клапан можно поправить, ту же самую операцию нужно будет проделать и с седлом, проточив на нём ответную плоскость.

Основные дефекты и неисправности блока цилиндров двигателя

Начнем с того, что существует два вида блоков цилиндров:

- чугунные БЦ;

- блоки из алюминиевых сплавов;

Как правило, блоки из чугуна дополнительно упрочнены при помощи графита, а облегченные изделия из алюминия делают гильзованными (в блок вставляется гильза из чугуна). Также существуют алюминиевые блоки цилиндров без гильз. В состав сплава включен кремний, который значительно упрочняет блок.

Что касается гильзованных блоков, гильзы бывают «мокрыми» и «сухими». В первом случае охлаждающая жидкость напрямую контактирует с гильзой, тогда как во втором гильза плотно запрессована в тело блока во время изготовления.

Так или иначе, каждое решение имеет свои плюсы и минусы, а также в процессе эксплуатации возникают различные повреждения и дефекты блока цилиндров или дефекты гильз блока (в зависимости от типа БЦ).

Ремонт блока цилиндров необходимо начинать с установления причины неисправностей и дефектовки. Зачастую основной проблемой на моторах с большим пробегом является износ поверхности цилиндра или гильзы. На поверхности (зеркале) цилиндра появляются задиры, могут образоваться трещины, раковины и т.д.

Также нередко возникает износ цилиндров по направлению оси коленвала. Как правило, к повреждениям цилиндров на «свежем» моторе приводит перегрев двигателя или гидроудар, а также снижение уровня или значительная потеря свойств моторного масла.

Реже причиной дефектов блока становится неожиданное разрушение поршневых колец и другие непредвиденные поломки. Еще добавим, что в БЦ часто происходит деформация постели подшипников коленвала и т.п.

- Что касается износа поверхностей цилиндров, в этом случае такой износ зачастую является «естественным», то есть становится результатом эксплуатации двигателя в нормальных рабочих режимах. Сам ремонт цилиндров в этом случае зачастую предполагает расточку и хонингование цилиндра (нанесение хона). Это позволяет убрать эллипсность цилиндра, удалить царапины и задиры на зеркале.

- Более сложным случаем можно считать обрыв шатуна,

так как повреждения обычно более серьезные. Также причиной возникновения дефектов блока является и обрыв клапана, разрушение седла клапана и т.д. Результат — задиры на поверхности цилиндра и другие повреждения. Также в списке частых неисправностей следует выделить трещины блока или гильзы. - Еще добавим, что существуют так называемые «скрытые» проблемы, то есть определить дефекты визуально в рамках поверхностного осмотра может быть затруднительно. При этом неквалифицированный ремонт, который ограничен банальной заменой изношенных частей, все равно приведет к тому, что двигатель потребуется разбирать повторно через несколько сотен или тыс. километров пробега.

К указанным «скрытым» дефектам, прежде всего, следует отнести деформацию блока цилиндров. Зачастую такая деформация является следствием нарушения технологии в процессе изготовления блока. Простыми словами, если в блоке не снять внутреннее напряжение, возникнет деформация.

Кстати, данная проблема больше присуща блокам из чугуна. Также к деформации блока (как чугунного, так и алюминиевого) может привести перегрев двигателя или его неравномерный нагрев во время эксплуатации.

Renault Megane АКПП 1,6 16 115 л/с › Бортжурнал › Сборка, установка ГБЦ, ГРМ и все такое!

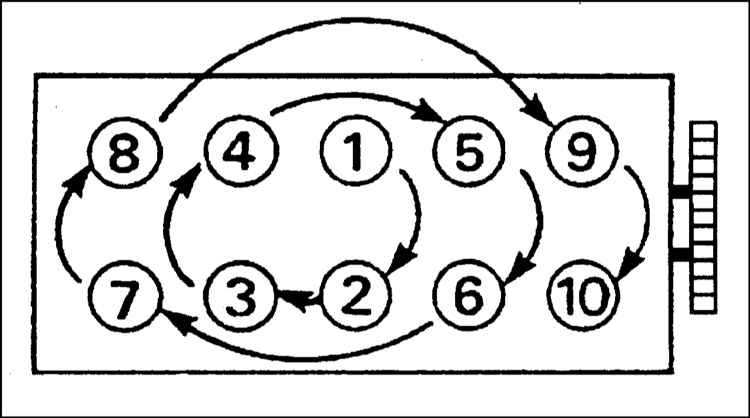

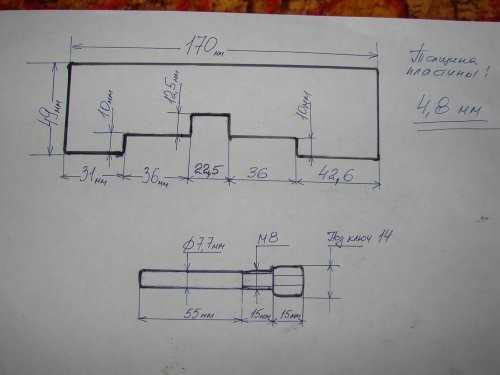

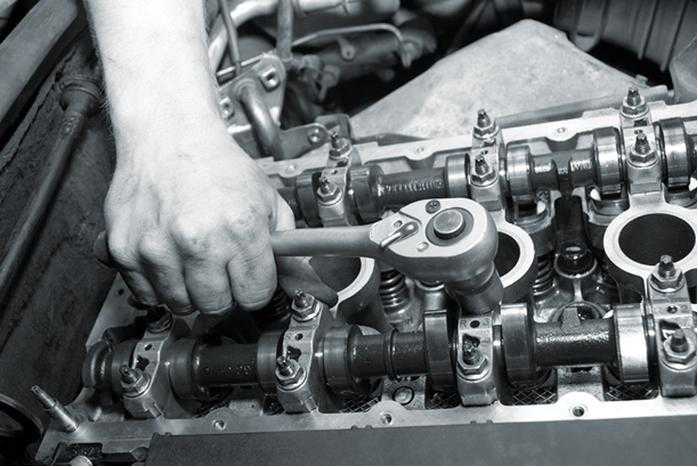

После утомительной притирке клапанов и засухаривания наконец устанавливаем ГБЦ на место. Проблем с притиркой особо не было, но пришлось шарошить все выпускные и впускные клапана, пришлось делать направляющую 5,5 мм под шарошку. Это все мелочи результат порадовал, после окончательной притирки клапаночки сидят лучше заводского штампа!Фото-1.Прежде чем устанавливать ГБЦ обязательно купите новые болты для крепления ГБЦ — цена вопроса 800 руб.Фото — 2.Устанавливаем прокладку, ГБЦ, берём новые болты и динамометрический ключ (хорошая штука скажу я вам).Фото — 3.С помощью ключа устанавливаем значение равное 20 н.м. и протягиваем болты в следующем порядке.Фото — 4.Далее в том же порядке с 1 по 10 закручиваем поворотом ключа 90 градусов (приблизительно получиться 58-60 н.м по динамометрической шкале). Со старыми болтами это может не прокатить имейте это в виду. Здесь ВСЁ

…Обязательно зафиксируйте коленвал в верхней мёртвой точке до того как уложите валы, ВНИМАНИЕ, шестерня ГРМ коленвала сидит на конусе не смотря на то, что в ней есть пробел под шпонку это враньё, пока она не прижата болтом она не вращается, будьте внимательны. Установите в гнездо головки блока первого цилиндра в которой ещё не лежат валы, длинною отвертку, вставте болт в каленвал и слегка прижмите

Крутиться вал легко, сильно не зажмёте не бойтесь, смотрите на отвертку и ловите ВМТ. Маркером сделайте отметку как выловете. В блоке с права под датчиком найдите болт, открутите его, зафиксируйте положение каленвала (приспособление и чертёж прилагается на фото 10), либо используйте показания длинной отвёртки ВМТ.Фото — 5.Устанавливаем на место толкатели и рокера, предварительно обильно смажьте маслом.Фото — 6.Подготовте валы и уложите их не место, обильно смажьте маслом постели приопускающие шейки валов.Фото — 7Подготовьте крышку ГБЦ, предварительно очистив от старого герметика.Фото — 8.Нанесиле герметик на ГБЦ и установите крышку предварительно зафиксировав валы приспособлением которое пришлось делать самому.Фото — 9,10,11,12.Затените болтики в порядке как на рисунке, с помощью динамометрического ключа с установленным усилием 13-15 н.м. С учетом того, что каленвал находиться в ВМТ, клапана не погнет смелее.Фото — 13,14Далее убедитесь что коленвал не прокручивается, а валы зафиксированы приспособлением как показано на фото 11. Установите ремень и ролики, натяните ремень с помощью ролика по часовой стрелке (лдя этого понадобиться ключ на 16 и шестигранник из набора № 7 или ![]() Проверте натяжку ремня визуально не сильно и не слабо.Фото — 15.На крепёжный болт каленвала голвка на 18 и головочный удленитель, дайте нагрузку 20 н.м.с помощью динамометрического ключа и поверните ключ на 100 градусо на затяжку.Фото 16.Удалите болт фиксации каленвала и пластину фиксации распредвалов. Прокрутите каленвал 2-3 раза проверте ВМТ(отвертка в первом цилиндре) и положение распред валов с помощью приспособления для фиксации (моя пластина на фото 11). Если все сходиться значить можно позволить фронтовые сто грамм. И так ремень установлен, начинаем вешать остальную херь. Об этом чуть позже спать хочу!

Проверте натяжку ремня визуально не сильно и не слабо.Фото — 15.На крепёжный болт каленвала голвка на 18 и головочный удленитель, дайте нагрузку 20 н.м.с помощью динамометрического ключа и поверните ключ на 100 градусо на затяжку.Фото 16.Удалите болт фиксации каленвала и пластину фиксации распредвалов. Прокрутите каленвал 2-3 раза проверте ВМТ(отвертка в первом цилиндре) и положение распред валов с помощью приспособления для фиксации (моя пластина на фото 11). Если все сходиться значить можно позволить фронтовые сто грамм. И так ремень установлен, начинаем вешать остальную херь. Об этом чуть позже спать хочу!

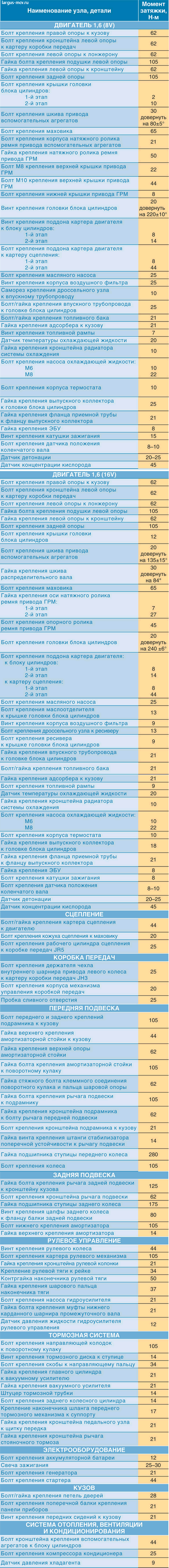

Моменты затяжки резьбовых соединений, последовательность и процедура затяжки

Ниже приведены моменты затяжки резьбы на наиболее ответсвенных узлах, детялях и соединениях. Таблица поделена на основные разделы: двигатель, подвеска, тормоза и т.д.

Универсальные величины моментов затяжки, исходя из размеров крепежа

Большинство деталей крепления должно затягиваться определенным моментом затяжки.

Момент затяжки это вращательное усилие, приложенное к резьбовой детали — гайке или болту. Перетягивание детали крепления может ослабить ее и вызвать поломку, в то время как недотягивание может вызвать, в конце концов, ее ослабление. Болты, винты и шпильки, в зависимости oт материала из которого они изготовлены и диаметра их резьбы, имеют определенные величины моментов затяжки, многие из которых приведены в технических данных. Тщательно выполняйте эти рекомендации. Для деталей крепления, по которым не приведены моменты затяжки, здесь приведена общая таблица величин моментов затяжки в качестве руководства. Эти величины моментов затяжки относятся к сухим (несмазанным) деталям крепления, вворачиваемым в сталь или чугун (но не в алюминий). Как упомянуто ранее, размер и класс прочности детали крепления определяег момент затяжки, который можно безопасно приложить к ней. Цифры, приведенные здесь, относятся к деталям крепления класса 2 и 3. Детали крепления более высоких классов прочности могут выдерживать большие величины моментов затяжки

| Размер метрической резьбы | Нм |

| М6 | 9-12 |

| М8 | 19-28 |

| М10 | 38-54 |

| М12 | 68-96 |

| М14 | 109-154 |

| Размеры трубной резьбы | Нм |

| 1/8 | 7-10 |

| 1/4 | 17-24 |

| 3/8 | 30-44 |

| 1/2 | 34-47 |

Как затягивать

Если детали крепления установлены в определенном порядке, отпускайте и затягивайтеe их в определенной последовательности для предотвращения перекоса детали. Там, где эта последовательность имеет значение, она будет показана.

Если особенный порядок болтов не важен, руководствуйтесь следующим правилом, чтобы предотвратить перекос:

Сначала установите болты или гайки и закрутите их пальцами. Затем, затяните каждую из них на один полный оборот крест-накрест или по диагонали. Затем, возвратитесь к первой детали, и в той же последовательности затяните их все еще на полоборота. В заключение затягивайте каждую из них по четверть оборота до тех пор, пока каждая деталь крепления не будет затянута требуемым моментом. Для ослабления и снятия деталей крепления выполните эту процедуру в обратном порядке.

Для фиксации резьбы, если это необходимо, используют специальные составы (анаэробные фиксаторы) для резьбовых соединений.

Чем фиксируют резьбовые соединения

1 Гровер. Это пружинная разрезная шайба, используемая в качестве контрящего элемента. Гроверы нельзя применять на деформируемых материалах вроде алюминия и его сплавов, а также на меди или бронзе.

2 Полимерная вставка. В специальную канавку вставлена втулка, деформируемая при навертывании гайки на резьбу. После затягивания полимерная вставка увеличивает трение, препятствуя возможному ослаблению соединения от тряски. Недостатком подобного крепежа является ограниченное количество операций сборки/разборки.

3 Отгибная шайба. Подобные шайбы обычно изготавливают из мягкой стали и снабжают лапками. Одну из лапок отгибают на грань гайки, которую необходимо зафиксировать от отвертывания, а другую фиксируют по возможности на стягиваемой детали. Понятно, что такие детали относятся к одноразовым.

4 Клей или косметический лак. Из подручных средств для стопорения резьбы часто применяют лак для ногтей или клей. Основное достоинство таких приемов — простота и уверенность в том, что хуже не будет. Но указанные препараты работают не по прямому назначению, поэтому не стоит ждать от них серьезной защиты.

5 Шплинт. Металлический стерженек вставляют в сквозное отверстие и загибают его концы. Пока шплинт на месте, гайка не открутится. Понятно, что применять шплинты можно только со специальными гайками и болтами, имеющими отверстие. Кроме того, они не помогут зафиксировать болт или шпильку в теле детали.

Гайка с контровочным буртиком. Те, кто имел дело с передними ступицами Жигулей, наверняка помнят крупную гайку, у которой тонкий буртик следовало в двух местах загнуть в пазы цапфы. Недостаток такого решения — потребность в специальной детали типа болт и довольно редкой гайке.

Контрогайка. Самое примитивное решение в борьбе с самооткручиванием — контргайки. Дополнительная гайка прижимается к основной и стопорит ее. Такое решение не везде можно использовать — требуется достаточное место на резьбовой части шпильки или болта.

Блок цилиндров. Осмотр, дефектовка и ремонт

После разборки тщательно очистите, промойте и просушите все детали.

ПредупреждениеРасточку и хонингование цилиндров обязательно проводите в специализированных

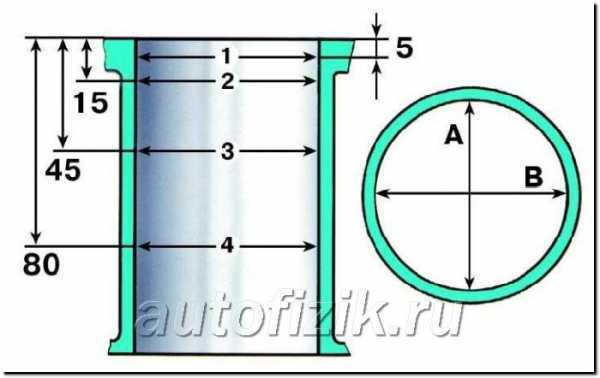

Примечание 1 Предусмотрены два ремонтных размера цилиндров. Первый ремонтный размер:диаметр цилиндров увеличен на 0,4 мм. Второй ремонтный размер:диаметр увеличен на 0,8 мм. Даже если дефекты обнаружены только в одном цилиндре, необходимо расточить все четыре цилиндра под один ремонтный размер. Примечание 2Для измерения цилиндров существует специальный прибор – нутромер.

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Тщательно очистите с поверхностей блока цилиндров остатки старых уплотнительных прокладок. Внимательно осмотрите блок, особенно в местах отверстий под болты крепления головки блока. Если на блоке появились трещины, его надо заменить.

2. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения. Если заметна течь керосина, значит блок не герметичен и его надо заменить.

2. Проверьте герметичность рубашки охлаждения блока цилиндров. Для этого заглушите отверстие под водяной насос и залейте керосин в рубашку охлаждения. Если заметна течь керосина, значит блок не герметичен и его надо заменить.

3. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (см. примечание 1) или замените блок цилиндров. При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствии износа цилиндров, снимите его шабером.

3. Осмотрите цилиндры. Если на зеркале цилиндров есть царапины, задиры, раковины и другие дефекты, расточите цилиндры под ремонтный размер (см. примечание 1) или замените блок цилиндров. При дефектах глубиной более 0,8 мм блок ремонту не подлежит и его надо заменить. Очистите нагар в верхней части цилиндров. Если там образовался поясок вследствии износа цилиндров, снимите его шабером.

4. Замерьте диаметры цилиндров в двух перпендикулярных плоскостях (вдоль и поперек блока цилиндров) и четырех поясах (см. примечание 2). Если полученный результат хотя бы в одном цилиндре превышает номинальный более чем на 0,15 мм, надо расточить цилиндры под следующий ремонтный размер.

5. Проверьте зазоры между вкладышами коренных подшипников и шейками коленчатого вала. Номинальный зазор должен быть в пределах 0,026–0,073 мм. Предельно допустимый зазор составляет 0,15 мм. Если полученный результат превышает 0,15 мм, коленчатый вал надо прошлифовать под следующий ремонтный размер и установить вкладыши соответствующего ремонтного размера.

Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом:1). Тщательно очистите постели и крышки от масляных отложений.2). Очистите шейки коленчатого вала и вкладыши подшипников.3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки.5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Н·м (8,2 кгс·м), не проворачивая коленчатый вал.6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки.

Завод-изготовитель рекомендует проверять зазоры с помощью пластмассовой калиброванной проволоки следующим образом:1). Тщательно очистите постели и крышки от масляных отложений.2). Очистите шейки коленчатого вала и вкладыши подшипников.3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.4). Положите на шейки коленчатого вала обрезки калиброванной пластмассовой проволоки.5). Установите крышки коренных подшипников с установленными в них вкладышами, заверните болты крепления крышек и затяните моментом 82 Н·м (8,2 кгс·м), не проворачивая коленчатый вал.6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки с помощью шкалы, нанесенной на упаковку проволоки.

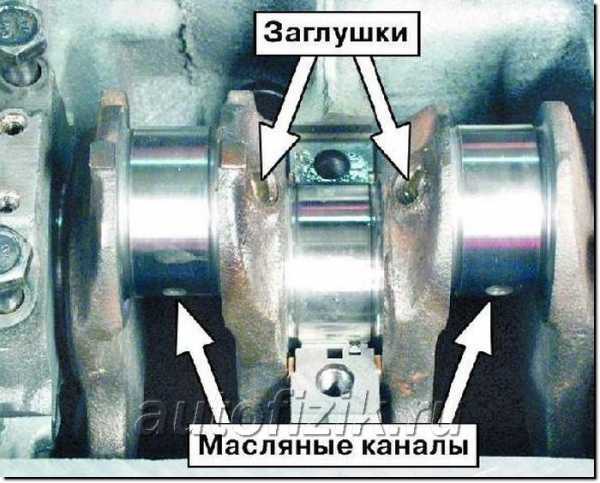

6. Тщательно прочистите и промойте маслянные каналы коленчатого вала. Не выпрессовывайте заглушки самостоятельно, при необходимости обратитесь на станцию техобслуживания.

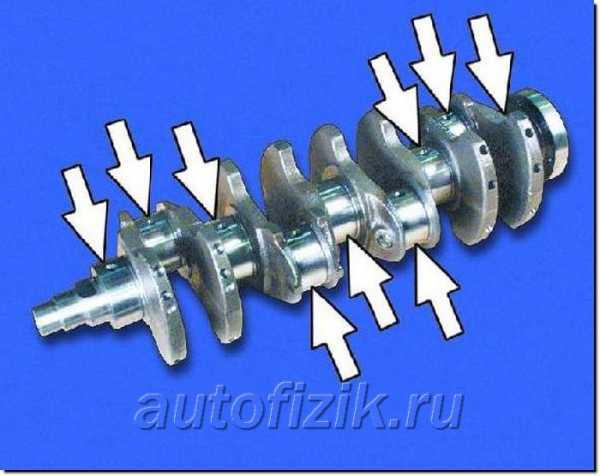

7. Если на коренных и шатунных шейках есть незначительные задиры, риски, царапины или износ шеек превышает 0,03 мм либо овальность шеек больше 0,03 мм, то нужно прошлифовать шейки до ближайшего ремонтного размера. Затем отполируйте шейки и притупите острые кромки фасок масляных каналов абразивным конусом. Промойте коленчатый вал и продуйте сжатым воздухом масляные каналы. Овальность и конусность всех шеек не должна превышать 0,005 мм. После шлифовки шеек установите вкладыши соответствующих ремонтных размеров. Если на коленчатом валу есть трещины, замените его.

8. Осмотрите вкладыши коренных подшипников. Если на них есть риски, задиры, отслоения, вкрапления твердых частиц и т.п., замените вкладыши.

Диагностика и техническое обслуживание

В данном вопросе основной задачей хозяина транспортного средства становится периодическая диагностика узлов, наиболее часто становящихся неисправными. Таковыми являются:

- Клапаны, сальники клапанов.

- Уплотнительная прокладка.

Наибольшего внимания требует прокладка. В случае её износа возможно смешивание рабочих жидкостей, что чревато выходом двигателя из строя. Попадание охлаждающей жидкости в масло приводит к её бурлению. По прошествии некоторого времени это ведёт к невозможности запустить двигатель. Основной сигнал — датчик температуры, демонстрирующий кипение ДВС. Оценка ситуации возможна после снятия свечей зажигания. Когда нужен ремонт?

- Изменение высоты головки блока цилиндров.

- Необходимость прессования клапанов и седел.

- Прекращение работы одного либо более клапанов и необходимость их замены.

- Необходимость шлифования крышки.

- Необходимость замены уплотнительной прокладки.

- Необходимость устранения микротрещин.

При условии понимания возможных последствий каждого шага и наличия нужных инструментов можно проводить ремонт ГБЦ самостоятельно, но даже лучшее оборудование при отсутствии опыта не позволит решить проблему.

%rtb-4%

Дефектовка блока цилиндров

Центральной частью любого двигателя является блок цилиндров. Выход его из строя может привести к серьезным техническим неполадкам. Своевременная и грамотная дефектовка деталей двигателя поможет определить причины выхода мотора из строя и возможность его дальнейшей эксплуатации.

Дефектовка подразумевает осмотр блока цилиндров. Специалист проводит визуальную проверку для выявления деформаций, трещин в уязвимых точках.

Опрессовку блока проводят при попадании антифриза в моторное масло либо масла в антифриз с целью нахождения трещин в охладительных и масляных каналах.

Проверяется целостность температурных и масляных заглушек.

Специальными инструментами замеряются цилиндры. Это позволяет оценить уровень их выработки и определить дальнейшую работоспособность.

Блоки со сменными гильзами проверяются в местах посадочного пояса гильз.

Вам будет интересно:Отзывы о Mitsubishi Pajero: краткий обзор

При наличии перечисленных повреждений у блока специалист решает, целесообразно ли провести ремонт определенных деталей. После ремонта блок промывается от масляных следов и прочих загрязнений. Все работы должны проводиться в соответствии с техническими процедурами.

Дефектовка двигателя

Дефектовка двигателя – это осмотр и измерение характеристик деталей, которые подлежат ремонту или замене. Она позволяет определить конкретные запасные части, подвергшиеся разрушению, а также причины, по которым это разрушение произошло. Одно дело, когда все детали двигателя изнашиваются равномерно (в случае естественного износа). Другое – когда явно присутствуют “криминальные следы”. В данном случае, нужно точно определить причину произошедшего. Так как обычная замена износившихся детелей новыми, без выяснения причины неисправности, может привести к тому, что вновь придется проводить ремонт двигателя.

Что же включает в себя дефектовка двигателя?

Первая дефектовка деталей проводится прямо в процессе разборки – каждую деталь, снятую с двигателя, надо тщательно проверить «на глаз». Полностью разрушившиеся детали, а также детали, не подлежащие восстановлению, следует отложить отдельно, чтобы потом можно было сформировать список того, что надо приобрести на замену. Внешне благополучные детали, без видимых повреждений, будут осматриваться на втором этапе дефектовки – при проверке их размеров и характеристик на соответствие номинальным. Рекомендуется ведение дефектовочного листа, в который вносится дата дефектовки и список деталей, которые были признаны работоспособными и не были заменены. Такая мера поможет при следующей дефектовке более точно составить список запчастей на замену.

Одним из самых распространённых дефектов является наличие продольных царапин на поршне. Из-за таких царапин, кольца поршня не будут справляться со своей задачей, и двигатель станет излишне расходовать масло. Причина – обеднённая смесь в цилиндрах. Проблема решается проверкой каналов подачи горючей смеси. Могут возникать неполадки в подающих трубах впускного коллектора, карбюраторе или инжекторе. Причиной бедной смеси может также стать негерметичность системы рециркуляции отработанных газов.

При выявлении трещин на зеркале цилиндров, а также внутренних трещин в масляном канале, блок подлежит выбраковке. Решение о возможном ремонте при появлении трещин в цилиндре принимает шлифовщик. В данном случае можно провести гильзовку блока цилиндров. Однако это определяется отдельно в каждом конкретном случае.

Виды неисправностей ГБЦ

При наличии навыков ремонта автомобильных моторов возможно самостоятельное выполнение ремонтных работ. Необходимо знать вероятные причины неисправности данного узла:

- Дефекты привалочной плоскости головок блоков цилиндров. Возможные причины их появления: длительная работа двигателя; перегревание мотора; низкое качество жидкости для охлаждения. Устранение данной поломки подразумевает обработку плоскости. В таком случае необходима диагностика охлаждающей системы, а иногда также замена технической жидкости.

- Трещины на головке блока цилиндра. Главными причинами являются интенсивная эксплуатация двигателя, его перегревание, ошибки относительно затяжки креплений, сделанные во время установки узла. В случае небольших размеров трещин и допускания их существования производителем может быть продолжена эксплуатация комплектующей. Однако в других случаях необходима замена узла, который был повреждён.

- Износ втулок в клапанах. Направляющие втулки могут быть изношены вследствие большого пробега мотора, применения низкокачественного или грязного масла, наличия в составе масла примесей топлива, способствующих разжижению масла. Для решения проблемы необходимы замена втулок и проверка работоспособности охлаждающей системы, а также состояния масла. В случае необходимости следует выполнить замену масла.

- Износ клапанных седел. В этом случае причинами могут выступать заправка машины топливом низкого качества, значительный пробег двигателя, ошибки, связанные с установкой опережения зажигания. Для решения проблемы необходима правка либо замена седел. Нужно также в обязательном порядке проверить систему питания и систему зажигания, а также в случае необходимости провести восстановление.

- Разрушение резьбы, которая находится в отверстиях головки блока цилиндров. Возможные причины: неправильная затяжка свечей либо болтов либо же постоянное перегревание двигателя. Для устранения этой поломки необходимы высверливание старой резьбы и установка футорок. Можно нарезать новую резьбу, имеющую увеличенные размеры.

Установка головки блока цилиндров двигателя К4М

Установку головки блока цилиндров производим после ремонта, осмотра и дефектации.

Перед установкой головки блока цилиндров устанавливаем поршни цилиндров на середину хода.

Нужно обезжирить посадочные поверхности головки блока и блока цилиндров.

Проверяем наличие направляющей втулки на блоке цилиндров.

Устанавливаем на блок цилиндров приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

Устанавливаем на блок цилиндров прокладку головки блока цилиндров.

Устанавливаем головку блока. Выворачиваем приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

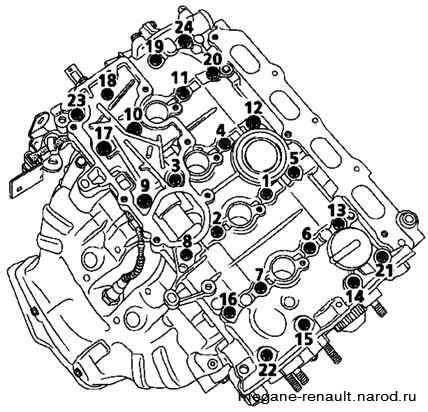

Затягиваем болты крепления головки блока в указанной последовательности на рисунке 1 моментом 20±2 Нм.

После затяжки болтов еще доворачиваем все болты в указанной последовательности на угол 240±6˚.

Устанавливаем гидрокомпенсаторы клапанов (рис 2).

Проверяем работоспособность гидротолкателей: — надавливаем на верхнюю часть гидротолкателя, если цилиндр вдавливается легко, то возможно гидротолкатель забит смолами.

Нужно погрузить гидротолкатель в керосин или дизельное топливо, чтобы растворить смолы.

После этого нужно гидротолкатель погрузить в масло и проверить еще раз.

Если после этого гидрокомпенсатор не становится упругим, значит, гидрокомпенсатор неисправен, и его нужно заменить.

Устанавливаем коромысла клапанов (рис. 3).

Смазываем моторным маслом опоры распределительных валов.

Устанавливаем распределительные валы (смотрим Как заменить гидрокомпенсаторы клапанов двигателя К4М).

Обезжирьте посадочную поверхность головки и крышки головки блока цилиндров.

Наносим с помощью валика герметик Loctite 518, пока он не станет красноватого цвета.

Если на опоры распредвала попал герметик, обязательно его вытираем.

Устанавливаем крышку головки блока цилиндров.

Затягиваем крышку головки блока цилиндров в порядке указанном на рисунке 6 поэтапно:

1-й этап – болты 22, 23, 20 и 13 моментом затяжки 8 Н.м (0,8 кгс.м);

2-й этап – болты 1 – 12, 14 – 19, 21 и 24 моментом затяжки 15 Нм (1,5 кгс.м);

3-й этап – ослабить болты 22, 23, 20 и 13;

4-й этап – болты 22, 23, 20 и 13 затянуть моментом затяжки 15 Нм (1,5 кгс.м).

Выворачиваем стопорный болт толкателя эксцентрикового кулачка (1) приспособления Mot. 1669 (см. рис.7).

Вворачиваем штатный стопорный болт толкателя эксцентрикового кулачка (2), нанеся каплю состава LoctiteFrenetanch (клей герметик) на его резьбу.

Затягиваем стопорный болт толкателя эксцентрикового кулачка моментом 15 Нм.

Конструктивные особенности

Двигатели семейства К4M/K7M разработаны еще в прошлом веке для установки на автомобили классов В и С альянса Renault-Nissan. Автомобили с этими моторами эксплуатируются на всех континентах и пользуются признанием за надежную и неприхотливую конструкцию.

Двигатель К4М устанавливался в том числе на полноприводные версии Renault Duster. Тяговых характеристик мотора достаточно.

Двигатель К4М устанавливался в том числе на полноприводные версии Renault Duster. Тяговых характеристик мотора достаточно.

Все семейство двигателей имеет одинаковый чугунный блок цилиндров, цилиндры расточены непосредственно в блоке. Никаких гильз не требуется. Различие характеристик обеспечивает применение двух типов головок блока цилиндров — восьми- (K7M) и шестнадцатиклапанной (К4M). При этом большое количество деталей у моторов унифицировано, что снижает производственные затраты. Привод ГРМ как одновального, так и двухвального моторов осуществляется ремнем.

Поменяли масло в двигателе и коробке

Со времени прошлого ТО прошёл год — пора менять масло в двигателе. Его уровень за 7100 км пробега и 340 моточасов не изменился. Залил масло Elf вязкостью 5W40, рекомендованное производителем для двигателя К4М.

Заодно решил заменить масло и в коробке передач. Подтолкнула к этому полная разборка и дефектовка редакционного Chevrolet Aveo с пробегом в 170 000 км. Масло в его коробке мы, согласно инструкции, не меняли… а зря. Не исключено, что износ подшипников ускорило старое масло, в котором было много продуктов износа.

Масло в коробке Ларгуса меняли при подборе передаточного отношения пятой передачи — но это было 80 000 км назад. Поэтому трансмиссионку решил освежить, залив масло Elf 75W80 с уровнем качества GL4+. Ранее в коробке было такое же масло, однако новое работает лучше: передачи стали включаться легче.

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита

Есть вероятность покупки обмедненных деталей.

После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки

При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Видео о повреждении головки блока опубликовано каналом Ютуб ютубный.

Особенности процедуры дефектовки

Дефектовка — оценочно-диагностическая процедура, выявляющая скрытые повреждения. Ее проводит специалист посредством осмотра с использованием электронных и технических средств.

В ходе дефектовки выявляются внутренние повреждения механизма, работоспособность отдельных систем и определяется необходимость замены функциональных запчастей. По результатам проверки создается перечень услуг, использованных деталей и расчет полной стоимости работ и комплектующих.

Сколько стоит дефектовка двигателя? Цена варьируется от 300 до 1500 рублей в зависимости от необходимости разбора транспортного средства.

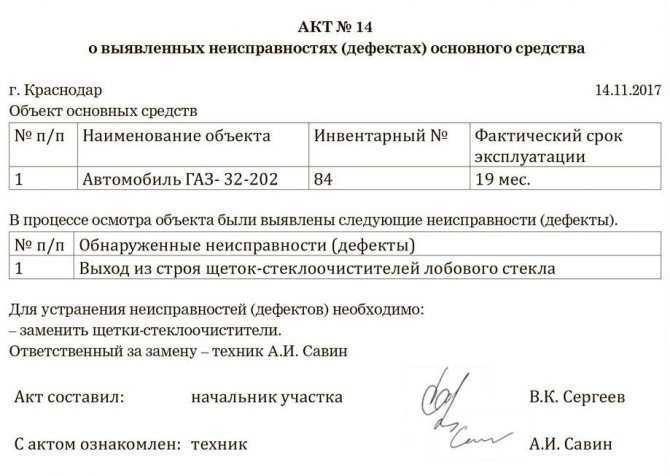

Сведения, приведенные в образце акта дефектовки, могут использоваться для:

- назначения страховых выплат;

- подтверждения затрат, понесенных на ремонт;

- сопровождения сервисного обслуживания либо гарантии.

Дефектовка выполняется в течение одного дня в присутствии заказчика. В день обращения заполняется образец акта дефектовки и выдаются письменные и устные рекомендации.

Восстановление прилегающей к блоку плоскости ГБЦ

От постоянных термических нагрузок головка блока цилиндров может деформироваться. Больше всего это заметно на плоскости, прилегающей к блоку. Максимально допустимая деформация может составлять 0,05мм, в противном случае головку блока цилиндров надо шлифовать.

После механической обработке при ремонте головки блока цилиндров обрабатываемые детали необходимо тщательно вымыть, чтобы смыть с них всю механическую стружку или абразив. Всё, что не смоется, после установки на двигатель смоется моторным маслом и попадёт в систему смазки, а оттуда доберётся в любую часть двигателю, и повышенному износу будет подвержена не только отремонтированная ГБЦ, но и любая другая деталь двигателя.

Восстановление прилегающей к блоку плоскости ГБЦ

От постоянных термических нагрузок головка блока цилиндров может деформироваться. Больше всего это заметно на плоскости, прилегающей к блоку. Максимально допустимая деформация может составлять 0,05мм, в противном случае головку блока цилиндров надо шлифовать.

После механической обработке при ремонте головки блока цилиндров обрабатываемые детали необходимо тщательно вымыть, чтобы смыть с них всю механическую стружку или абразив. Всё, что не смоется, после установки на двигатель смоется моторным маслом и попадёт в систему смазки, а оттуда доберётся в любую часть двигателю, и повышенному износу будет подвержена не только отремонтированная ГБЦ, но и любая другая деталь двигателя.

Что входит в капремонт двигателя

Капитальный ремонт дизельных и бензиновых двигателей делается поэтапно:

- Разборка ДВС.

- Мойка деталей и очистка.

- После очистки опытный автомеханик способен определить насколько сильно изношены те или иные детали, можно ли их отремонтировать или лучше заменить. Делают дефектовку, то есть после того, как сняли головку блока цилиндров (ГБЦ), ее и блок цилиндров (ГБЦ) проверяют на сколы и трещины; исследуют цилиндры на задиры и царапины; определяют зазоры сопряженных деталей; осматривают состояния поршней на наличие сколок, раковин, нагара; проводят осмотр шатунов коленвала; исследование коленвала ДВС; пальцев; подшипников; детали газораспределительного механизма также проверяют (клапаны, коромысла, и т.д.). Также сравнивают размеры важных деталей с заводскими.

- После дефектовки надо оценить степень износа всего двигателя: что менять, что оставить, что отремонтировать.

Подводя итоги

Оценить реальное состояние двигателя возможно только после дефектовки клапанов двигателя. На основании результатов составляется предварительная смета, то есть определяется стоимость капитального ремонта либо переборки двигателя.

Перед покупкой контрактного агрегата желательно провести дефектовку и разобрать двигатель. Как правило, это позволяет получить точную информацию о степени износа, серьезности деформации и возможности проведения ремонтных работ.

Специалисты автосервисов способны восстановить алюминиевые блоки цилиндров при условии, что завод-изготовитель не предусматривает возможность ремонта подобных БЦ. Проще говоря, подобные блоки являются неремонтопригодными, а заводская технология не подходит для проведения капитального ремонта, соответственно, официальных заводских решений для ремонта двигателей с алюминиевыми блоками цилиндров не существует.

В таких случаях мастера прибегают к гильзовке алюминиевых блоков. Правильно выполненный ремонт в большинстве случаев увеличивает рабочий ресурс двигателя, которого после проведения капитального ремонта хватит на 100 тысяч километров минимум.

Капитальный ремонт и дефектовка двигателя на дорогостоящих автомобилях с непредусмотренной для этого заводской технологией являются наиболее оптимальными и надежными решениями, в отличие от приобретения и установки контрактного подержанного силового агрегата. Техническое состояние мотора с пробегом достоверно неизвестно, поэтому его установка влечет за собой определенные риски.