Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Номинальные и предельно допустимые размеры двигателя мод. 402

Посадка сопрягаемых деталей коленчатого вала

|

Наименование детали |

Зазор, мм |

Натяг, мм |

||

|---|---|---|---|---|

|

min |

max |

min |

max |

|

|

Коленчатый вал |

0,02 |

0,073 |

__ |

— |

|

1-й ремонтный размер 0,02 |

1-й ремонтный размер 0,073 |

1-й размер — |

1-й размер — |

|

|

2-й ремонтный размер 0,02 |

2-й ремонтный размер 0,073 |

2-й размер __ |

2-й размер __ |

|

|

3-й ремонтный размер 0,02 |

3-й ремонтный размер 0,073 |

3-й размер __ |

3-й размер __ |

|

|

Коленчатый вал |

0,01 |

0,063 |

— |

— |

|

1-й ремонтный размер 0,01 |

1-й ремонтный размер 0,063 |

1-й размер __ |

1-й размер __ |

|

|

2-й ремонтный размер 0,01 |

2-й ремонтный размер 0,063 |

2-й размер __ |

2-й размер __ |

|

|

3-й ремонтный размер 0,01 |

3-й ремонтный размер 0,063 |

3-й размер __ |

3-й размер __ |

|

|

Подшипник носка первичного вала КПП |

— |

— |

0,001 |

0,028 |

|

Маховик |

0,068 |

— |

— |

|

|

Маховик |

— |

— |

0,39 |

0,64 |

|

Коленчатый вал |

0,125 |

0,325 |

— |

— |

|

Коленчатый вал |

— |

0,04 |

— |

0,004 |

|

Шкив коленвала |

0,12 |

— |

— |

|

|

Коленвал |

— |

0,018 |

— |

0,027 |

|

Коленвал |

0,053 |

0,241 |

— |

— |

После расточки выворачиваем заглушки каналов коленчатого вала.

Промываем каналы дизельным топливом или керосином и продуваем сжатым воздухом.

Заворачиваем пробки и затягиваем моментом 38–42 Нм (3,8–4,2 кгс·м)

Бородком раскерниваем кромки заглушек

После шлифовки шеек коленчатого вала нужно устанавливать вкладыши коренных и шатунных подшипников соответствующего ремонтного размера.

Осмотреть вкладыши коренных подшипников.

Если на них есть риски, задиры, царапины, отслоения, вкрапления твердых частиц и т.д., вкладыши заменить.

Осмотреть маховик.

Если повреждены зубья венца маховика, есть задиры, царапины и т.д. на поверхности, прилегающей к ведомому диску сцепления, маховик заменить.

Если на маховике есть трещины, его также нужно заменить.

Осмотреть сальник коленвала в крышке распределительных звездочек.

Если сальник поврежден (надрывы, вырывы, большой износ рабочей кромки и т.д.), его нужно вынуть из крышки с помощью отвертки и запрессовать новый.

При большом пробеге автомобиля рекомендуется заменить сальник.

Заменить набивку заднего уплотнения коленчатого вала в постели коренного подшипника и в держателе.

Удалить старую набивку и вложить новую длиной примерно 120 мм.

Обрезать концы набивки так, чтобы она выступала над плоскостью постели и держателя на 0,5–1,0 мм (Выполняем в том случае если на двигателе стоит набивка, если сальник эту операцию выполнять не надо, нужно заменить сальник).

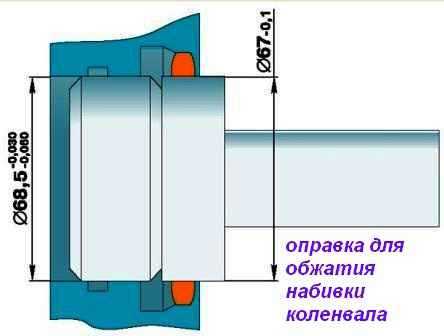

1 — оправка для обжатия набивки, 2 — болты крепления держателя набивки, 3 — гайки крепления крышки коренного подшипника, 4 — держатель набивки

1 — оправка для обжатия набивки, 2 — болты крепления держателя набивки, 3 — гайки крепления крышки коренного подшипника, 4 — держатель набивки

Обжать набивку, для этого уложить в постель подшипника оправку 1, установить держатель 4 и крышку коренного подшипника и затянуть гайки 3 и болты 2.

Оправка для обжатия набивки коленчатого вала

Оправка для обжатия набивки коленчатого вала

На рисунке размеры оправки для обжатия набивки коленчатого вала.

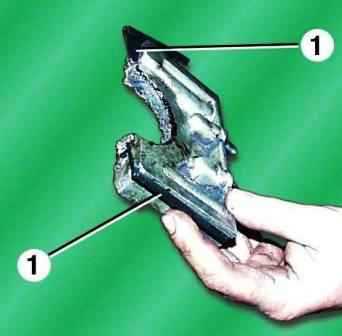

Заменить резиновые уплотнители 1 (флажки).

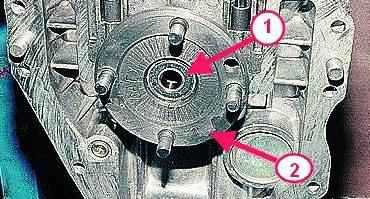

1 — подшипник первичного вала коробки передач, 2 — задняя часть коленчатого вала

1 — подшипник первичного вала коробки передач, 2 — задняя часть коленчатого вала

В отверстие коленчатого вала со стороны маховика запрессован подшипник носка первичного вала, закрытого типа.

Осмотреть подшипник, при обнаружении дефектов (большой люфт, заедание, повреждение защитных колец и т.д.) выпрессовать его из коленчатого вала при помощи съемника.

Запрессовать новый подшипник заподлицо с нижней гранью фаски отверстия в коленчатом вале.

ГАЗ 31 Пепелац › Бортжурнал › ЗМЗ-402, передний шкив, метки на нём и ВМТ

Всегда при регулировки клапанов и выставлении зажигания я руководствовался старым дедовским методом с ватой или тряпочкой. ну а потом для пущей точности светил фонариком в свечное отверстие и высматривал там поршень в ВМТ. А все почему? А потому, что метки на шкиве нихрена не совпадают. И когда я настраивал клапана кому-то я делал все точно так же. Шкив ентот составной, скотина! И часть на которой метки — подвижная. Точнее не чем не фиксируется, ни шпонки ни болта, ни гужона. Просто резиновая втулка. И вот она при первом подвернувшемся ей случае, провернётся. Сегодня, пока все в открытом доступе и хорошо просматривается, заметил вот такую штуку. На освновном шкиве, есть две засечки, они точно совпадают с верхней мертвой точнокой первого цилиндра.

Эта метка, уж точно не провернётся. И никуда не денется. Теперь буду выставлять зажигание по ней. Думаю на других змз-402 и других шкивах она тоже есть.

Снятие и установка коленчатого вала ЗМЗ — 402

Снятие

1. Снять масляный картер и прокладку картера. 3. Снять ремень привода вентилятора.

4. Снять ремень привода генератора.

5. Снять крышку распределительных звездочек.

6. Установить поршень 1-го цилиндра в в.м.т. такта сжатия.

7. Съемником спрессовать звездочку 1 с конца коленчатого вала. Снять упорную шайбу 2.

8. Отвернуть четыре гайки 1, предварительно отогнув края стопорных пластин 2, и снять маховик 3, вынув его снизу из картера сцепления.

9

Если не нужно вынимать поршни из цилиндров, можно не снимать головку блока цилиндров, достаточно отвернуть гайки шатунных болтов, снять крышки шатунов и осторожно продвинуть поршни в цилиндры

Отвернуть гайки 1 и болты 2 и снять крышки коренных подшипников.

Так как крышки сидят плотно, сбить их несильными ударами молотка.

Вынуть коленчатый вал 3 из постелей коренных подшипников.

Снять с конца коленчатого вала вторую упорную шайбу.

10. Вынуть из постелей коренных подшипников и крышек вкладыши коренных подшипников.

Вкладыши легче вынуть, если их сдвинуть отверткой так, чтобы конец вкладыша выступал над краем постели.

Дефектовка и ремонт

1. Промыть все детали бензином и просушить.

2. Осмотреть коленчатый вал. Если на нем есть трещины, его необходимо заменить.

3. Вывернуть пробки, прочистить, промыть бензином и продуть сжатым воздухом масляные каналы коленвала.

Завернуть пробки и затянуть моментом 38–42 Нм (3,8–4,2 кгс·м).

4. Если на коренных и шатунных шейках есть незначительные риски, царапины, задиры или овальность шеек превышает 0,01 мм, шейки нужно прошлифовать под ремонтный размер.

После шлифовки шейки необходимо отполировать.

Острые кромки фасок масляных каналов притупить абразивным конусом.

После шлифовки промыть вал и продуть сжатым воздухом масляные каналы.

После шлифовки шеек коленчатого вала нужно устанавливать вкладыши коренных и шатунных подшипников соответствующего ремонтного размера.

5. Осмотреть вкладыши коренных подшипников. Если на них есть риски, задиры, царапины, отслоения, вкрапления твердых частиц и т.д., вкладыши заменить.

6. Осмотреть маховик. Если повреждены зубья венца маховика, есть задиры, царапины и т.д. на поверхности, прилегающей к ведомому диску сцепления, маховик заменить.

Если на маховике есть трещины, его также нужно заменить.

7. В отверстие коленчатого вала со стороны маховика запрессован подшипник носка первичного вала, закрытого типа.

Осмотреть подшипник, при обнаружении дефектов (большой люфт, заедание, повреждение защитных колец и т.д.) выпрессовать его из коленвала при помощи съемника.

Запрессовать новый подшипник заподлицо с нижней гранью фаски отверстия в коленвале.

8. Осмотреть сальник коленвала в крышке распределительных звездочек.

Если сальник поврежден (надрывы, вырывы, большой износ рабочей кромки и т.д.), его нужно вынуть из крышки с помощью отвертки и запрессовать новый.

При большом пробеге автомобиля рекомендуется заменить сальник.

9. Заменить набивку заднего уплотнения коленчатого вала в постели коренного подшипника и в держателе.

Удалить старую набивку и вложить новую длиной примерно 120 мм. Обрезать концы набивки так, чтобы она выступала над плоскостью постели и держателя на 0,5–1,0 мм.

10. Обжать набивку, для этого уложить в постель подшипника оправку 1, установить держатель 4 и крышку коренного подшипника и затянуть гайки 3 и болты 2.

Размеры оправки показаны на рисунке.

11. Проверить состояние резиновых уплотнителей 1 в держателе набивки.

Если они потеряли упругость, потрескались, порваны и т.д., уплотнители нужно заменить.

Установка

Устанавливают коленчатый вал в порядке, обратном снятию, с учетом следующего:

1. Перед установкой смазать коренные и шатунные шейки коленчатого вала, вкладыши коренных подшипников и упорные шайбы моторным маслом и одеть на передний конец коленвала заднюю упорную шайбу антифрикционным слоем к щеке коленвала.

Процесс капитального ремонта двигателя

Процесс проведения ремонта, в том числе и капитального, для двигателя ЗМЗ 402 и его модификаций, похожий с другими силовыми агрегатами серии. Все силовые агрегаты, произведенные и выпущенные Заволжским заводом по конструктивным характеристикам похожи, а поэтому ремонт проводится достаточно легко. Итак, рассмотрим, как отремонтировать движок ЗМЗ 402 своими руками.

Демонтаж двигателя

Ремонт двигателя ЗМЗ 402 начинается с демонтажа силового агрегата. Этот процесс достаточно простой, но рекомендуется выполнять его в четыре руки. Но, есть одно отличие, если ДВС снимается с Волги, то это одна последовательность процедур. Что касается 402-го двигателя Газель, то здесь немного технология демонтажа отличается. Чтобы не запутаться, рассмотрим классический процесс съема мотора с автомобиля Волга.

Итак, какую последовательность операций необходимо выполнить автомобилисту, что снять движок с транспортного средства:

- Сначала, демонтируется АКБ и откручивается его полка.

- Далее, необходимо снять воздушный фильтр и карбюратор.

- Отсоединяем приемную трубу от выпускного коллектора.

- Выкручиваем свечи зажигания, снимаем провода и трамблер.

- Сливаем моторное масло.

- Отсоединяем топливную систему.

- Снимаем крыльчатку вентилятора.

- Демонтируем стартер и генератор, а также проводку, связанную с ними.

- Отсоединяем сцепление от коробки передач.

- Демонтируем корпус масляного фильтра.

- Снимаем радиатор и патрубки системы охлаждения.

- Демонтируем впускной и выпускной коллектор.

Далее, когда все разобрано, снимаем полностью капот, чтобы можно быть беспрепятственно, вытянуть двигатель. Проводим демонтаж силового агрегата, зацепив его за тельфер или лебедку. Теперь, устанавливаем мотор на специальный стенд, если такого нет, то на поддоны и приступаем к его разборке. Автомобилисту необходимо разобрать свой двигатель полностью.

Для этого снимаем детали в следующей последовательности: сцепление, клапанная крышка, поддон, головка блока цилиндров, масляный и водяной насосы, поршни, бугеля, коленчатый вал. Теперь можно приступить к процедуре диагностики состояния деталей.

Диагностика неисправностей

Диагностика деталей мотора начинается с осмотра целостности блока цилиндров и коленчатого вала. При необходимости корпус может завариваться специальной сваркой. Если блок сильно подвержен разрушениям, то следует его заменить на новый.

Следующим этапом проведения диагностики становится промер цилиндров. Стандартом для ЗМЗ 402 считается размер 92 мм. Но, если есть выработка на стенках, царапины или раковины, то придется точить до следующего размера. А если промер показал, что стенки уже имеют ремонт, то нужно в обязательном порядке точить до следующего, поскольку цилиндры имеют выработку и ее необходимо устранить.

Процесс регулировки углов тепловых зазоров

Для тех, кто задается вопросом, как отрегулировать клапана на автомобиле с 402 мотором, ниже будет подробно представлен весь процесс

Важно помнить, что сам процесс следует выполнять на холодном двигателе, так как на прогретом моторе горючая смесь может обжечь автомобилиста. Регулировка клапанов на 402 двигателе выполняется следующим способом:

- Отсоединение шланг . Первым делом необходимо отсоединить все шланги, подходящие к клапанной крышки, а также трос акселератора.

- Снятие воздушного фильтра и клапанной крышки. Затем следует снять воздушный фильтр с корпусом, и открутить 6 болтов крепления клапанной крышки.

- Снятие свечей зажигания .

- Установка первого цилиндра в ВМТ . Следующим этапом регулировочного процесса будет установка первого цилиндра в положение верхней мертвой точки (ВМТ). Для этого необходимо, чтобы третья метка на шкиве коленчатого вала совпала с отметкой на корпусе блока ДВС. Делается это путем прокручивания коленвала.

- Очередность регулировки клапанов . Порядок регулировки клапанов следующий: 1, 2, 4, 6, следующим шагом нужно провернуть коленвал на один полный оборот по часовой стрелке до момента совпадения отметок. Далее регулируются 3, 5, 7, 8 клапана.

- Процесс регулировки . Используя головку на 11 или отвертку, необходимо придерживать регулировочный винт, и в этот момент откручивать гайку фиксирующую его. С помощью щупа нужного размера произвести замер (щуп должен двигаться с незначительным усилием), если замер теплового зазора в норме, тогда можно переходить к следующему клапану.

- Монтажные работы . Следующим этапом будет сборка в обратном порядке, т.е. устанавливаются обратно свечи зажигания, клапанная крышка с новой прокладкой, но при этом затягивать болты необходимо согласно рекомендуемым моментам затяжки (такой показатель составляет 0,5-0,8 Н.м (кг.м)), воздушный фильтр и шланги.

- Проверка при заведенном двигателе . Теперь следует завести ДВС и дать ему немного времени поработать до полного прогрева, затем прислушаться к его работе. Если отсутствует любой металлический звон или глухой цокот, это будет означать, что регулировка тепловых зазоров выполнена правильно.

Сборка и установка поршней с шатунами

1. Собрать поршень 4 с шатуном 3. Перед этим нагреть поршень до температуры 60–80 °С.

Затем быстро вставить шатун в поршень так, чтобы надпись: «Перед» на поршне и выступ А на шатуне были с одной стороны, и запрессовать поршневой палец 6.

Установить стопорные кольца 5.

Надеть с помощью съемника поршневые кольца на поршень.

На верхнем компрессионном кольце имеется надпись: «Верх», кольцо должно устанавливаться на поршень этой надписью к донышку поршня.

На нижнем компрессионном кольце с внутренней стороны есть проточка, кольцо должно устанавливаться этой проточкой вверх к донышку поршня.

Вставить вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ на вкладыше должен войти в выемку в нижней головке поршня.

Вставить вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ вкладыша должен войти в выемку в крышке.

Смазать цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 моторным маслом.

Повернуть поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца также под углом 180° друг к другу и под 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца.

Повернуть коленчатый вал так, чтобы шатунная шейка того цилиндра, в который устанавливается поршень, находилась в н.м.т.

Вставить поршень с шатуном в цилиндр, при этом надпись: «Перед» на бобышке поршня должна быть обращена вперед двигателя (к приводу распределительных валов).

Чтобы не повредить зеркало цилиндра, рекомендуется на шатунные болты одеть втулки из мягкого материала (например, обрезки резиновых или пластмассовых шлангов).

С помощью специальной обжимки обжать поршневые кольца и легкими ударами рукояткой молотка протолкнуть поршень в цилиндр, при этом обжимка должна быть плотно прижата к блоку, иначе можно поломать поршневые кольца.

Продвинуть поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снять с шатунных болтов обрезки шлангов.

Установить крышку 2 шатуна на шатунные болты, при этом уступ «Б» на крышке шатуна должен быть с той же стороны, что и выступ «А» на нижней головке шатуна, а номера цилиндра, выбитые на шатуне и крышке, располагались с одной стороны.

2. Завернуть гайки шатунных болтов и затянуть моментом 68–75 Нм (6,8–7,5 кгс·м).

3. Таким же образом установить остальные поршни с шатунами.

4. Несколько раз провернуть коленчатый вал, он должен вращаться легко, без заеданий.

Размерные группы поршней, шатунов и пальцев

Источник

Показания к капитальному ремонту

Собственно показаний к капитальному ремонту 2 – это повышенный расход бензина и/или масла. В принципе всё.Любая неисправность двигателя (и не только, а также ходовой, например) так или иначе приведёт к тому, что возрастёт расход ГСМ.При этом в динамике авто не потеряет (ну если только не всё крайне запущено, вроде прогоревшего поршняклапана). Для любого авто производитель указывает нормальный расход как бензина так и масла. В случае Волги с ЗМЗ 402 расход бензина в городедолжен быть 13,8 литра на 100 км, а масла должно расходоваться не более 250 грамм на 100 км.

В моём случае, расход был 25-30 литров, масла же приходилось доливать по литру в месяц, при пробеге менее 400 км. Расходбензина замерялся по одометру. Как показало дальнейшее развитие событий, в повышенный расход помимо износа непосредственнодвигателя, свой вклад вносили также буксующее сцепление и подклинивающая тормозная колодка, а также заглушенная система ЭПХХ.

Капиталка была сделана год назад, по завершении обкатки получилось, что зимой при нормальной езде (без буксовок) укладывалсяв 20 литров, летом расход был 14-16 литров при езде средней степени агрессивности. Во время обкатки активно решалась проблематечей масла и к моменту завершения обкатки двигатель был переведён на синтетику, на которой и ездит до сих пор.

Шатунно-поршневая группа и коленвал двигателя ЗМЗ-402

Поршни двигателя ЗМЗ-402

Поршни двс ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня — цилиндрическая с плоским днищем.

На цилиндрической поверхности головки проточены три канавки: в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное.

В канавке под маслосъемное кольцо с обеих сторон выполнены прорези для того, чтобы не перегревались трущиеся поверхности юбки поршня от тепла, идущего от днища поршня.

По этим же прорезям отводится в картер двигателя масло, снимаемое маслосъемным кольцом. Под канавкой для маслосъемного кольца выполнена фаска и на ней по два отверстия с обеих сторон, которые тоже служат для отвода масла, скапливающегося под маслосъемным кольцом.

Юбка поршня ЗМЗ-402 (ГАЗ-402) автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель овальная в поперечном сечении и бочкообразная в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца.

Величина овальности поршня составляет 0,39-5-0,43 мм. Наибольший диаметр юбки поршня располагается на 8 мм ниже оси поршневого пальца.

Диаметр юбки плавно уменьшается и в направлении к днищу, и в противоположном направлении: максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,034-0,064 мм, на нижней кромке опорной части юбки 0,050-0,080 мм.

Процесс капитального ремонта двигателя

Ремонт двигателя ЗМЗ 402 ничем не отличается от моторов других модификаций. Здесь также понадобиться полностью разобрать движок, промыть все детали, рассмотреть какие неисправны, заменить их. А затем только собирать силовой агрегат воедино. Опытные механики дополнительно делают диагностику на специальном стенде после сборки мотора.

Если же нет возможности провести диагностику у автовладельца, то проверять придется уже в пути. Поэтому при малом опыте или сомнения, которые преследуют новичков автолюбителей при разборке движка, лучше всего пригласить друга специалиста.

Итак, сперва рассмотрим демонтаж двигателя.

Демонтаж двигателя

Демонтаж любого мотора начинается с отключения всех электрических цепей, удаления аккумуляторной батареи из машины. Затем следует слив тосола, смазывающего моторного средства. Когда полностью будут слиты все жидкости, можно приступать к откручиванию болтов и снятию движка с машины. Процедуру выполняют на яме, чтобы иметь возможность подобраться ко всем деталям и отсоединить их.

Списком показаны шаги разборки и снятия силового агрегата:

Когда силовой агрегат будет отсоединен от всех деталей, связывающих его с машиной, его поднимают и вытаскивают из капота. Кладут на рабочий стол и начинают разбирать. Демонтируют следующие детали:

Далее их промывают и отправляют на диагностику.

Диагностика неисправностей

В первую очередь осматривают блок цилиндров и коленвал. Если есть какие-либо трещины на корпусе БЦ, то их можно заварить. Если же трещины большие, то БЦ меняют на новый.

Коленвал также должен быть не потерт. На металле не должно быть никаких трещин или микроскопических ямок, разрывов тела металла. Проверяют металл на твердость, осматривают на наличие повреждений шейки коленчатого вала.

Далее замеряют цилиндры. По стандарту размер цилиндров равен 92 мм. Следующая таблица поможет нам побыстрее разобраться в возникшей ситуации по размерам цилиндров.

Если цилиндры имеют увеличение в размерах, то их растачивают до следующих размеров: все.

| Варианты | Размеры в мм |

| Новый | 92 |

| 1 | 92,5 |

| 2 | 93 |

| 3 | 93,5 |

| 4 | Разгильзовка БЦ |

Все размеры должны соответствовать тем, которые указаны в книге по эксплуатации двигателя.

Расточка блока

Если придется делать расточку блока цилиндров, то помните, что процедура делается только на специальном стенде. Затем идет процесс хонинговки. Хонингуют стенки цилиндров, протоки до тех пор, пока не обретут состояние стекла зеркала.

Ремонт коленчатого вала

Ремонтируют коленвал на станке, который находится в сервис-центре. Поэтому, если вы заметили, что коленчатый вал вашего двигателя поврежден, то не следует пытаться исправить проблему собственными руками.

Шейки коленвала должны быть точно отшлифованы под размер вкладыша.

Ремонт головки блока

Если корпус ГБЦ в сохранности, то может быть потребуется замена следующих элементов:

Опытные механики до того, как установят новые втулки, протачивают их. Другие же ставят бронзовые втулки. Но подобные детали обойдутся дороже автовладельцу. Все зазоры вымеривают до миллиметра, чтобы не возникло проблем в работе силового агрегата в будущем.

Процесс сборки

После того как все детали отремонтированы, заменены на новые, начинается процесс сборки мотора. Он также не сложен. Главное знать, что и откуда было снято.

Шаги процедуры сборки после ремонта двигателя таковы:

После сборки проводят обкатку движка.

Обкатка

В гараже обкатку ДВС делают на горячую. Процедура заключается в следующих деталях:

Затем регулируют клапаны, и процесс повторяется

При этом нужно обратить внимание на необычные стуки или подтеки после ремонта двигателя. Все неполадки устраняют

Почему трудно снять шкив

№1. В зависимости от конструкции двигателя марки и модели автомобиля, сложность демонтажа шкива бывает разной. В некоторых машинах есть много места для комфортного проведения ремонтных работы, в некоторых — очень мало свободного места. Элементы конструкции шкива закрывают шкив.

По строению шкивы тоже бывают разные, есть 2 вида:

У демпферных шкивов в конструкции есть доп внешнее кольцо с резинкой, которое поглощает вибрации, микроколебания.

Перед тем, как начать снимать шкив, надо ослабить натяжные гайки-болты, снять ремень генератора и гидроусилителя (ГУР).

№2. В заводской сборке, шкив сажается на коленчатый вал двигателя, прижимается болтом или гайкой и затягивается с большой силой сжатия. Таким образом, заводская сборка очень крепкая. Поэтому, если ни разу не снимали шкив, то демонтировать в первый раз будет сложнее.

Кроме затяжки с максимально допустимой силой специальным динамометрическим ключом, в процессе эксплуатации, двигатель сильно нагревается, резьбовое соединение еще сильнее затягивается и прикипает. А снаружи воздействуют внешние факторы, из-за которых резьбовое соединение может подвергаться коррозии.

№3. Если выключить сцепление, коленвал ДВС можно свободно проворачивать гаечным ключом. Поэтому, чтобы открутить гайку шкива коленвала, надо застопорить вал от проворачивания. Если при нажатии сцепления, скорости не переключаются, значит оно не рабочее. Возможно в систему попал воздух. В этом случае надо прокачать сцепление.

Почему в шкивах делают спец технологические отверстия? В автомастерских для фиксирования вала есть специальное приспособление, которое надо закрутить к шкиву болтами и застопорить вал.

Если нет спец устройства для фиксации вал, которое прикручивается к шкиву, то надо поставить хорошие противооткатные устройства под колеса автомобиля и поставить 4 передачу на КПП.

Или, третий вариант — упирать в зубья маховика монтировку и фиксировать коленчатый вал от проворачивания во время откручивания гайки шкива.

Еще вариант, в отверстие шкива вставить штырь, а об штырь и второй упор установить монтировку, как на этом рисунке.