Технические характеристики автомобилей ВАЗ-2101 — ВАЗ-2103

Технические характеристики автомобилей ВАЗ-2101 — ВАЗ-2103

Руководство по ремонту и эксплуатации — Общие сведения об автомобилях ВАЗ-2101 — ВАЗ-2107 — Технические характеристики автомобилей ВАЗ-2101 — ВАЗ-2103Технические характеристики автомобилей ВАЗ-2101 — ВАЗ-2103, ВАЗ-2102, ВАЗ-21021, ВАЗ-21023

| Параметры | Модель автомобиля ВАЗ | ||||

| 2101–2103 | 21011 | 2102 | 21021 | 21023 | |

| Общие данные | |||||

| Количество мест, включая место водителя | 5 | 5 или 2 | |||

| Грузоподъемность, кг | 400 | 430 | |||

| Масса снаряженного автомобиля, кг | 955 | 1010 | |||

| Масса, приходящаяся на переднюю ось, кг: | |||||

| – снаряженного автомобиля | 515 | 520 | |||

| – полная | 615 | 630* или 575* | |||

| Масса, приходящаяся на заднюю ось, кг : | |||||

| – снаряженного автомобиля | 440 | 490 | |||

| – полная | 740 | 810* или 865 | |||

| Просвет автомобиля при полной нагрузке и нормальном давлении в шинах, мм: | |||||

| – до поперечины передней подвески | 175 | 175 | |||

| – до балки заднего моста | 170 | 170 | |||

| Наименьший радиус поворота (по оси следа переднего внешнего колеса), м | 5,6 | 5,6 | |||

| Максимальная скорость движения на высшей передаче, км/ч: | |||||

| – при полной массе автомобиля | 140 | 143 | 135 | 138 | 145 |

| – с водителем и одним пассажиром | 142 | 145 | 137 | 140 | 147 |

| Время разгона автомобиля с места с переключением передач до скорости 100 км/ч, с: | |||||

| – при полной массе автомобиля | 22 | 20 | 25 | 21 | 19 |

| – с водителем и одним пассажиром | 20 | 18 | 23 | 19 | 17 |

| Максимальный подъем при протяженности не менее двойной длины автомобиля, преодолеваемый без разгона при полной массе автомобиля, % | 34 | 34 | 32 | 32 | 34 |

| Тормозной путь при полной массе автомобиля со скорости 80 км/ч, м | 43,2 | 43,2 | 43,2 | 43,2 | 43,2 |

| Двигатель | |||||

| Модель двигателя: | 2101 | 21011 | 2101 | 21011 | 2103 |

| Диаметр цилиндра и ход поршня, мм: | 76х66 | 79х66 | 76х66 | 79х66 | 76х80 |

| Рабочий объем, л: | 1,2 | 1,3 | 1,2 | 1,3 | 1,45 |

| Степень сжатия | 8,5 | 8,5 | 8,5 | 8,5 | 8,5 |

| Номинальная мощность по ГОСТ 14846 (нетто) при частоте вращения коленчатого вала 5600 мин-1, л.с. | 58,7 | 63,7 | 58,7 | 63,7 | 71,1 |

| Максимальный крутящий момент по ГОСТ 14846 (нетто) при частоте вращения коленчатого вала 3400 мин-1, кгс·м | 8,7 | 9,4 | 8.7 | 9,4 | 10,6 |

| Порядок работы цилиндров | 1–3–4–2 | ||||

| Трансмиссия | |||||

| Сцепление | однодисковое с центральной нажимной пружиной | ||||

| Коробка передач | механическая, трехходовая, четырехступенчатая | ||||

| Передаточные числа: | |||||

| – первая | 3,75 | ||||

| – вторая | 2,30 | ||||

| – третья | 1,49 | ||||

| – четвертая | 1,0 | ||||

| – задний ход | 3,87 | ||||

| Карданная передача | два вала с промежуточной эластичной опорой, соединяются с коробкой передач эластичной муфтой. Два жестких карданных шарнира на концах заднего вала имеют игольчатые подшипники | ||||

| Главная передача | коническая, гипоидная | ||||

| Передаточное число | 4,3 или 4,1 | 4,44 | 4,1 | ||

| Ходовая часть | |||||

| Подвеска передних колес | независимая, на поперечных рычагах, с цилиндрическими пружинами, телескопическими гидравлическими амортизаторами и стабилизатором поперечной устойчивости | ||||

| Подвеска задних колес | зависимая, жесткая балка, связанная с кузовом одной поперечной и четырьмя продольными штангами, с цилиндрическими пружинами и с гидравлическими телескопическими амортизаторами | ||||

| Колеса | дисковые штампованные | ||||

| Размер обода | 114J–330 (4,5J–13) | 127J–330 (5J–13) | |||

| Шины: | |||||

| – камерные диагональные | 6,15–13 (155–330) | 6,45–13 (165–330) | |||

| – камерные радиальные | 165/80R13 | 165/80R13 | |||

| Рулевое управление | |||||

| Редуктор рулевого механизма | глобоидальный червяк с двухгребневым роликом | ||||

| Передаточное число | 16,4 | ||||

| Рулевой привод | трехзвенный, состоит из одной средней и двух боковых симметричных тяг, сошки, маятникового рычага и поворотных рычагов | ||||

| Тормоза | |||||

| Рабочие тормоза: | |||||

| – передние | дисковые | ||||

| – задние | барабанные с самоцентрирующимися колодками и регулятором давления задних тормозов | ||||

| Привод рабочих тормозов | ножной гидравлический, двухконтурный | ||||

| Стояночный тормоз | ручной, с тросовым приводом на колодки задних тормозов | ||||

| Электрооборудование | |||||

| Система электрооборудования | однопроводная, отрицательный полюс источников питания соединен с массой | ||||

| Номинальное напряжение, В | 12 | ||||

| Аккумуляторная батарея | 6СТ-55, емкость 55 А.ч при 20-часовом режиме разряда | ||||

| Генератор | Г-221, переменного тока со встроенным выпрямителем, ток отдачи 42 А при 5000 мин-1 | ||||

| Стартер | СТ-221, с электромагнитным тяговым реле и муфтой свободного хода | ||||

| Свечи зажигания | А17ДВ | ||||

| Кузов | |||||

| Тип кузова | седан, цельнометаллический, несущий, четырехдверный | универсал, цельнометаллический, несущий, пятидверный |

* При нагрузке 5 чел. и 80 кг груза. ** При нагрузке 2 чел. и 290 кг груза. Цитата

Задний мост ваз 2106. Устройство. Передаточное число

Стандартная структура заднего моста, которым укомплектован ваз 2106, состоит из траверса и редуктора. Именно к первому и крепится последний. Он содержит основную передачу, которая имеет ведущую пару шестерен, а также дифференциал.

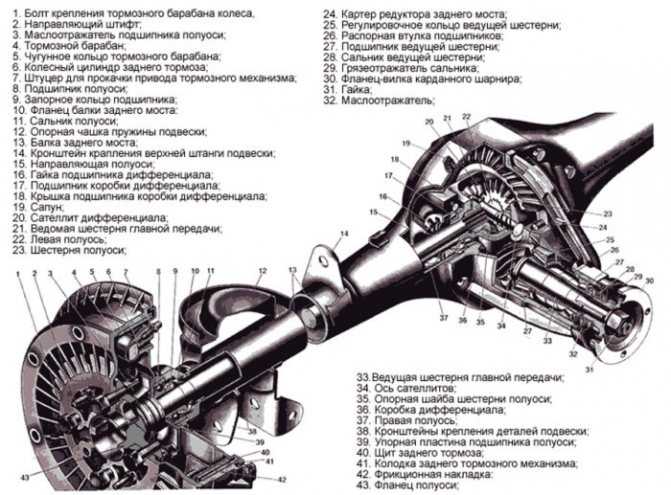

Расшифровка схемы заднего моста ВАЗ 2106:

- Болт крепления тормозного барабана колеса;

- Направляющий штифт;

- Маслоотражатель подшипника полуоси;

- Тормозной барабан;

- Чугунное кольцо тормозного барабана;

- Колесный цилиндр заднего моста;

- Штуцер для прокачки привода тормозного механизма;

- Подшипник полуоси;

- Запорное кольцо подшипника;

- Фланец балки заднего моста;

- Сальник полуоси;

- Опорная чашка пружины подвески;

- Балка заднего моста;

- Кронштейн крепления верхней штанги подвески;

- направляющая полуоси;

- Гайка подшипника дифференциала;

- Подшипник коробки дифференциала;

- Крышка подшипника коробки дифференциала;

- Сапун;

- Сателлит дифференциала;

- Ведомая шестерня главной передачи;

- Левая полуось;

- Шестерня полуоси;

- Картер редуктора заднего моста;

- Регулировочное кольцо ведущей шестерни;

- Распорная втулка подшипников;

- Подшипник ведущей шестерни;

- Сальник ведущей шестерни;

- Грязеотражатель сальника;

- Фланец-вилка карданного шарнира;

- Гайка;

- Маслоотражатель;

- Ведущая шестерня главной передачи;

- Ось сателлитов;

- Опорная шайба шестерни полуоси;

- Коробка дифференциала;

- Правая полуось;

- Кронштейны крепления деталей подвески;

- Упорная пластина подшипника полуоси;

- Щит заднего тормоза;

- Колодка заднего тормоза;

- Фрикционная накладка;

- Фланец полуоси.

Неисправности редуктора заднего моста:

- в процессе его функционирования раздаются гулкие шумы;

- возрастает наружный температурный режим корпуса;

- данную деталь постоянно клинит.

Видео обзор о том как определить что гудит:

В ряде случаев выполняются ремонтные работы. Здесь опытные механики должны учесть один нюанс – передаточное число. Большое значение отводится и размерам. Ключевым же фактором является цена ремонта.

Передаточное число — это соотношение количества зубьев ведомой шестерни и ведущей, один из основных параметров любой передачи.

Передаточные числа ВАЗ классики разнятся и равны:

Картер — ведущий мост

УАЗ 31514 Бортжурнал Принудительная блокировка НИРФИ ПБ002 для редукторных мостов

Картеры ведущего моста проверяются на изгиб и на скручивание под действием усилий, изображенных на фиг.

Картер ведущего моста может иметь различные трещины, износ посадочных мест под подшипники и сальники. При наличии трещин картер бракуют. Нарушенные сварные швы после удаления старой сварки восстанавливают дуговой сваркой. Изношенные посадочные места под подшипники восстанавливают любыми видами наплавки. Постановкой дополнительной ремонтной детали в виде кольца восстанавливают диаметр под уплотнительный сальник при его износе.

| Крыло кабины. |

Картеры ведущих мостов проверяют на выносливость пульсирующей нагрузкой. Величина нагрузки зависит от типа автомобиля и характера нагружения. Картеры автомобилей ЗИЛ-130 испытывают нагрузкой 17 0 т на базе N 106 циклов, приложенной равномерно к местам крепления подушек рессор.

| Лонжеронная рама грузового автомобиля. |

Картер разъемного ведущего моста состоит из двух соединенных частей. Обе части картера имеют горловины, в которых запрессованы и закреплены стальные трубчатые кожухи полуосей. К полуосевым кожухам приварены опорные площадки рессор и фланцы для крепления опорных дисков колесных тормозных механизмов.

| Основные дефекты картера редуктора заднего моста автомобиля ЗИЛ-130. |

Восстановленный картер ведущего моста должен отвечать следующим основным техническим требованиям: радиальное биение поверхности Л относительно поверхности И не более 0 25 мм; торцевое биение поверхности / С относительно поверхности И не более 0 05 мм, а поверхности Д не более 0 10 мм; радиальное биение поверхностей шеек под наружные подшипники относительно поверхностей шеек под внутренние подшипники ступиц не более 0 10 мм; при приложении крутящего момента 2 5 кН — м к фланцу цапфы и зажиме картера в местах крепления рессор не должны возникать остаточная деформация и нарушение качества сварного шва; шероховатость поверхностей И, Ж и Г должна соответствовать Ra 1 25 мкм.

Картер неразъемного штамповано-сварного ведущего моста ( рис. 145 6) выполняется в виде цельной балки 9 с развитой центральной частью кольцевой формы. Балка имеет трубчатое сечение и состоит из двух штампованных стальных половин, сваренных в про; дольной плоскости. К балке моста приварены опорные чашки 7 пружин подвески, фланцы 6 для крепления опорных дисков тормозных механизмов и кронштейны 8, 10 крепления деталей подвески.

В картер ведущего моста заливают около 1 5 л испытуемого масла. Повышают температуру масла до 107 3 С. Увеличивают частоту вращения до 14 2 c — I и нагрузку до 62 6 Н — м и работают 20 мин. Останавливают двигатель и охлаждают масло до 93 С.

В картер ведущего моста заливают 2 4 л испытуемого масла, повышают ело температуру до 146 — 149 С, которую поддерживают в течение всех испытаний. Включают двигатель и выводят на режим 33.3 — 36 7 с — на прямой передаче. На этом режиме работают 100 мин. Затем, не сливая масла, осматривают и фиксируют состояние зубьев шестерен и выполняют второй этап испытаний — при малой скорости и высокой нагрузке. Более трех остановок за время испытаний не допускается. По завершении испытаний мост разбирают и фиксируют величину износа и степень поражения зубьев шестерен в результате их задира или усталости.

Крышка центрального картера ведущего моста часто делается штампованной ( см. фиг.

Основные дефекты картера ведущего моста: обломы и трещины на картере, обломы и трещины на кожухах полуосей, смятие или облом шлицев кожуха полуоси, износ шейки кожуха под подшипник ступицы, риски, задиры или износ кольца сальника ступицы, повреждение резьбы на кожухе полуосей, износ отверстий под оси тормозных колодок, износ отверстий под трубку кронштейна задней тормозной камеры, ослабление заклепок крепления суппорта, повреждение резьбы под шпильки крепления редуктора, повреждение резьбовых отверстий крепления резиновой подушки.

| Регулирование зазора сектора рулевого управления. 1 — сектор, 2 — гайка, 3 — контргайка, 4 — регулировочный винт. |

Для смазки картеров ведущего моста и рулевого управления применяют автотракторный нигрол или вескозин, а для подшипников ведущего и ведомого мостов, механизма наклона рамы и подъема груза и рулевого управления — жировой солидол.

устройство редуктора ваз

5. передаточное число главных передач редукторов ваз

В редуктор заднего моста автомобилей ВАЗ заднеприводной компоновки можно установить любую не зависимо от модели автомобиля. Исключение составляют лишь полноприводные модели ВАЗов («Нива» и её модификации). В отношении последних справедливо правило: при ремонте редуктора (переднего или заднего в отдельности), необходимо обеспечить совпадение передаточных чисел у главных передач обоих редукторов. Несоблюдение данного правила неминуемо приведет к поломке зубьев шестерен главной передачи у одного или обоих редукторов сразу же после начала движения.

В настоящее время в продажу поступают главные пары со следующими передаточными числами: 3,9; 4,1; 4,3. Чем больше передаточное число главной пары, тем, соответственно , больше мощность редуктора. Напротив, чем меньше передаточное число главной пары, тем редуктор является наиболее скоростным. Самыми лучшими мощностными характеристиками обладал редуктор автомобиля ВАЗ 2102, но вместе с уходом данной модели с конвейера канула в лету и главная пара с передаточным числом 4,44.

Если Вы только готовитесь к ремонту редуктора и перед Вами встала задача приобретения главной пары, но Вы не знаете, какая именно главная пара и с каким передаточным числом установлена в редукторе Вашего автомобиля, можно воспользоваться получением необходимых при покупке данных следующим способом (нижеописанную операцию лучше производить с помощником):

Вывешиваем одно заднее колесо автомобиля и устанавливаем его (автомобиль) на надежные подставки. Устанавливаем рычаг переключения передач в нейтральное положение и полностью отпускаем ручной тормоз, обеспечив, тем самым, свободное вращение колеса.

Вращаем поднятое колесо, считая при этом его обороты и обороты карданного вала. Для получения наиболее точных данных необходимо сделать 10 оборотов колеса.

Подсчитав обороты колеса и карданного вала, используя приведенную ниже таблицу, определяем передаточное число редуктора и, соответственно, модель главной пары. Если при ремонте в редуктор будет установлена не родная главная пара, с иным передаточным числом, то при движении изменятся показания спидометра (скорость и пройденный автомобилем путь).

| главная пара | кол-во зубьев на шестернях | число оборотов карданного вала на 10 оборотов колеса | передаточное число | |

| на ведомой | на ведущей | |||

| 2102 | 40 | 9 | 22,2 | 4,44 |

| 2101 | 43 | 10 | 21,5 | 4,3 |

| 2103 | 41 | 10 | 20,5 | 4,1 |

| 2106 | 43 | 11 | 19,5 | 3,9 |

И последнее, что хотелось особо отметить завершая главу о главных передачах: гипоидное зацепление обладает большим продольным скольжением, что значительно ухудшает условия смазки при работе редуктора. Эти обстоятельства, в свою очередь, выдвигают соответственные требования к прочности создаваемой масляной пленки, а значит и более серьезному подходу при выборе той или иной марки трансмиссионного масла для заливки в редуктор. В настоящее время шестерни главных передач при их изготовлении подвергаются специальной химической обработке — фосфатированию. Это позволяет применять для эксплуатации менее вязкое масло, избежав при этом заедания, а, возможно и сваривания зубьев шестерен. Это особенно актуально в самый опасный период, когда происходит их взаимная притирка и приработка.

При массе своих достоинств гипоидные передачи (главные пары) требуют к себе особого внимания в отношении нагрева. Нормальная рабочая температура главной пары колеблется при работе редуктора в диапазоне 90-95 градусов. Разумеется, приведенный температурный диапазон характерен для среднестатистических режимов движения. При длительной поездке и, особенно, в жаркую погоду температура главной паредачи может существенно преодолеть барьер в 100 градусов.

Исходя из вышесказанного следует следующее правило: после проведения ремонта редуктора ВАЗ необходимо обязательно проследить за нагревом агрегата. Для этого, проехав со скоростью 60-70 км/ч в течение 20-30 мин. следует проверить нагрев редуктора в зоне горловины его картера, который, в свою очередь, не должен превышать 90-95 градусов. Нагрев редуктора проверяется как нагрев утюга: попавшая в зону проверки вода не должна кипеть.

↑ Регулировка зазоров

Регулировку зазора в главной паре и предварительный натяг подшипников дифференциала проводим одновременно, в несколько этапов:

- заворачиваем гайку со стороны ведомой шестерни до полного устранения зазора в зацеплении;

- Штангенциркулем измеряем расстояние между крышками;

- заворачиваем вторую гайку до упора и дотягиваем ее на 1–2 зуба гайки. Расстояние между крышками должно увеличиться приблизительно на 0,1 мм;

- вращением первой гайки выставляем требуемый зазор в зацеплении 0,08–0,13 мм. Это минимально ощутимый пальцами люфт в зацеплении, сопровождающийся легким стуком зуба о зуб;

- рукой контролируем постоянство величины зазора в зацеплении и постепенно затягиваем обе гайки до тех пор, пока расстояние между крышками не увеличится на 0,2 мм. Это обеспечит необходимый натяг подшипников.

Медленно проворачиваем ведомую шестерню на три оборота и одновременно прощупываем люфт в зацеплении каждой пары зубьев.

Если он равномерен во всех положениях шестерен, то устанавливаем стопорные пластины.

Уменьшение (увеличение) люфта в каком-либо секторе говорит о деформации корпуса дифференциала и необходимости его замены или торцевания на токарном станке.

Схема заднего моста Ваз 2106: 1 – запорное кольцо полуоси; 2 – тормозная колодка; 3 – тормозной барабан; 4 – болт крепления колеса; 5 – направляющий штифт; 6 – тормозной цилиндр; 7 – тормозной щит; 8 – подшипник полуоси; 9 – манжета полуоси; 10 – опорная чашка пружины; 11 – подшипник дифференциала; 12 – сапун; 13 – корпус дифференциала; 14 – ведомая шестерня главной передачи; 15 – сателлит; 16 – полуосевая шестерня; 17 – болты крепления редуктора к картеру заднего моста; 18 – подшипники ведущей шестерни; 19 – манжета фланца ведущей шестерни; 20 – фланец; 21 – гайка ведущей шестерни; 22 – кольцо грязеотражательное; 23 – распорная втулка; 24 – регулировочная прокладка (кольцо); 25 – ведущая шестерня; 26 – ось сателлитов; 27 – корпус редуктора; 28 – балка заднего моста; 29 – полуось.

Скажите, доктор, а никак нельзя обойтись без операции?

В первую очередь нужно слить из моста масло. Для этого выворачиваем обе пробки — и сливную и заливную. Далее, отсоединяем карданный вал от моста. При разъединении фланцев моста и кардана будьте осторожны — иногда в полости между фланцами скапливается масло. Если так и случилось, то проверяем осевой люфт фланца, покачивая его вдоль оси рукой. Люфта быть не должно. При наличии ощутимого перемещения (на самом деле, люфт больше 0,05 мм уже очень вреден для моста) стоит ещё раз внимательно осмотреть следы масла на картере. Возможно, масло просачивалось не через манжету, а сквозь зазоры в шлицах незатянутого фланца? В этом случае стоит попробовать устранить люфт и понаблюдать за мостом в эксплуатации. Если течь прекратится, то причина была именно в этом.

Осевой люфт фланца устраняем подтяжкой гайки. При обращении с гайкой фланца всегда нужно помнить, что она не просто держит фланец. Это важнейший элемент регулировки подшипников ведущей шестерни, и неправильная его затяжка может иметь серьёзные последствия начиная от шума и заканчивая заклиниванием моста. Вставив два болта в отверстия фланца, просовываем между ними монтажку так, чтобы, удерживая её, мы препятствовали вращению фланца при вращении гайки. Тянем гайку ровно настолько, чтобы выбрать зазор. Шаг резьбы 1,25 мм, значит, при повороте гайки на один оборот, она переместится вдоль оси на те же 1,25 мм. Если люфт фланца минимальный — 0,05 мм, то гайку достаточно повернуть на 1/25 оборота, то есть всего на 15 градусов.

Перетяжка гайки нагружает подшипники ведущей шестерни большой осевой силой, в результате они перегреваются и могут выйти из строя. Чтобы быть уверенными в том, что мы всё сделали правильно, надо измерить момент сопротивления вращению ведущей шестерни. Для этого нужно снять задние колёса и тормозные барабаны, отвернуть болты крепления полуоси и сдёрнуть полуоси, выведя их из зацепления с шестернями дифференциала. Затем плотно наматываем нить на вал фланца и за свободный её конец тянем безменом, измеряя усилие, при котором фланец вращается равномерно без рывков и ускорения. Менее точные результат даёт другой способ, когда безмен цепляют за отверстие во фланце и также равномерно тянут. В этом случае нужно следить за тем, чтобы сила была направлена перпендикулярно радиусу окружности фланца. Можно использовать и динамометрический ключ, равномерно вращая вал ведущей шестерни за гайку, но при таком движении сложно уследить за его показаниями. Измеренное значение силы умножаем на величину радиуса, получая тем самым момент сопротивления вращению. Значение момента должно быть в пределах 6–9 кгс.см.

Можно попытаться обойтись без снятия полуосей и измерения момента на фланце. Опытные механики так умеют. Для этого подтягиваем гайку ровно до устранения люфта и чуть-чуть ещё. После этого ставим карданный вал на место и совершаем пробную поездку в режиме, достаточном для того, чтобы мост разогрелся до рабочих температур (несколько десятков километров по загородной трассе). После этого проверяем рукой нагрев картера моста в районе подшипников ведущей шестерни. Если рука терпит тепло, то считаем, что все в порядке. Если же подшипники разогрелись до того, что капля воды на картере шипит, то мы перестарались и без хорошей регулировки теперь точно не обойтись. Нельзя уменьшать момент сопротивления вращению ведущей шестерни просто ослабив гайку. Дело в том, что между подшипниками установлена деформируемая распорная втулка, которая, при затяжке гайки, придаёт конструкции необходимую жёсткость. Перетянув гайку, мы сжали втулку больше, чем необходимо, а обратно она удлиниться уже не сможет. Когда мы ослабим гайку, втулка перестанет быть «распорной», поэтому её необходимо заменить

Также следует обратить внимание на подшипники. Если на поверхностях качения появилась синева, значит они перегрелись и тоже требуют замены

Немного анатомии

Классические «Жигули» в последние годы своей жизни на конвейере АвтоВАЗа оставались едва ли не единственным в мире легковым автомобилем с жёстким ведущим мостом. Конструкция эта проста и технологична в производстве, но обладает серьёзными недостатками в эксплуатации:

- большая неподрессоренная масса моста, которая негативно сказывается на плавности хода автомобиля;

- склонность к подруливанию при наезде одним из колёс на препятствие — в это время из-за перекоса моста оба колеса наклоняются от вертикали и стремятся катиться в сторону наклона;

- уменьшение полезного объёма багажника, потому что между мостом и кузовом автомобиля должно иметься свободное пространство для перемещения моста при ходе сжатия подвески.

Достоинство жёсткого моста, помимо технологичности, в его лучшей приспособленности к плохим дорогам: клиренс под мостом практически не изменяется от нагрузки, а привод колёс надёжно защищён от внешних воздействий картером моста.

Мост «Жигулей» состоит из штампосварной балки моста (такие балки за их характерную форму называют «Банжо»), редуктора главной передачи с дифференциалом, и полуосей. Редуктор выполнен в отдельном открытом корпусе, фланец которого соединяется болтами с картером. В корпус установлены на конических подшипниках ведущая шестерня с фланцем крепления карданного вала и дифференциал с ведомым колесом. Шестерни главной передачи гипоидные, то есть их оси расположены под углом 90 градусов друг к другу, но при этом не пересекаются (являются скрещивающимися). Величина, на которую ось ведущей шестерни смещена относительно оси ведомой, называется гипоидным смещением. Такая передача, если она точно изготовлена и хорошо отрегулирована, работает мягко и с наименьшим шумом, но из-за интенсивного скольжения криволинейных зубьев она очень чувствительна к качеству и количеству масла в мосту.

Конструкция моста относительно проста и технологична, хотя и не лишена недостатков

Установка

1. Установка задней подвески ВАЗ 2101, 2102 проводится в последовательности, обратной снятию.

2. При этом устанавливайте на подвеске пружины того же класса, что и на передней подвеске. В исключительных случаях, когда на передней подвеске установлены пружины класса А (с желтой маркировкой), а для задней подвески пружин такого класса нет, допускается установка на задней подвеске пружин класса В (с зеленой маркировкой).

3. Чтобы исключить повреждение и чрезмерное затягивание упругих втулок шарниров штанг и амортизаторов:

нагрузите заднюю часть автомобиля так, чтобы расстояние от балки моста до лонжерона кузова, замеренное в 100 мм от кронштейна поперечной штанги, составляло 125 мм; затяните динамометрическим ключом гайки на болтах крепления продольных и поперечных штанг, а также на пальцах крепления амортизаторов к балке моста и к кузову.

Проверка технического состояния

Перед проверкой все детали тщательно промойте.

Резиновые детали, втулки и защитные покрытия при мойке предохраняйте от действия растворителей.

![Задний мост [1986 вахламов в.к. - автомобиль 'нива' ваз - 2121. учебное пособие для учащихся спту]](http://ippkuzbass.ru/wp-content/uploads/c/1/2/c12c3fc1ca8130285c29ef7aa48b14d7.jpeg)