Содержание

- О руководстве

- Введение

-

Глава 1. Действия в чрезвычайных ситуациях

- 1. Перегрев двигателя

- 2. Пуск двигателя от внешнего источника

- 3. Предохранители

- 4. Замена колес

- 5. Буксировка автомобиля

-

Глава 2А. Ежедневные проверки и определение неисправностей

- Проверки на автомобиле до начала движения

- Запуск двигателя

- Начало движения

- Во время движения

- Определение неисправностей двигателя по состоянию свечей зажигания

- Таблица причин нарушений в работе автомобиля

- Виды износа протекторов шин

- Проверка масла

- Глава 2В. Эксплуатация автомобиля в зимний период

- Глава 2С. Поездка на СТО

-

Глава 3. Инструкция по эксплуатации и обслуживанию

- Обзор автомобиля

- Эксплуатация автомобиля

- Техническое обслуживание автомобиля

- Технические характеристики

- Глава 4. Предостережения и правила техники безопасности при выполнении работ на автомобиле

-

Глава 5. Основные инструменты, измерительные приборы и методы работы с ними

- Базовый комплект необходимых инструментов

- Методы работы с измерительными приборами

-

Глава 6. Механическая часть двигателя

- Технические данные

- Обслуживание двигателя

- Привод газораспределительного механизма

- Головка блока цилиндров

- Блок цилиндров и шатунно-поршневая группа

- Двигатель в сборе

- Приложение к главе

-

Глава 7. Система питания и управления двигателя

- Система управления двигателя

- Система питания двигателя

- Приложение к главе

-

Глава 8. Система охлаждения

- Технические данные

- Обслуживание системы охлаждения

- Расширительный бачок

- Вентилятор системы охлаждения

- Термостат

- Радиатор

- Водяной насос

- Приложение к главе

-

Глава 9. Система смазки

- Технические данные

- Масляный насос

- Масляный поддон

- Приложение к главе

-

Глава 10. Система впуска и выпуска

- Система впуска

- Система выпуска

- Приложение к главе

-

Глава 11. Трансмиссия

- Технические данные

- Обслуживание

- Сцепление

- Коробка передач в сборе

- Главная передача и дифференциал

- Приложение к главе

-

Глава 12. Приводные валы

- Приводные валы

- Уплотнительные манжеты приводных валов

- Приложение к главе

-

Глава 13. Ходовая часть

- Технические данные

- Передняя подвеска

- Задняя подвеска

- Колеса и шины

- Приложение к главе

-

Глава 14. Тормозная система

- Технические данные

- Передние тормозные механизмы

- Задние тормозные механизмы

- Гидропривод тормозов и вакуумный усилитель

- Стояночный тормоз

- Антиблокировочная система тормозов и ее подсистемы

- Приложение к главе

-

Глава 15. Рулевое управление

- Технические характеристики

- Обслуживание рулевого управления

- Система гидроусилителя рулевого управления и рулевой механизм

- Рулевое колесо и рулевая колонка

- Приложение к главе

-

Глава 16. Кузов

- Экстерьер

- Интерьер

- Двери

- Сиденья

- Бамперы

- Остекление, зеркала

- Кузовные размеры

- Приложение к главе

-

Глава 17. Система отопления, вентиляции и кондиционирования

- Технические данные

- Обслуживание системы

- Правила техники безопасности

- Система кондиционирования

- Система отопления и вентиляции

- Приложение к главе

-

Глава 18. Пассивная безопасность

- Технические характеристики и описание

- Подушки безопасности

- Ремни безопасности

- Приложение к главе

-

Глава 19А. Электрооборудование двигателя

- Технические данные

- Система пуска

- Система подзарядки. Аккумуляторная батарея

- Система зажигания

- Приложение к главе 19А

-

Глава 19В. Электрооборудование и электросистемы

- Аудиосистема

- Система освещения

- Очистители и омыватели стекол

- Приложение к главе

-

Глава 20. Электросхемы

- Использование схем

- Жгуты электропроводки

-

Электросхемы

- Электросхемы 1

- Электросхемы 2

- Электросхемы 3

- Электросхемы 4

- Толковый словарь

Проверка ремня ГРМ на наличие повреждений

Учитывая важность технического состояния ремня ГРМ, некоторые производители рекомендуют проводить визуальную диагностику каждые 15 тыс. км

При этом достаточно простым способом оценивается и натяжение ремня. На автомобилях ВАЗ, например, передняя ветвь (самый длинный участок между шкивами) при закручивании большим и указательным пальцами перпендикулярно направлению движения ремня при нормальном натяжении поворачивается приблизительно на 90о.

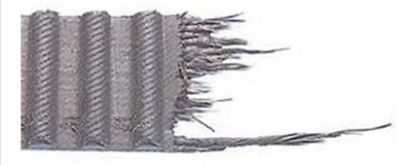

Если при внешнем осмотре ремня выявляется, что он неровно надорван (тем более полностью разорван по неровной траектории) – это может свидетельствовать об избыточном натяжении.

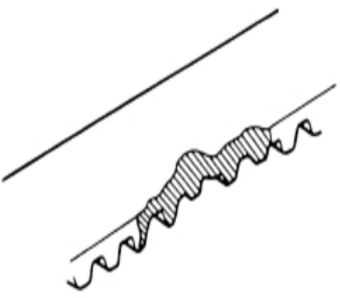

Срез одного из зубьев, напротив, может свидетельствовать о недостаточном натяжении.

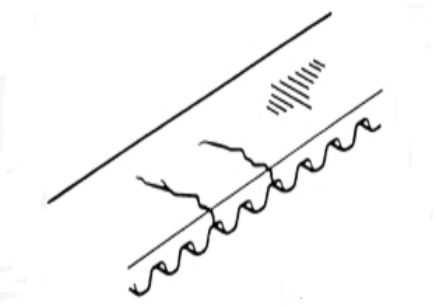

Трещины на внешней поверхности ремня могут быть следствием перегрева или переохлаждения, а также естественных процессов старения.

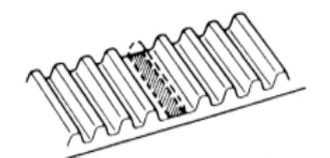

Дефекты торцевой поверхности свидетельствуют о перекосе ремня, вызванном либо смещением шкивов, либо смещением ролика натяжителя.

Отслоение сразу нескольких зубьев от основы ремня может быть вызвано заклиниванием шкива водяного насоса.

Наличие перечисленных дефектов свидетельствует о необходимости замены ремня и учёта при замене выявленных дефектов.

Особое внимание при осмотре следует уделить наличию следов замасливания. Дело в том, что ремень ГРМ не рассчитан на работу с материалами, которые могут оказать агрессивное воздействие на материал ремня (моторное масло относится к таковым)

Поэтому перед заменой необходимо устранить причины попадания масла (как правило, это уплотнения) на работающий ремень.

Проблемы при оплате банковскими картами

Иногда при оплате банковскими картами Visa / MasterCard могут возникать трудности. Самые распространенные из них:

- На карте стоит ограничение на оплату покупок в интернет

- Пластиковая карта не предназначена для совершения платежей в интернет.

- Пластиковая карта не активирована для совершения платежей в интернет.

- Недостаточно средств на пластиковой карте.

Для того что бы решить эти проблемы необходимо позвонить или написать в техническую поддержку банка в котором Вы обслуживаетесь. Специалисты банка помогут их решить и совершить оплату.

Вот, в принципе, и все. Весь процесс оплаты книги в формате PDF по ремонту автомобиля на нашем сайте занимает 1-2 минуты.

Если у Вас остались какие-либо вопросы, вы можете их задать, воспользовавшись формой обратной связи, или написать нам письмо на info@krutilvertel.com.

Какими ещё способами можно проверить ремень ГРМ

Проверить ремень газораспределения и предотвратить его обрыв – более сложная задача в сравнении с серво-ремнем (управляет работой генератора, гидроусилителя и т.д.). Это обусловлено затрудненным доступом к этому узлу, который, как правило, закрыт специальными кожухами. Чтобы проверить ремень ГРМ необходимо провести работы по частичной разборке мотора, а для этого необходимы профессиональные навыки и специальный инструмент. Но, стоит отметить, что о состоянии зубчатого ремня можно судить не только по результатам визуального осмотра, но и по некоторым признакам его неисправности:

Превышение срока эксплуатации. Ресурс службы ремня газораспределения определяется пробегом авто или длительностью его эксплуатации. К примеру, некоторые автопроизводители указывают, что на их моделях ремень ГРМ следует менять через 60 тыс. км

Но не менее важно учитывать и временной срок службы этого элемента. Материал, из которого он изготовлен, теряет свои характеристик, в среднем, через 4 — 5 лет

После этого ремень ГРМ становится менее эластичным, растрескивается и может оборваться. Об этом моменте часто забывают владельцы автомобилей, которые ездят очень редко и на небольшие расстояния. Для производства ремней ГРМ используются материалы, которые подвержены воздействию временем, поэтому стоит учитывать возраст этого изделия. Именно поэтому, эксперты рекомендуют проверить или даже заменить ремень ГРМ при приобретении авто с пробегом (нет гарантии, что предыдущий владелец строго соблюдал регламентные требования или покупал качественные запчасти).

Двигатель авто плохо заводится и его мощность заметно снизилась. Растянувшийся, изношенный или слабо натянутый ремень механизма газораспределения может перескочить на один или несколько зубцов. В результате будет нарушена работа системы зажигания, так как топливно-воздушная смесь будет возгораться до или после нужно момента. При такой неисправности двигатель будет плохо заводиться, а после его запуска могут наблюдаться вибрации и провалы в работе. В таких случаях будет полезно узнать, как проверить натяжение ремня ГРМ, поскольку длительная работа мотора в таком режиме приведет к более серьезным поломкам.

Увеличение дымности при работе ДВС. Изношенный ремень ГРМ может стать причиной разрушения катализатора, так как топливо не полностью сгорает в камерах двигателя и попадает в выхлопную систему. В результате катализатор будет работать при более высоких температурах, а его соты начинают спекаться. Проверить наличие такой неисправности можно визуально. Нужно понаблюдать за выхлопной системой. Если во время работы двигателя появляются хлопки, а из трубы идет дым черного цвета, то это может указывать на переобогащение топливной смеси, вызванное неисправностью ремня ГРМ.

Тикающий звук при работе двигателя. Если материал ремня ГРМ потерял свои характеристики из-за сильного износа или от времени, то он начинает растрескиваться или разлохмачиваться. В таком случае во время работы мотора в районе защитного кожуха газораспределительного механизма могут появляться тикающие или шаркающие звуки. При этом, периодичность такого шума зависит от количества оборотов двигателя. Похожие звуки могут появиться в результате подклинивания подшипника в натяжном ролике. Не стоит затягивать с обращением в автосервис при появлении таких шумов. Чтобы проверить работу узла ГРМ и устранить проблему, нужно будет снять защитный кожух.

Наличие подтеканий из-под защитного кожуха. Показателем потенциальной неисправности узла ГРМ могут являться подтеки технических жидкостей в районе крышки газораспределительного механизма. Антифриз из-под шкива водяного насоса или масло из-под изношенного сальника коленвала, попадая на ремень ГРМ, способствуют его растрескиванию и ускоренному износу. Чтобы проверить состояние механизма и заменить комплект ГРМ, нужно выполнить разборку узла.

Стартер работает хорошо, но мотор не заводится. Такой признак может свидетельствовать о серьезных неприятностях. Если стартер крутится даже лучше, чем обычно, но двигатель даже не пытается запуститься, то это может указывать на отсутствие компрессии в результате обрыва ремня ГРМ и деформации клапанов после контакта с поршнями. Достаточно часто после обрыва ремня автовладельцам приходит выполнять капитальный ремонт или замену двигателя. В обоих случаях предстоят существенные финансовые затраты.

Какой ремень ГРМ выбрать на замену

По статистике, отечественные автовладельцы, выбирая автозапчасти для своих машин, предпочитают такие бренды, как Лимфордер, Контитех, Gates, Dayco, Балаково или Бош.

Чтобы избежать обмана, покупать ремень ГРМ стоит у сертифицированного продавца или в официальном автосервисе. В этих случаях запчасть может обойтись немного дороже, но зато появится гарантия качества и надежности изделия.

Gates

Гейтс – наиболее популярный бренд по производству ремней ГРМ для ДВС. Производственные мощности компании расположены в Бельгии. Здесь выпускается продукция не только для автомобилей, но и для другого оборудования, используемого в других сферах.

Справедливости ради, стоит отметить, что на вторичном рынке комплектующих для авто редко встречаются изделия этой торговой марки. Это объясняется тем, что компания Gates является партнером ведущих автомобилестроительных концернов. Купить детали этого бренда можно только в официальных сервисных центрах или заказав их с завода. Продукция бельгийского производителя стоит дорого, но это с лихвой компенсируется гарантированным качеством и надежностью.

Lemforder

Этот бренд является наиболее крупным производителем комплектующих для автотранспорта в Германии. Продукция Лимфордер встречается в различных ценовых категориях. Ремни ГРМ этого бренда отличаются высокой надежностью, но в последнее время с таким логотипом можно купить немецкие или корейские запасные части.

Bosch

Наиболее известная компания Германии по производству запчастей для автомобилей была основана еще в 19 веке.

Ремни ГРМ с логотипом Bosch идеально сочетают стоимость и качество. Примечательно, что под этим брендом выпускаются ремни для широкого спектра моделей авто. На российском рынке подделки запчастей Бош встречаются достаточно редко. Есть у немецких ремней ГРМ и свой недостаток – после их установки необходимо некоторое время на притирку изделия к профилю шкивов.

Балаково

Российская компания кроме ремней для газораспределительных механизмов производит широкий ассортимент химических средств и резиново-технической продукции.

Специалисты считают, что по качеству изделия отечественного производителя не уступают импортным аналогам. Покупателей привлекает доступная стоимость комплектующих, выпускаемых под брендом Балаково.

Dayco

На российском рынке часто встречаются подделки продукции американского производителя комплектующих для автомобилей. Именно поэтому в интернете встречаются многочисленные негативные отзывы о бренде Dayco. Привлекательность ремней ГРМ американского производства заключается в средней цене и хорошем качестве. В каталоге торговой марки представлен широкий выбор запчастей для разных моделей автомобилей.

Contitech

Немецкая компания выпускает комплектующие для новых моделей ведущих автопроизводителей. С этим брендом сотрудничают многие концерны, выпускающие автомобили и стоимость его продукции достаточно высокая. Ремни ГРМ Contitech характеризуются надежностью и длительным сроком службы. К недостаткам некоторых изделий стоит отнести необходимость притирки к профилю канавок.

Распределительный вал и его привод.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.

Для восстановления зазоров в подшипниках распределительного вала восстанавливают, перешлифовывают его опорные шейки, канавки для подачи масла углубляют, чтобы после повторного шлифования масло поступало к деталям двигателя. Шейки вала шлифуют под ближайший ремонтный размер. После шлифования их полируют пастой ГОИ.

При небольшом износе кулачков распределительного вала их зачищают шлифовальной шкуркой, сначала крупнозернистой, затем мелкозернистой. Места выкрашивания металла на торцах вершин кулачков опиливают шлифовальным бруском или наждачной шкуркой до устранения острых кромок. При выкрашивании свыше 3 мм по длине кулачка вал подлежит замене. Если кулачки распределительного вала изношены по высоте, их шлифуют на специальном копировально-шлифовальном станке для распределительных валов. Кулачки вала, имеющие значительный износ, можно восстановить наплавкой с последующим шлифованием.

После ремонта вал промывают и проверяют высоту кулачков. При износе кулачков по высоте более чем на 0,5 мм по сравнению с номинальной высотой вал заменяют, так как при таком износе ухудшается наполнение цилиндров, в результате чего мощность двигателя падает.

Если опорные шейки распределительного вала изношены сверх допустимых пределов, их восстанавливают наплавкой, осталиванием или хромированием, а затем шлифуют.

Изгиб распределительного вала измеряют специальным индикатором и проверяют по средней шейке. Допустимый изгиб (биение) может быть не более 0,10 мм. Если он больше, нужно вал править.

На опорных поверхностях под шейки вала не должно быть царапин и зазоров, а на корпусах подшипников не должно быть трещин. После очистки и промывки распределительного вала проверяют зазор между его шейками и отверстиями опор на головке цилиндра. Для того чтобы определить зазор нужно измерить диаметр шейки распределительного вала, установить соответствующий ей подшипник, закрепить его корпус и измерить внутренний диаметр подшипника, затем вычесть второе значение из первого. Разница значений и есть величина зазора. Измеряют зазор и калиброванной пластмассовой проволокой. Допустимый зазор может быть не более 0,2 мм.

Регулировка цепи привода распределительного вала.

Цепь не должна иметь сколов и трещин. Она считается работоспособной при вытягивании не более чем на 4 мм. Для регулировки натяжения цепи следует отвернуть стопорный болт натяжного устройства на 0,5 оборота. Провернуть коленчатый вал по часовой стрелке на два оборота с отпущенным стопорным болтом натяжного устройства для устранения всех зазоров в приводе распределительного вала, затем стопорный болт завернуть до упора.

Проверка упругости пружин клапанов производится как без снятия их с двигателя, так и после разборки клапанного механизма. Для контроля пружин на двигателе необходимо снять клапанную крышку, установить поршень соответствующего цилиндра в верхнюю мертвую точку такта сжатия прибором КИ-723 измерить усилие, необходимое для сжатия пружин. Если оно окажется меньше предельно допустимого, пружину заменяют или подкладывают под нижнюю опорную тарелку дополнительную шайбу.

Регулировка тепловых зазоров в приводе клапанов необходима для обеспечения эффективной работы и долговечности двигателя. Тепловой зазор в клапанном механизме обеспечивает плотную посадку клапана на седло и компенсирует при работе двигателя тепловое расширение деталей механизма. При увеличенном тепловом зазоре появляется частый металлический стук клапанов, который хорошо прослушивается при малой частоте вращения на холостом ходу. При этом быстро изнашиваются торцы стержней клапанов, наконечников стержней или регулировочных шайб, происходит падение мощности двигателя. Причиной является сокращение времени нахождения клапанов в открытом положении, и как следствие – ухудшение наполнения топливом и очистка цилиндров от отработанных газов.

Техническое обслуживание кривошипно-шатунного (КШМ) и газораспределительного механизмов (ГРМ)

Крепежные работы

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров необходимо периодически проверять крепление головки ключом с динамометрической рукояткой с определенным усилием и последовательностью. Момент затяжки и последовательность подтягивания гаек устанавливают автомобильные заводы.

Чугунную головку цилиндров крепят, когда двигатель находится в нагретом состоянии, а головку из алюминиевого сплава – в холодном.

Необходимость подтягивания крепления головок из алюминиевого сплава в холодном состоянии объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и материала головки (алюминиевый сплав). Поэтому подтягивание гаек на горячем двигателе не обеспечивает после его остывания необходимой плотности прилегания головки цилиндров к блоку.

Затяжку болтов крепления поддона картера во избежание деформации картера, нарушения герметичности проверяют также с соблюдением последовательности, т.е. поочередным подтягиванием диаметрально противоположных болтов.

Контроль состояния КШМ и ГРМ

Техническое состояние этих механизмов можно определять:

Угар масла в малоизношенном двигателе незначителен и может составлять 0,1-0,25 л/100 км пробега. При значительном общем износе двигателя угар может достигать 1л/100 км и более, что обычно сопровождается сильным дымлением.

Давление в масляной системе двигателя должно быть в пределах, установленных для данного типа двигателя и применяемого сорта масла. Снижение давления масла на малых оборотах коленчатого вала прогретого двигателя указывает на наличие недопустимых износов подшипников двигателя или неисправности в системе смазки.

Падение давления масла по манометру до 0 указывает на неисправность манометра или редукционного клапана.

Повышенное давление в системе смазки может возникнуть в результате большой вязкости или засорения масляной магистрали.

Компрессия служит показателем герметичности цилиндров двигателя и характеризует состояние цилиндров, поршней и клапанов. Герметичность цилиндров может быть определена компрессометром.

Компрессию проверяют после предварительного прогрева двигателя до 70-80 ºС при вывернутых свечах. Установив резиновый наконечник компрессометра в отверстие свечи, провертывают стартером коленчатый вал двигателя на 10-12 оборотов и записывают показания компрессометра. Проверку повторяют 2-3 раза для каждого цилиндра.

Если величина компрессии на 30-40 % ниже нормы, это указывает на наличие неисправностей (поломку или пригорание поршневых колец, негерметичность клапанов или повреждение прокладки головки цилиндров).

Разрежение во впускном трубопроводе двигателя замеряют вакуумметром. Величина разрежения у работающего на установившемся режиме двигателей может изменяться не только от изношенности цилиндро-поршневой группы, но и от состояния деталей газораспределения, установки зажигания и регулировки карбюратора.

Таким образом, данный метод контроля является общим и не позволяет выделить ту или иную неисправность по одному показателю.

Количество газов, прорывающихся в картер двигателя, изменяется в результате неплотности сопряжений цилиндр-поршень-поршневое кольцо, увеличивающейся по мере изнашивания указанных деталей. Количество прорывающихся газов замеряют при полной нагрузке двигателя.

Источник