Функции и устройство

В работающем двигателе с высокой частотой открываются и закрываются клапана (впускные, выпускные), обеспечивая газораспределение. За этим «следит» распределительный вал – металлическое устройство сложной формы, четко подгоняемое под определенную модель двигателя. Навскидку, от распредвала зависит следующее: мощность и динамика двигателя, его КПД.

На заводах распредвал или вытачивается из цельнометаллического цилиндра, или на ось цилиндра устанавливаются кулачки (касается распределительных валов по системе AVS). Изготавливается конструкция или из чугуна, или многослойной стали. На определенных этапах изготовления материал насыщают азотом, обрабатывают промышленным лазером, шлифуют.

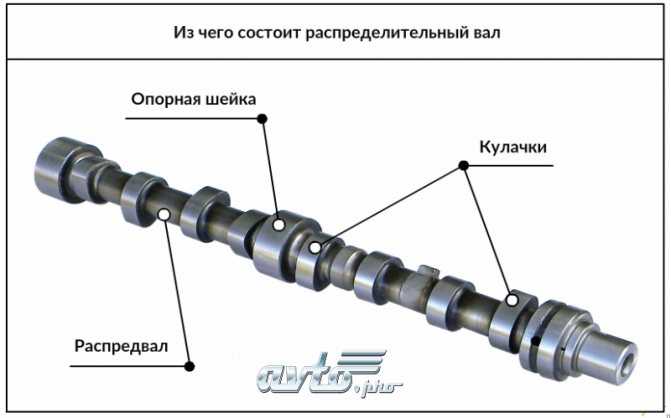

Несмотря на внушительный вид и кажущуюся сложность, механизм работы распределительного вала предельно прост. На валу имеются специальные кулачки, открывающие клапаны через толкатели или напрямую. Так называемые опорные шейки, фиксируемые в подшипниках скольжения, обеспечивают вращение вала почти без нагрева за счет сил трения. Когда вал начинает вращаться, кулачки открывают клапана двигателя, которые при дальнейшем вращении вала закрываются пружинами. Обычно на один клапан приходится один кулачок.

Наверняка автолюбители сталкивались с аббревиатурами SOHC и DOHC. Первая относится к двигателям с одним распредвалом, тем временем как вторая – к двигателям с двумя. SOHC признаны устаревшими, однако такие моторы устанавливаются в легковых бюджетных автомобилях и сейчас. Второй же тип является доработанным вариантом первого (распредвалов, как и указано, два), в котором имеются толкатели.

Мощность двигателя напрямую зависит от качества топливной смеси, условий сгорания и подачи самой смеси. Если в случае с подачей все понятно, то о первых двух вещах стоит поразмыслить. Представьте: если мы доработаем кулачки так, что они будут высоко подниматься и открывать клапаны на продолжительный период, внутрь камеры может попасть больше воздуха; если воздуха становится много, можно подать и больше топлива, которое в обычных условиях бы не сгорело в обедненной кислородом среде. Так же рассуждают инженеры, создающие спортивные двигатели. Однако, подобное решение абсолютно не подойдет для городской среды: мы получаем огромную мощность, но потребляем больше топлива, что особенно критично при чередовании стартов и торможений, как это бывает в городской «тянучке».

Отметим, что количество распределительных валов никак не связано с количеством клапанов. Конечно, большое количество клапанов гарантирует высокую скорость наполнения камеры сгорания и дальнейшее ее опорожнение. Однако автопроизводители ставят столько распредвалов, сколько, по их расчетам, хватит для обеспечения не только высокой мощности, но и высокой надежности системы и минимализации нагрузок на детали.

Заметьте: когда распредвал совершает один оборотов, коленвал успевает совершить два, а вот отдельно взятый клапан откроется только один раз. Правильную работу двух валов, т.е распределительного, коленчатого, гарантирует ремень ГРМ и специальные шестерни.

Ремонт двигателя ЗМЗ 406 своими руками в гараже

Специально для статьи был приобретен двигатель змз 406 с большим пробегом. По словам старого хозяина он пробежал более 600 тысяч км в разных условиях и эксплуатировался разными водителями, в том числе и пилотами, для которых капот является частью обшивки автомобиля, а не крышкой моторного отсека.

Этот двигатель тупо разобрали по болтикам без всякой диагностики неисправностей, так как пробег большой и делать надо всё. Сняв и почистив голову увидели: седла клапанов, особенно выпускных, обсевшие, т.е. это приведёт к снижению или потере компрессии.

На фото видно, что клапана сидят глубже поверхности камеры сгорания

Кстати, для хозяев этих машин и начинающих мотористов, это очень серьезная неисправность для двигателя с гидрокомпенсаторами, которой необходимо уделить должное внимание

Замерами и цифрами в этой статье увлекаться не будем, она есть в соответствующей литературе, чтобы не упустить некоторых важных моментов.

Здесь тоже видно, как утоплены клапана, правда изображение некачественное.

Соответственно головку блока везем в мастерскую на замену направляющих втулок клапанов, сёдел клапанов и шлифовку, блок на расточку цилиндров под новые ремонтные поршня, а коленвал и промвал на шлифовку.

Что приятно удивило — размеры шеек коленвала на несколько соток оказались ниже допуска, хоть и блок внутри был покрыт толстым слоем масляного нагара. Но в принципе тут нечего удивляться — это заводское качество.

- Пока ждем результатов обработки, есть время разобраться с другими деталями.

- Проверяем износ втулок верхней головки шатуна — как правило, лучше конечно замена.

- Проверяем износ большой звездочки промежуточного вала со стороны их прилегания, если присутствует выработка от стопорной пластины, то её завариваем полуавтоматом и отдаем шлифовать —

чтобы получилось вот так.

Теперь выработки, как показывает практика, в этом месте никогда не будет, ввиду изменения структуры металла.

Проверяем маховик, если присутствует выработка от диска сцепления, то отдаем токарю или шлифовщику на проточку.

Привезли блок — как видно, кроме расточки, его еще шлифовали из-за небольшого коробления поверхности вовремя эксплуатации. Если исходить из практики то б/у блоки после расточки выхаживают на много больше, чем новые, так как за время работы получили многочисленные термические обработки, усадки металла и т.д.

Да, шлифовать блок надо обязательно с передней крышкой, чтобы они лежали в одной плоскости.

Теперь его следует хорошо отмыть и удалить всю стружку из масляных каналов.

После чистки блока чистим коленвал. Выкрутив пробки коленвала нередко приходится наблюдать такую картину — отверстие почти целиком забито отложениями масляного нагара. Чистим, промываем, продуваем.

Бывает, что грани пробки срезает, то тогда можно к ней приварить болт и выкрутить.

Начинаем сборку. Устанавливаем коренные вкладыши с отверстиями на свои места, смазываем их маслом или другой смазкой и укладываем коленвал.

В бугеля ставим остальные вкладыши и закрепляем коленвал. На всех бугелях кроме третьего набит порядковый номер на бобышке и ставятся они замком к замку вкладыша.

Теперь на шатун уже с заменённой втулкой верхней головки ( менял и разворачивал втулку под палец знакомый фрезеровщик т.к. самому лень )

- устанавливаем поршень, предварительно нагретый феном, ( чтобы палец свободно зашёл в поршень ), совместив надпись «ПЕРЕД» и бобышку на шатуне с одной стороны ( указано стрелками ).

- Устанавливаем заднюю крышку с новым сальником.

Устанавливаем маховик, предварительно проточенный на токарном станке.

Теперь ставим блок на маховик, для удобства установки поршней.

Устанавливаем кольца на поршень, так чтобы надписи на кольцах смотрели вверх ( так Вы никогда не ошибетесь при ориентации колец ).

- Разворачиваем кольца на 120 градусов друг относительно друга, но так чтобы замок нижнего маслосъёмного кольца не был в области пальца, и стягиваем обжимкой.

- Ставим шатунные вкладыши и поочерёдно устанавливаем поршня, не забывая, что бугель ( нижняя часть шатуна ) устанавливается относительно шатуна — замок к замку.

Метки ГРМ и затяжка

Чтобы прокрутить распредвал, нужно использовать четырехгранный ключ. Вращая его по часовой стрелке, натягиваете цепь. При этом обязательно зафиксируйте положение коленчатого и промежуточного валов – нельзя, чтобы они вращались. Убедитесь в том, что метки на шкиве и головке блока совпадают. Затем выполните такие манипуляции:

- Снимите шестерню с выпускного распределительного вала.

- Наденьте на нее цепь.

- Установите шестерню на место, аккуратно поворачивая распредвал по часовой стрелке.

- Убедитесь, что штифты вошли в отверстие на шестерне.

- Вращайте распредвал по часовой стрелке, чтобы добиться нормального натяжения цепи.

- Установите крышку на цепь и жидкостный насос. Желательно сверху крышки нанести немного силиконового герметика.

- Устанавливаете шкив коленчатого вала и гидравлические натяжители. Момент затяжки резьбового соединения шкива коленвала 105..129 Н*м. Чтобы облегчить затяжку, потребуется установить автомобиль на ручник и включить пятую передачу.

- Затяните храповик.

- Установите крышку головки блока. На нее также желательно нанести слой силиконового герметика. Затяжку резьбовых соединений производить с моментом 12 Н*м.

- Подключите патрубок для отвода газов из картера.

Затем нужно подключить все бронепровода и залить антифриз в систему охлаждения. В том случае, если все работы выполнены правильно, метки ГРМ ЗМЗ-406 выставлены верно, вы избавитесь от проблем с мотором. Улучшится его приемистость, увеличится мощность, пропадут посторонние звуки при работе.

Замена вала привода масляного насоса змз 409

Про 1 и 2 у мастера специально спросил, он сказал что ничего такого не увидел. У меня самого квалификации не хватает.3 Было, когда срезало шестерню первый раз, насос с трудом проворачивался рукой. Поменял насос — крутится нормально. Про давление ничего не могу сказать, не мерил. Приборка не пищит, но этому датчику веры никакой нет. Ниоткуда масло чисто визуально не сочится.

Про 1 и 2 у мастера специально спросил, он сказал что ничего такого не увидел. У меня самого квалификации не хватает.3 Было, когда срезало шестерню первый раз, насос с трудом проворачивался рукой. Поменял насос — крутится нормально. Про давление ничего не могу сказать, не мерил. Приборка не пищит, но этому датчику веры никакой нет. Ниоткуда масло чисто визуально не сочится.

Пробовал затыкать выход насоса пальцем и крутить. Давило из-под пальца, перепускной клапан не срабатывал, только у меня палец не калиброванный, не могу сказать сколько он атм держит )

А может ускоренный износ шестерни происходить из-за изношенной крышки привода? Из-за этого валик при работе поднимается, получается плохое смазывание и работают только края шестерни, которые срезают поросенка?

Про 1 и 2 у мастера специально спросил, он сказал что ничего такого не увидел. У меня самого квалификации не хватает.3 Было, когда срезало шестерню первый раз, насос с трудом проворачивался рукой. Поменял насос — крутится нормально. Про давление ничего не могу сказать, не мерил. Приборка не пищит, но этому датчику веры никакой нет. Ниоткуда масло чисто визуально не сочится.

ну вот — по 1 и 2 — скорее всего просто не смотрели, так просто отбрехались.по 3 — изначально задрало втулку — её есс-но никто не менял,ИТОГО — всё по-новой да ладом, правильно грит ВИТЯ — зри в корень!сочувствую, ситуация редкая, поэтому нужно очень внимательно всё подряд смотреть-мерять, не бывает просто так повторяющейся поломки.

Источник статьи: http://4×4.tomsk.ru/topic13447.html

Фланец промежуточного вала из бронзы для змз -406, -405, -409.

Тема статьи – фланец промежуточного вала, он же – шайба осевой фиксации промвала. Для начала, чтобы понять, зачем вообще так глобально лезть в газораспределительный механизм (грм), я рекомендую ознакомиться со статьёй про бронзовые полукольца распредвалов. Вернемся к промежуточному валу. Его функция достаточно понятна – привод масляного насоса. На старых валах в торце имелось отверстие, для смазки. На новых, встречал изделия, где его нет. В итоге имеем, так называемое, «сухое трение»

А при этом случае очень важно подобрать материалы для пары трения

Фланец промежуточного вала, завод

Каталожный номер детали 406.1006262. Материал – сталь. Заводская конструкция по задумке, особых нареканий не вызывает. Фланец должен быть подкален и отшлифован. «Но в действительности — все не так, как на самом деле )))». Данный фланец «не всегда» закален и «не всегда» отшлифован

И еще одно важное обстоятельство, о чем я поведал выше. Это отсутствие смазки в данной паре трения

А если быть еще более точным, в тройке трения: промежуточный вал – фланец – блок-шестерня. Попадать маслу в данный узел просто неоткуда. Напомню одну вещь из теории механики. Коэффициент трения сталь-сталь, при наличии смазки, и ее отсутствии, отличается в пять-шесть раз. И если мы уже всерьез взялись за доработку механизма грм, то следует или сделать напыление, или поменять стальное упорное кольцо промежуточного вала, на бронзовое.

Фланец промежуточного вала, конструкция Медведева (Родос-М)

Как было сказано выше, второе название данной запчасти – шайба осевой фиксации промвала. Конструкция, принадлежащая его перу, по форме, не совсем шайба. А скорее, вспомнив любимый мультик про капитана Врунгеля – совсем не шайба. На самом деле, форма не важна, это немножко для юмора. Что по моему скромному мнению здесь не так по конструкции. Те же самые вопросы, которые относились и к полукольцам распредвалов.

- Покрытие тефлоном с одной стороны.

- Изготовление вырубкой, как следствие деформация запчасти.

- Ценообразование. И себестоимость детали (и как следствие конечная цена), оказались достаточно большими. Прежде всего, по причине технологии изготовления.

Фланец промежуточного вала, «Французский вариант»

Фланец моей конструкции сделан из той же бронзы, из которой сделаны полукольца распредвалов. Как и в случае с полукольцами ни марку материала, ни технологический цикл раскрывать не буду. В сравнении с заводской конструкцией, чуть изменен внутренний диаметр. Когда конструировал деталь, первично допустил одну ошибку. Когда менял грм на очень многих двигателях, замечал что, узел имеет осевое перемещение более 1мм. И я хотел это исправить фланцем «ремонтной толщины». Совершенно забыв о «хвосте» промвала, где сидят шестерни привода масляного насоса. Спасибо Родосу-М, за то, что не дал сделать лишнюю работу. Если поставить фланец промвала более толстый, шестерни выдут из расчетного зацепления и будут быстро выходить из строя.

Результат. Что мы получаем в итоге кроме снижения трения? Данным фланцем перекрывается сквозное отверстие под кольцевым вкладышем передней опоры промежуточного вала. Вследствие уменьшения утечек из системы смазки двигателя происходит увеличение давления в верхней части двигателя на 0,25…0,30 кГс/см2. А вот это уже можно «потрогать ручками», то есть манометром. Максимальное увеличение давления, которое было зафиксировано, около 1 кг. За такие результаты и гидрокомпенсаторы и распредвалы с бугелями, скажут «БОЛЬШОЕ СПАСИБО».

Установка

Данный фланец я делаю по толщине на 0,05 мм толще, нежели по заводскому чертежу. При установке надо добиться, чтобы затянутая болтиками, промежуточная блок-шестерня вращалась от руки. Если есть осевое перемещение то, скорее всего, улыбается замена промежуточного вала, из-за его износа или брака. Если есть закус – это просто замечательно. Чуть приотпускаем болтики, делаем несколько оборотов и видим на фланце места, которые надо подработать. На бронзе это прекрасно видно. «Чуточку» сняли шлифовальным диском и прикинули еще раз. Времени занимает не более 20 минут. Наносим на фланец хороший герметик и прижимаем болтиками.

Данными фланцами планируется комплектация наборов грм «платиновая серия», которую изготавливает Медведев И.А. (Родос-М).

Данная статья рецензирована и дополнена И.А.Медведевым (Родос-М).

Распредвал — Словарь автомеханика

Распределительный вал, в сокращенном варианте распредвал – основная часть главного распределительного механизма или ГРМ, важный элемент автомобильного двигателя. Его задача заключается в синхронизации впускного и выпускного тактов работы ДВС.

Конструктивные особенности

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в головке блока цилиндров. На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с коленвалом. Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Устройство распределительного вала.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя масляного насоса.

Принцип работы

Распределительный вал двигателя, располагаемый в блоке цилиндров, приводится в движение зубчатой или цепной передачей от коленвала.

Вращаясь, распредвал проворачивает располагающиеся на на нем кулачки, которые попеременно воздействуют на впускные и выпускные клапана цилиндров, обеспечивая их открывание-закрывание в определенном порядке, уникальном для каждой модели ДВС.

Рабочий цикл двигателя (поочередное движение каждого из клапанов цилиндров) осуществляется за 2 оборота коленвала. За это время распределительный вал должен выполнить только один оборот, поэтому его шестерня имеет вдвое больше зубьев.

В одном ДВС может быть больше одного распределительного вала. Их точное количество определяется конфигурацией двигателя. Наиболее распространенные бюджетные рядные моторы, имеющие по паре клапанов для каждого цилиндра, оборудуются только одним распредвалом. Для систем с двумя парами клапанов нужно использовать уже два распределительных вала. Например, силовые агрегаты с другим расположением цилиндров имеют или единственный распределительный вал, установленный в развале, или пару – для каждой головки блока отдельно.

Поломки распредвала

Существует довольно много причин, по которым в работу двигателя вплетается стук распредвала, что свидетельствует о появлении проблем с ним. Вот только наиболее типичные из них:

- Распределительный вал требует должного ухода: замену сальников, подшипников и периодичной дефектовке.

- износ кулачков, что ведет к появлению стука сразу только при запуске, а потом и все время работы двигателя;

- износ подшипников;

- механическая поломка одного из элементов вала;

- проблемы с регулировкой подачи топлива, из-за чего возникает асинхронность взаимодействия распредвала и клапанов цилиндров;

- деформация вала, ведущая к осевому биению;

- некачественное моторное масло, изобилующее примесями;

- отсутствие моторного масла.

По утверждениям специалистов при возникновении легкого стука распредвала автомобиль может ездить еще не один месяц, но это ведет к усиленному износу цилиндров и других деталей. Поэтому при обнаружении проблемы следует заняться ее устранением. Распредвал – разборный механизм, поэтому ремонт чаще всего осуществляется методом замены его всего или только некоторых элементов, например, подшипников.

Связанные термины

etlib.ru

Виды

Что же касается разновидностей распределительных валов двигателя, то их классифицируют в зависимости от расположения и количества на двигателе внутреннего сгорания. Распредвал является ключевым компонентом газораспределительного механизма и всего двигателя. В зависимости от того, как располагается этот элемент, выделяют 2 варианта:

- с нижним расположением;

- с верхним размещением.

Отсюда и разделение моторов внутреннего сгорания с верхним и нижним распредвалов. Когда-то нижнее расположение считалось лучшим и самым оптимальным для автомобильных двигателей. Но они были актуальными до 50-х годов прошлого века. Именно тогда все моторы создавались нижнеклапанного типа. Потому и распределительный вал находился снизу силовой установки. Тарелки клапанов размещались так, что они смотрели вверх. Подобная схема изготовления моторов объяснялась тем, что это проще и дешевле в плане производства. При этом страдал фактор производительности, о чём инженеры догадались несколько позже, когда появился новый вариант размещения распределительного вала. Учитывая объективные недостатки, от старой схемы с нижним расположением постепенно начали отказываться. Ему на смену пришла уже классическая и привычная схема с головкой блока цилиндров и установленными в ней клапанами и распределительным валом. Теперь клапана начали открываться вниз, а схема получила верхнее расположение распредвала.

Хотя нельзя отрицать тот факт, что даже на некоторых современных двигателях продолжают использовать нижневальную систему, где клапана располагаются сверху. Только она значительно усовершенствовалась по сравнению с предшественниками, а потому имеет полное право на существование при грамотной реализации. Двигатели с нижним расположением распределительного вала отличаются тем, что здесь дополнительно предусматривается установка специальных штанг. Они применяются для компенсации расстояния, которое имеется между кулачками распредвала и толкателями клапанов, находящихся в головках цилиндров. Даже несмотря на наличие современных нижневальных двигателей внутреннего сгорания, они считаются устаревшей схемой, а потому большинство автопроизводителей уже давно не используют её в производстве своих силовых агрегатов. Такие методы размещения требуют дополнительных мер, они характеризуются внушительными технологическими ограничениями, не позволяют развивать высокие обороты.

Количество валов

Отдельно рассматриваются виды двигателей в зависимости от того, сколько распределительных валов предусмотрено в их конструкции. Если заглянуть в подкапотное пространство современного силового агрегата, можно встретить несколько вариантов:

- Газораспределительные механизмы (ГРМ), оснащённые только одним распредвалом;

- ГРМ, конструкция которых включает пару распределительных валов;

- Двигатели, где используется более 2 распредвалов.

Именно первые два типа двигателей внутреннего сгорания, где газораспределительный механизм включает 1 или 2 распредвала, являются наиболее популярными и распространёнными. Зачастую количество распредвалов зависит напрямую от количества клапанов на цилиндр. Если у двигателя конструкция предусматривает от 3 и более клапанов, которые приходятся на 1 цилиндр, то здесь скорее всего будет использовать двухраспредвальная схема. Несмотря на наличие таких правил и закономерностей, исключения встречаются всегда и везде. Компания Mitsubishi из Японии выпускает модель Lancer, под капотом которого может размещаться рядный четырёхцилиндровый двигатель, именуемый как 4G18. На каждом цилиндре здесь сразу 4 клапана, но распределительный вал используется всего один. А если взять в качестве примера модель гиперкара Veyron производства компании Bugatti, то есть конструкторы предусмотрели сразу 4 распределительных вала на двигателе.

Есть и другие примеры несколько иного подхода к использованию распредвала и его конструкции. Японские инженеры из компании Honda для своей системы под названием VTEC придумали оригинальный ход. Здесь сразу несколько кулачков отвечают за регулировку высоты поднятия только одного клапана. То есть на каждый из клапанов приходится по несколько рабочих кулачков. Инженеры постоянно работают над усовершенствованием систем газораспределения, повышают эффективность работы ГРМ, меняют фазы. Всё это позволяет повысить производительность двигателя, поднять его максимальную скорость, обеспечить лучшее ускорение. При этом не забывают о вопросах экономии топлива.

Принцип работы распредвала

Распредвал находится в развале блока цилиндров. С помощью зубчатой или цепной передачи распредвал приводится в действие от коленчатого вала.

Вращение распределительного вала обеспечивает воздействие кулачков на работу впускного и выпускного клапанов. Это происходит в строгом соответствии с фазами газораспределения и порядком работы цилиндров двигателя.

Для правильной установки фаз газораспределения существуют установочные метки, расположенные на распределительных шестернях или на приводном шкиве. С этой же целью кривошипы коленвала и кулачки распредвала должны быть в строго определенном положении, относительно друг друга.

Благодаря установке, производимой по меткам, соблюдается последовательность чередования тактов – порядок работы цилиндров двигателя. Порядок работы цилиндров зависит от их расположения и конструктивных особенностей коленвала и распредвала.

Устройство распределительного вала

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала.

Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы. Непосредственно по оси вала проходит сквозное отверстие, предназначенное для смазки трущихся деталей. Это отверстие закрывается сзади при помощи специальной заглушки распределительного вала.

Важнейшей составной частью распредвала являются кулачки, количество которых указывает на количество впускных-выпускных клапанов. Кулачки отвечают за выполнение основной функции распределительного вала — регулирование фаз газораспределения двигателя и регулирование порядка работы цилиндров.

Каждый клапан оснащен кулачком. Кулачок набегает на толкатель, способствуя открыванию клапана. После того, как кулачок сходит с толкателя, мощная возвратная пружина обеспечивает закрывание клапана.

Кулачки распределительного вала находятся между опорными шейками. Газораспределительную фазу распредвала, зависящую от числа оборотов двигателя и от конструкции впускных-выпускных клапанов, определяют опытным путем. Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Принцип работы

Работу газораспределительного механизма сложно рассматривать отдельно, в отрыве от рабочего цикла двигателя. Ведь его основная задача – это вовремя открыть и закрыть клапана на определенный промежуток времени. Соответственно на такте впуска открываются впускные, а на такте выпуска – выпускные. То есть фактически механизм должен реализовывать рассчитанные фазы газораспределения.

Технически это происходит следующим образом:

- Коленчатый вал передает крутящий момент посредством привода на распределительный.

- Кулачок на распределительном валу нажимает на толкатель или коромысло.

- Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или отработавшим газам.

- После того как кулачок проходит активную фазу воздействия, клапан возвращается на место под действием пружины.

Стоит также отметить, что за полный рабочий цикл распредвал совершает 2 оборота, попеременно открывая клапана в каждом цилиндре, в зависимости от порядка их работы. То есть, например, при схеме работы 1-3-4-2 в один и тот же момент времени в первом цилиндре будут открыты впускные клапаны, а в четвертом выпускные. Во втором и третьем клапаны будут закрыты.

https://youtube.com/watch?v=AA81dQadz4A