Модернизация системы

Если вы взялись увеличивать мощность двигателя, установленное на автомобиле заводское сцепление необходимо проапгрейдить, иначе оно не будет соответствовать приобретённым форсированным возможностям движка. Это происходит потому, что усиление мощностей (а в особенности вращательного момента) нередко увеличивается на 30% и более из расчёта от заводского, при этом значительно превышая установленную допустимую нагрузку на сцепление (при существующем запасе от 20% до 50% выше существующего вращательного момента). В таком случае диск постоянно пробуксовывает и должным образом не передаёт все мощности к колёсам от двигателя внутреннего сгорания (ДВС). Существенная доработка узла при этом просто необходима.

Назначение и типы

Сцеплением называется силовая муфта, в которой передача крутящего момента обеспечивается силами трения, гидродинамическими силами или электромагнитным полем. Такие муфты называются соответственно фрикционными, гидравлическими и электромагнитными.

Сцепление служит для временного разъединения двигателя и трансмиссии и плавного их соединения. Временное разъединение двигателя и трансмиссии необходимо при переключении передач, торможении и остановке автомобиля, а плавное соединение – после переключения передач и при трогании автомобиля с места. При движении автомобиля сцепление во включенном состоянии передает крутящий момент от двигателя к коробке передач и предохраняет механизмы трансмиссии от динамических нагрузок, возникающих в трансмиссии. Так, нагрузки в трансмиссии возрастают при резком торможении с двигателем, пре резком включении сцепления, неравномерной работе двигателя и резком снижении частоты вращения коленчатого вала, наезде колес на неровности дороги и т.д.

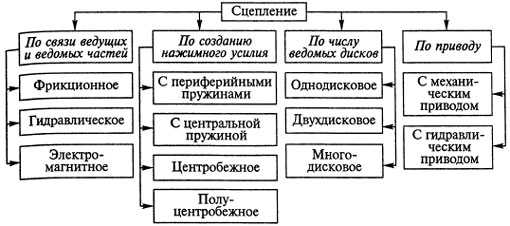

На автомобилях применяют различные типы сцеплений (схема 1).

Схема 1 – Типы сцеплений, классифицированных по различным признакам.

Все указанные сцепления, кроме центробежных, являются постоянно замкнутыми, т.е. постоянно включенными и выключаемыми водителем при переключении передач, торможении и остановке автомобиля.

На автомобилях наибольшее применение получили фрикционные сцепления. Однодисковые сцепления применяются на легковых автомобилях, автобусах и грузовых автомобилях малой и средней грузоподъемности, а иногда и большой грузоподъемности.

Двухдисковые сцепления устанавливают на грузовых автомобилях большой грузоподъемности и автобусах большой вместимости.

Многодисковые сцепления используются очень редко – только на автомобилях большой грузоподъемности.

Гидравлические сцепления, или гидромуфты, в качестве отдельного механизма на современных автомобилях не применяются. Ранее они использовались в трансмиссии автомобилей, но только совместно с последовательно установленным фрикционным сцеплением.

Электромагнитные сцепления имели некоторое применение на автомобилях, но широкого распространения не получили в связи со сложностью их конструкции.

Резкие старты и низкие полеты

«Водителям», тренирующимся с двумя педалями на гражданском автомобиле, стоит помнить о наличии защитного механизма, не позволяющего диск сцепления смыкаться с маховиком. Оборот просто не будет расти. Если такая защита не предусмотрена, диски закроются, но проскальзывают, так как педаль тормоза не дает машине двигаться.

Военные также предупреждают о негативном влиянии езды с частыми ускорениями и торможениями: управление коробкой передач может не поспевать за частой сменой настроения водителя, который резко и попеременно нажимает педали акселератора и тормоза. Если вы уже решили заниматься агрессивными акробатическими трюками, выберите ручной режим.

Приводы сцеплений

Приводы фрикционных сцеплений могут быть механическими, гидравлическими и электромагнитными. Наибольшее применение на автомобилях получили механические и гидравлические приводы.

Механические приводы просты по конструкции и надежны в работе. Однако они имеют меньший КПД, чем гидравлические приводы сцеплений.

Гидравлические приводы, имея большие КПД, обеспечивают более плавное включение сцепления и уменьшают усилие, необходимое для выключения сцепления. Но гидравлические приводы сложнее по конструкции и в обслуживании, менее надежны в работе, более дорогостоящи и требуют больших затрат при обслуживании в эксплуатации.

Для облегчения управления сцеплением в приводах часто применяют механические усилители в виде сервопружин, пневматические и вакуумные. Так, сервопружины уменьшают максимальное усилие выключения сцепления на 20…40%.

Общие сведения [ править | править код ]

Существует много различных типов сцепления, но большинство основано на одном или нескольких фрикционных дисках, плотно сжатых друг с другом или с маховиком пружинами. Фрикционный материал очень похож на используемый в тормозных колодках и раньше почти всегда содержал асбест, в последнее время используются безасбестовые материалы. Плавность включения и выключения передачи обеспечивается проскальзыванием постоянно вращающегося ведущего диска, присоединённого к коленчатому валу двигателя, относительно ведомого диска, соединённого через шлиц с коробкой передач.

Усилие от педали сцепления передается на механизм механическим (рычажным или тросовым) или гидравлическим приводом.

Нажатие на педаль сцепления (выжимание, выключение)

разводит диски сцепления, в итоге оставляя между ними свободное пространство, а отпускание педали(включение) приводит к плотному сжатию ведущего и ведомого дисков.

При включенном сцеплении крутящий момент передается от коленчатого вала на маховик, затем на кожух сцепления и через пластинчатые пружины на ведущий (нажимной) диск. От маховика и ведущего нажимного диска, благодаря силам трения, крутящий момент передается зажатому между ними ведомому диску, ступица которого имеет шлицевое соединение с ведущим валом коробки передач.

Для выключения сцепления нажимают на педаль, которая через систему тяг и рычагов передает усилие на вилку, муфту, рычаги и пальцы отводят назад ведущий нажимной диск. При этом пружины сжимаются и освобождают ведомый диск, по обеим сторонам которого образуются зазоры, что прерывает передачу через него крутящего момента. В двухдисковом сцеплении для обеспечения необходимых зазоров между ведущими и ведомыми дисками в выключенном состоянии имеются отжимные пружины и регулировочный болт промежуточного диска. При плавном отпускании педали нажимные пружины возвращают все детали механизма выключения в исходное положение, ведомый диск прижимается к ведущему (нажимному) диску и маховику.

Если при включении сцепления просто «бросить» педаль, ведомый диск с силой прижмётся к ведущему (маховику) и затормозит его до такой степени, что двигатель может остановиться (заглохнуть) — то есть, сцепление сработает подобно тормозному механизму. Поэтому педаль сцепления после момента начала зацепления дисков нужно отпускать плавно. Конкретная техника работы педалью зависит от конструкции привода сцепления.

На современных автомобилях используются два типа привода сцепления — гидравлический и механический тросовый.

При гидравлическом приводе сцепления величина полного хода педали сцепления остаётся постоянной (что обеспечивается наличием у педали сцепления возвратной пружины), но меняется величина её рабочего хода, компенсируя уменьшение толщины ведомого диска в результате износа — чем меньше толщина остающегося диска, тем, при том же самом полном ходе педали сцепления, большим оказывается её рабочий ход, и тем «выше» (ближе к концу обратного хода педали при её отпускании) срабатывает сцепление. Педаль сцепления с гидравлическим приводом можно отпускать достаточно резко вплоть до того момента, когда ведущий и ведомый диски начинают входить друг с другом в зацепление (что ощущается по слабому рывку автомобиля в момент начала трогания) — после этого начинается рабочий ход педали, в ходе которого её необходимо отпускать плавно. С новым ведомым диском сцепление срабатывает «внизу» и автомобиль начинает трогаться уже при небольшом отпускании педали; при сильно изношенном ведомом диске, напротив, диски не входят в зацепление вплоть до самого конца хода педали. У педали сцепления с гидравлическим приводом всегда имеется небольшой (обычно не более 10…15 мм на педали) свободный ход в самом начале нажатия педали, обусловленный наличием конструктивного зазора в 2…3 мм между шарнирно соединённым с педалью сцепления толкателем и приводимым им в движение поршнем главного цилиндра сцепления — это необходимо для того, чтобы обеспечить полное включение сцепления при отпускании педали и исключить его пробуксовку при движении автомобиля.

Функции ключевого механизма трансмиссии

Муфта сцепления — устройство, на которое припадает самая большая нагрузка среди всех элементов узла трансмиссии. Она располагается между двигателем и КП. Выполняет следующие функции:

- плавное разъединение при торможении, соединение на старте двигателя и КП;

- передачу крутящегося момента от движка на трансмиссию без потерь;

- компенсацию нагрузок и минимизацию вибраций, возникающих при работе мотора;

- снижение нагрузок на компоненты двигателя и блока трансмиссии.

Таким образом, работа сцепления направлена на кратковременную блокировку передачи вращения от мотора к КП с возможностью плавного ее возобновления.

Принцип работы сцепления автомобиля

Чтобы понять, как работает сцепление, давайте рассмотрим наиболее распространенное сухое однодисковое сцепление. Такое сцепление является постоянно включенным, а общий принцип его работы основан на плотном прижатии рабочей части маховика к диску сцепления с наладками, а также прижимной поверхности нажимного диска.

Когда сцепление включено, выжимные пружины заставляют прижимной диск плотно прилегать к ведомому диску сцепления. Таким образом, диск прижат к маховику. В шлицевую муфту на диске заходит первичный вал, что и позволяет эффективно передавать крутящий момент от диска сцепления на КПП.

Когда водитель жмет на педаль сцепления, происходит выключение сцепления. Нажатие на педаль заставляет выжимной подшипник нажать на выжимные пружины, в результате чего рабочая поверхность корзины сцепления отодвигается от диска сцепления. Диск перестает плотно прижиматься к маховику, первичный вал коробки перестает вращаться, крутящий момент не передается, при этом двигатель автомобиля нормально работает.

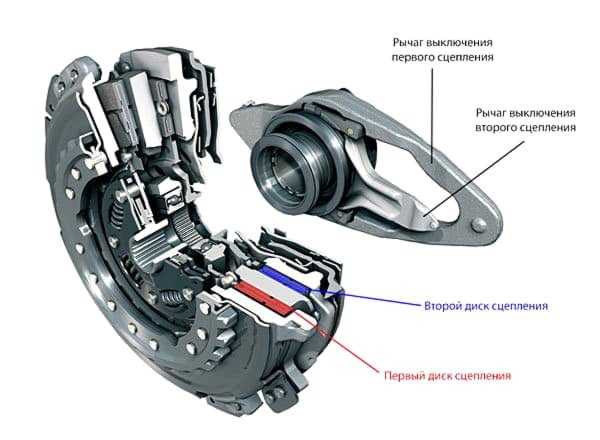

Еще добавим, что в коробках с двойным сцеплением установлены два ведомых диска сцепления, а также нажимной диск сцепления с двумя рабочими поверхностями. При этом процесс отсоединения маховика от первичного вала реализован точно так же, как и в сцеплении с одним диском.

Устройство и принцип действия автомобильного сцепления [ править | править код ]

Однодисковое сцепление

При нажатии на педаль 8

вал7 поворачивается, вначале выбирается зазор (свободный ход педали сцепления ) между вилкой выключения сцепления5 и нажимной муфтой6 . Затем муфта с выжимным подшипником11 перемещается и выжимной подшипник нажимает на внутренние концы рычагов10 , которые отводят своими наружными концами нажимной диск9 от ведомого диска3 . При этом нажимные пружины4 сжимаются — сцепление выключено, и крутящий момент от двигателя к трансмиссии не передаётся. После отпускания педали муфта выключения сцепления с выжимным подшипником возвращаются в исходное положение под действием пружин. Под действием нажимных пружин нажимной диск9 прижимается к маховику1 , при этом обжимая ведомый диск3 — сцепление включено, крутящий момент передаётся от двигателя к коробке передач. Ведомый диск3 имеет шлицы и перемещается по ответным шлицам первичного вала коробки передач12 . Плавную передачу крутящего момента при включении сцепления обеспечивают демпферные пружины, вмонтированные в ведомый диск.

Все детали сцепления закрыты кожухом (корзина сцепления), приворачиваемым к маховику болтами; оси выжимных рычагов через проушины крепятся к кожуху.

Сцепление мотоциклов с продольным расположением двигателя принципиальных отличий не имеет.

Выжимной подшипник обычно представляет собой специальный упорный шарикоподшипник; на некоторых автомобилях применяются упорные подшипники скольжения (графитные), в этом случае применяется термин подпятник (автомобили «Запорожец»; Москвич-412, кроме поздних выпусков).

Сцепление с диафрагменной нажимной пружиной

На легковых автомобилях, как правило, применяется сцепление с диафрагменной нажимной пружиной, вместо большого числа рычагов включения и цилиндрических пружин. Пружина сцепления плоская или имеет форму усечёного конуса, в центральной её части отштампованы лепестки (около двух десятков), служащих одновременно выжимными рычагами. При нажатии на педаль вилка выключения сцепления перемещает нажимную муфту и выжимной подшипник 7

, внутренняя кромка пружины передвигается вперёд, пружина прогибается и её наружная кромка отводит нажимной диск4 , сцепление выключается. При отпускании педали детали движутся в обратном порядке, диафрагменная пружина возвращается к форме усечённого конуса, сцепление включается. Сцепление с диафрагменной нажимной пружиной легче и дешевле сцепления с рычагами, требуется меньше регулировок при ремонте.

Двухдисковое сцепление

На тяжёлых грузовых автомобилях, тракторах, бронетехнике, на некоторых тяжёлых мотоциклах («Урал», «Днепр»), а также на некоторых спорткарах применяются двухдисковые сцепления.

Внешний вид и функции

Функция зеленый: задействован; красный: отключен. Эти зазоры являются , но при надлежащей связи только в миллиметровом диапазоне.

Узел, состоящий из прижимного диска (белый; цвета см. Рисунок) и тарельчатой пружины (красный), неподвижно соединен с маховиком (бирюзовый). Диск сцепления (зеленый) с фрикционными накладками (оранжевый) с возможностью скольжения прикреплен к валу шестерни с помощью зубцов (темно-зеленый).

Выжимной рычаг (серый) воздействует на упорный подшипник (синий) и нажимает на тарельчатую пружину в направлении маховика . В результате прижимная пластина перемещается в направлении трансмиссии системой рычагов. Диск сцепления разгружен и не передает вращательное движение на вал-шестерню. Если на рычаг выключения не действует сила, упорный подшипник не оказывает никакого давления на тарельчатую пружину. Пружина диафрагмы прижимает нажимной диск к диску сцепления и прижимает его к маховику. Соединение фрикционного установлено, зубчатый вал вращается на полной скорости двигателя.

Когда спусковой рычаг нажат только наполовину (например, при запуске), тарельчатая пружина может передавать только часть своего усилия на прижимную пластину. В результате диск сцепления не будет зажат должным образом и будет постоянно проскальзывать. Говорят о шлифовании. Передаваемая сила и скорость зависят от частоты вращения двигателя, положения рычага разблокировки и коэффициента трения фрикционных накладок.

Вместо перечисленных здесь дисковых пружин в прошлом также использовались краевые пружинные муфты. На диске сцепления радиально распределены несколько рычагов со спиральными пружинами. Он работает как тарельчатая пружина. Недостатки муфты с краевой пружиной по сравнению с муфтой с диафрагменной пружиной:

- больше движущихся частей

- поэтому дороже и тяжелее

- более высокий дисбаланс или концентричность сложнее

- чувствителен на высоких скоростях

- В отличие от тарельчатой пружины, рабочая сила не уменьшается при дальнейшем перемещении рычага разблокировки.

- отдельные части могут шуметь (дребезжать, дребезжать)

Диски сцепления часто комплектуются гасителями крутильных колебаний или пружинами крутильных колебаний. Если двухмассовый маховик не установлен, эти винтовые пружины, которые тангенциально прикреплены к промежуточным слоям и допускают ограниченное радиальное вращение, глушат шум (дребезжание) и вибрации шестерен. Между покрытиями и несущей пластиной видны упругие, иногда слегка гофрированные промежуточные слои. На них приклепываются передние накладки. Они позволяют фрикционным накладкам равномерно прилегать к сцеплению при включенном сцеплении и, таким образом, обеспечивают плавный пуск.

Подшипник упорный — радиальный подшипник — состоит из трех частей. Первый исправлен; он прикреплен к рычагу разблокировки с помощью зажима. Второй может вращаться независимо от первого и давит на вращающуюся тарельчатую пружину. Третья часть состоит из направляющей втулки (или осевого подшипника), который гарантирует, что он функционирует вполне на валу редуктора.

Устройство механизма

Чтобы более подробно ознакомиться с представленным агрегатом, необходимо изучить устройство самого механизма, обеспечивающего плавное переключение передач.

В отличие от всех других видов клатчей этот вид отличается наличием ряда уникальных узлов и элементов.

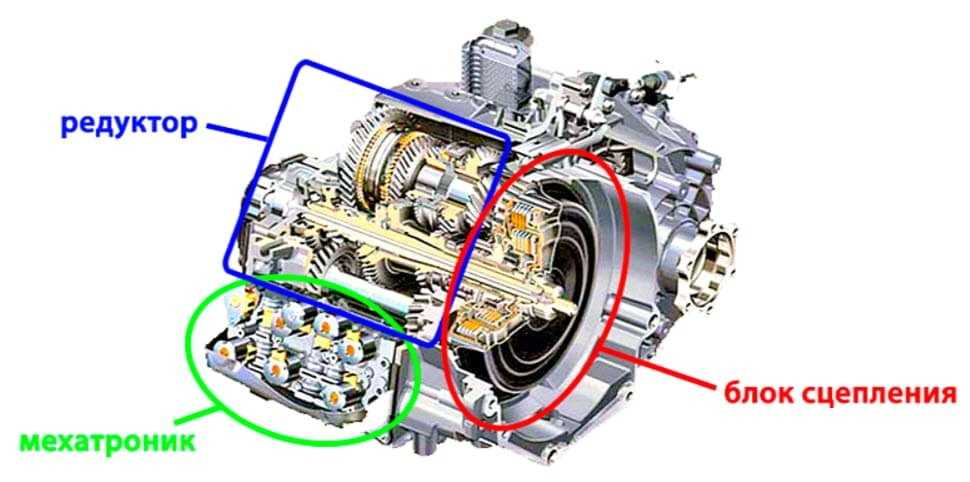

Следовательно, эта система включает следующие ключевые компоненты:

- пакет фрикционных дисков;

- сухой картер или масляный картер;

- мехатроник.

Если первые два узла достаточно знакомы автомобилистам, то третий производит впечатление чего-то неизвестного.

Следовательно, техник-мехатроник — это высокотехнологичный блок сцепления, позволяющий преобразовывать электрические сигналы в механическую работу исполнительных узлов.

Статья по теме: Лямбда-зонд, что это такое, симптомы неисправности и как это проверить

Мехатроника современного автомобиля, как правило, включает в себя два компонента — электромагнитный блок и плату управления.

Первый — это набор электромагнитных клапанов, так называемых соленоидов. Раньше вместо соленоидов применялись гидрораспределительные механизмы, так называемые гидроблоки. Но из-за низкой производительности их заменили более совершенные электромагнитные устройства.

Рассмотрим основные характеристики мокрого и сухого сцепления.

«Мокрое» двойное

Если вы сделаете экскурс в историю данного узла, то так называемый «мокрый парень» считается прародителем двойника».

Он состоит из набора из двух секций тормозных накладок, погруженных в масляную ванну в картере сцепления.

При этом принято различать два типа «мокрого сцепления» в зависимости от типа вождения транспортного средства. Так для переднеприводных автомобилей применяется сцепление с концентрическим расположением дисков Ferodo. Для владельцев заднеприводных автомобилей особенность этого устройства проявляется в параллельном расположении ведомых дисков.

Это интересно: 5 лучших автомобильных динамиков для качественного звука

Компоненты обоих типов мокрого сцепления одинаковы. К ним относятся:

- входной фланец;

- основной фланец;

- основной диск;

- пакет фрикционных дисков первого и второго порядка;

- диафрагменная пружина, вспомогательная пружина;

- поршень;

- гидроцилиндры;

- первичный вал первого и второго порядка.

«Сухое» двойное

Помимо «мокрого» сцепления существует еще так называемое «сухое» сцепление. Это не значит, что он хуже или лучше предыдущего. При этом следует подчеркнуть, что каждый из них действительно используется в предусмотренных для него условиях эксплуатации.

Особенность конструкции сухого сцепления в отличие от предыдущего типа не требует использования смазочных материалов. Ведомые диски находятся в непосредственном зацеплении с входными валами каждого из редукторов.

Для справки: как сделать пеногенератор для автомойки из подручных вещей своими руками

К рабочим элементам этого механизма относятся:

- первичные деревья;

- выжимные подшипники;

- фрикционные диски;

- основной диск;

- два вспомогательных диска;

- они летают;

- диафрагменные пружины.

Указанная конструкция рассчитана на передачу меньшего крутящего момента (чем «мокрый») за счет низкого коэффициента теплопередачи.

Однако из-за отсутствия необходимости использовать масляный насос, что неизбежно приводит к потерям мощности, КПД данного типа муфты значительно превосходит рассмотренную ранее разновидность.

Ресурс сцепления

Ресурс сцепления главным образом зависит от условий эксплуатации автомобиля, а также от стиля езды водителя. В среднем, срок службы сцепления может доходить до 100-150 тысяч километров пробега. В результате естественного износа, возникающего в момент соприкосновения дисков, фрикционные поверхности изнашиваются и требуют замены. Основная причина – проскальзывание дисков.

Двухдисковое сцепление обладает большим ресурсом за счет увеличенного числа рабочих поверхностей. Выжимной подшипник сцепления задействуется при каждом разрыве соединения двигателя и коробки передач. Со временем в подшипнике вырабатывается и теряет свойства вся смазка, в следствие чего он перегревается и выходит из строя.

Разновидность механизмов

Двойное сцепление, как уже было понято, работает согласованно с коробкой передач. В роботизированных коробках передач с двойным сцеплением используется другое сцепление для четной и нечетной передач. Можно сказать, что по сути это два разных бокса, которые помещаются в один корпус и работают как единое целое.

Впервые об использовании двойного сцепления упомянули в 1980 году Audi и Porsche, которые использовали свои разработки для своих спортивных автомобилей. Сегодня он перешел на серийные модели и получил название:

- Speedshift в Mercedes-Benz;

Двойное сцепление SST для Mitsubishi;

См. Также: Загадочный дейтерий и его свойства

S-Tronic для Audi;

7DT — Порше;

Powershift — Ford;

Также: Катана

BMW — M DCT;

DSG-Volkswagen.

Это еще не полный список производителей, использующих эту технологию в своих автомобилях.

Несмотря на название производителя автомобилей, производитель «двойника» очень разный. По сложности технологии работы такого механизма различают производителей:

Часто производители автомобилей объединяют отдельные детали и системы разных производителей. Например, BMW берет двойное сцепление от BorgWarner и коробку передач от Getrag.

Что, если берет в самом верху – в начале хода

Здесь проблема решается по аналогичному сценарию, просто регулировочную гайку требуется крутить в противоположном направлении по сравнению с описанными выше процедурами настроек. Нужно двигаться к педали сцепления, поворачивая ключ в этом направлении.

Проблема здесь заключается в том, что ведомый диск не имеет возможности полностью включаться в работу. Из-за этого возникает пробуксовка, пропадает крутящий момент, поэтому машина теряет динамику разгона.

Если игнорировать данную проблему, то машина в один прекрасный момент не сможет даже сдвинуться с места.

Гидравлическое сцепление требует особого внимания

Здесь нужно особое внимание уделять возможным утечкам тормозной жидкости. Отрегулировать свободный ход педали может даже начинающий водитель:

- Вначале нужно избавиться от воздуха, который, предположительно, может находиться внутри системы. Для этого нужно наполнить расширительный бачок до рекомендуемого уровня. Один конец шланга нужно надеть на клапан прокачки, а другой – опустить внутрь банки с «тормозухой».

- После этого требуется нажать до упора педаль сцепления для слива жидкости вместе с воздухом.

- На следующем этапе нужно закрутить клапан, отпустить педаль.

- В конце нужно долить тормозную жидкость до необходимого уровня.

Принцип работы двухдискового сцепления — Спецтехника

Победа в гонке не всегда зависит от того, насколько у вас мощный двигатель, насколько вы удачливы или умелые, ловкие или смелые.

Победа в спортивном соревновании или светофорной гонке всецело подчинена единству и гармонии гонщика с его автомобилем.

Ни один узел или агрегат не сможет нормально функционировать, если плоды его усилий сводятся на нет другим узлом.

Например, вы можете иметь сумасшедший двигатель, но результат будет слабый, если коробка медленная или охлаждение будет никудышное.

Описывать, что такое сцепление и зачем оно необходимо не буду.

Скажу только, что сцепление бывает разным: сухим, мокрым, однодисковым, двухдисковым и многодисковым и тд.

Все зависит от автомобиля, на который оно ставится и задач, которые выполняет данный автомобиль.

Большинство современных автомобилей оснащены фрикционным (сухим) однодисковым сцеплением и его им вполне достаточно.

Грузовики и специальная техника оснащены двухдисковым, но такой вид сцепления устанавливают и на спортивные авто. Объясню.

Подобный вид сцепления предназначен для мощных моторов, крутящий момент, которых способен нанести вред обычному сцеплению и всей трансмиссии.

Элементы муфты сцепления

Стандартная муфта сцепления, применяющаяся на большинстве автомобилей с механической коробкой передач, включает следующие основные элементы:

- – ведущий диск.

- Ведомый диск сцепления.

- Корзина сцепления – нажимной диск.

- Выжимной подшипник сцепления.

- Муфта выключения сцепления.

- Вилка сцепления.

- Привод сцепления.

На ведомый диск сцепления с обеих сторон установлены фрикционные накладки. Его функция – передача крутящего момента за счет силы трения. Встроенный в корпус диска пружинный демпфер крутильных колебаний смягчает соединение с маховиком и гасит вибрации и нагрузки от неравномерности работы двигателя.

Нажимной диск и диафрагменная пружина, воздействующие на ведомый диск сцепления, в сборе представляют собой единый узел, получивший название “корзина сцепления”. Ведомый диск сцепления расположен между корзиной и маховиком и соединен с первичным валом коробки передач с помощью шлицев, по которым он может перемещаться.

Диафрагменная пружина корзины может быть либо нажимного, либо вытяжного принципа действия. Отличие – в направлении приложения усилия от привода сцепления: к маховику или от маховика. Особенность конструкции пружины вытяжного действия позволяет использовать корзину, толщина которой значительно меньше. Это делает узел максимально компактным.

Схема двухдискового сцепления

На грузовых и легковых автомобилях с мощным двигателем применяется двухдисковое сцепление. Двухдисковое сцепление осуществляет передачу большего крутящего момента при неизменном размере, а также обеспечивает больший ресурс конструкции. Это достигнуто за счет применения двух ведомых дисков, между которыми установлена проставка. В результате получены четыре поверхности трения.Принцип работы сцепления

Однодисковое сухое сцепление постоянно включено. Работу сцепления обеспечивает привод сцепления.

При нажатии на педаль сцепления привод сцепления перемещает вилку сцепления, которая воздействует на подшипник сцепления. Подшипник нажимает на лепестки диафрагменной пружины нажимного диска. Лепестки диафрагменной пружины прогибаются в сторону маховика, а наружный край пружина отходит от нажимного диска, освобождая его. При этом тангенциальные пружины отжимают нажимной диск. Передача крутящего момента от двигателя к коробке передач прекращается.

При отпускании педали сцепления диафрагменная пружина приводит нажимной диск в контакт с ведомым диском и через него в контакт с маховиком. Крутящий момент за счет сил трения передается от двигателя к коробке передач.

Операционные средства

Функция пружины мертвой точки

Требуемая сила срабатывания увеличивается с размером муфты и величиной передаваемого крутящего момента. Поэтому для облегчения работы используются вспомогательные средства управления. В дополнение к нормальному срабатыванию (например, механическому) действует гидравлический, пневматический или электрический поддерживающий механизм. Однако даже если эта технология не сработает, сцепление может работать с повышенным усилием.

- Весна мертвой точки

- Центробежная опора

- пневматическая опора

- гидравлическая опора

- Весна мертвой точки

Самая простая форма поддержки — это пружина мертвой точки (также называемая пружиной над центром). Предварительно натянутая пружина прикреплена к педали сцепления в слегка смещенном положении по отношению к валу педали. Если мертвая точка преодолевается при нажатии педали, пружина расслабляется в направлении срабатывания. Таким образом, сила, необходимая для работы, является наибольшей в начале хода педали, а затем становится меньше.

- Полуцентробежная муфта

Полуцентробежная муфта — это муфта с краевой пружиной, в которой рычаги управления снабжены грузами. При увеличении скорости грузы выталкиваются наружу, а рычаги разжимаются. Усилие срабатывания муфты становится меньше.

- Пневматическая опора

При помощи пневматики, когда педаль нажата, сжатый воздух подается в рабочий цилиндр через клапан, который срабатывает одновременно. Это давит на рычаг разблокировки. Вместо сжатого воздуха также можно использовать отрицательное давление (как в тормозной системе).

- Гидравлическая опора

Конструкция гидравлической опоры такая же, как и у гидравлического привода. Однако он устанавливается помимо механического срабатывания.