Вентиляционные отверстия картера

| Изображение 1 |

| Изображение 2 |

Более новые картеры снабжаются вентиляционными отверстиями поверх коленчатого вала и под цилиндрами (изобр. 1 и 2).

Вентиляции в зоне кривошипов при вытянутых вниз боковых стенках и связанных с ними элементами жёсткости коренных подшипников препятствуется. Благодаря вентиляционным отверстиям вытесненный воздух, который при движении поршня от верхней мёртвой точки в направлении нижней мёртвой точки находится под поршнем, может уйти в сторону и, тем самым, вытесняется туда, где поршень как раз движется в направлении верхней мёртвой точки. Тем самым воздухообмен осуществляется быстрее и эффективнее, поскольку воздуху больше не нужно проходить длинного пути вокруг коленчатого вала. Благодаря уменьшившемуся сопротивлению воздуха достигается, кроме того, значительное увеличение мощности. В зависимости от расстояния цилиндров до коленчатого вала, вентиляционные отверстия находятся либо в зоне прилегания коренных подшипников ниже рабочих поверхностей цилиндров, либо в зоне рабочих поверхностей цилиндров или где-либо между данными зонами.

Блок цилиндров

Особенности устройства

Основные размеры блока цилиндров указаны на рис. 3.21.

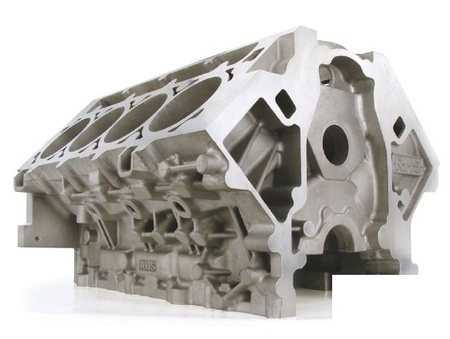

Блок цилиндров отлит из специального низколегированного высокопрочного чугуна, цилиндры растачиваются непосредственно в блоке и вставных гильз не имеют. В нижней части блока цилиндров расположены пять опор для коренных подшипников коленчатого вала. Крышки коренных подшипников коленчатого вала обрабатываются в сборе с блоком цилиндров, поэтому они невзаимозаменяемый для различия имеют риски на наружной поверхности (см. рис. 3.13).

Рис. 3.21. Основные размеры блока цилиндров

В передней части блока цилиндров размещен цепной привод распределительного вала и валика привода вспомогательных агрегатов (масляного насоса, распределителя зажигания и топливного насоса). Валик вращается в двух сталеалюминиевых втулках, запрессованных в блок цилиндров. С 1984 г. задняя втулка изготавливается из металлокерамики. В запасные части поставляются втулки номинального и ремонтного размера с уменьшенным на 0,3 мм внутренним диаметром.

Полость привода распределительного вала закрыта крышкой с передним самоподжимным сальником коленчатого вала. Сзади к блоку цилиндров прикреплен держатель заднего сальника коленчатого вала.

Снизу блок цилиндров закрыт стальным штампованным масляным картером. Между блоком цилиндров и картером, а также между блоком цилиндров и крышкой привода распределительного вала устанавливаются пробко-резиновые прокладки.

Общая очистка и осмотр

Тщательно вымойте блок цилиндров и осмотрите масляные каналы. Продуйте и просушите блок цилиндров сжатым воздухом, особенно масляные каналы.

Осмотрите блок цилиндров. Если в опорах или в других местах блока цилиндров имеются трещины, то он подлежит замене.

Проверка герметичности блока цилиндров

Если имеется подозрение на попадание охлаждающей жидкости в картер, то на специальном стенде проверьте герметичность блока цилиндров. Для этого, заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетайте в нее воду комнатной температуры под давлением 0,3 МПа (3 кгс/см²). В течение двух минут не должно наблюдаться угечки воды из блока цилиндров.

Если наблюдается попадание масла в охлаждающую жидкость, то без полной разборки двигателя проверьте, нет ли трещин у блока цилиндров в зонах масляных каналов. Для этого слейте охлаждающую жидкость из системы охлаждения, снимите головку цилиндров, заполните рубашку охлаждения блока цилиндров водой и подайте сжатый воздух в вертикальный масляный канал блока цилиндров. В случае появления пузырьков воздуха в воде, заполняющей рубашку охлаждения, замените блок цилиндров.

Цилиндры

Проверьте, не превышает ли износ цилиндров максимально допустимый — 0,15 мм.

Диаметр цилиндра измеряется нутромером (рис. 3.22) в четырех поясах, как в продольном, так и в поперечном направлении двигателя (рис. 3.23). Для установки нутромера на ноль применяется калибр 67.8125.9501.

Рис. 3.22. Измерение цилиндров нутромером: 1 — нутромер; 2 — установка нутромера на ноль по калибру 67.8125.9501

Рис. 3.23. Схема измерения цилиндров:

А и В — направления измерения; 1,2.3,4- номера поясов

ПРИМЕЧАНИЕ Цилиндры блока по диаметру разбиты через 0,01 мм на пять классов: А, В, С, D, Е. Класс цилиндра помечен на нижней плоскости блока (рис. 3.24). На этой же плоскости, а также на крышках коренных подшипников клеймится условный номер блока цилиндров, который указывает на принадлежность крышек к данному блоку.

Рис. 3.24. Маркировка размерной группы цилиндров на блоке (красные стрелки) и условного номера блока цилиндров (черная стрелка)

В зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах можно судить о величине износа цилиндров.

Если максимальная величина износа больше 0,15 мм, расточите цилиндры до ближайшего ремонтного размера поршней (увеличенного на 0,4 или 0,8 мм), оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0.05-0.07 мм.

Плоскость разъема с головкой цилиндров

На плоскости разъема блока цилиндров с головкой могут быть деформации. Поэтому проверьте плоскость разъема с помощью линейки и набора щупов. Линейка устанавливается по диагоналям плоскости и в середине в продольном направлении и поперек. Если неплоскостность превышает 0,1 мм, блок цилиндров замените.

Назад

Привод ГРМ и его надежность

Многие читатели убеждены в надежности и беспроблемности привода ГРМ двигателей ВАЗ. А неисправности списывают на неквалифицированных владельцев машин: кто ролик от иномарки пристроит, кто родной эксцентриковый ролик не в ту сторону повернет для натяжения ремня.

Другие хвалят вазовский мотор за то, что его наконец стали оснащать невтыковыми поршнями. При этом не нужно забывать, что огромное количество выпущенных ранее моторов являются втыковыми.

Кстати, буквально на днях загнуло клапаны и у нашей редакционной машины — Datsun mi-DO. Восьмиклапанный двигатель рабочим объемом 1.6 конвейерной сборки потерпел фиаско.

Сам автомобиль достаточно свежий, так что не от старости разрушился ремень. Мало того, машина — с гидромеханическим автоматом, который, как считается, бережет двигатель (по сравнению с МКП), не передавая резких крутильных нагрузок на коленвал.

Обкатка

Многие читатели уверены, что вазовский движок нуждается в обкатке не более, чем любая иномарка. И это тоже одно из распространенных заблуждений в среде автомобилистов сегодня. Вначале разберемся, что же такое обкатка.

Обкатка проводится с целью приработки сопрягаемых поверхностей деталей агрегатов, узлов и машины в целом. При взаимном перемещении между микронеровностями возникает контакт, что приводит к формированию рабочего микрорельефа поверхности. Результатом обкатки становятся снижение величины сил трения и уменьшение износа сопрягаемых деталей.

Таким образом, именно на вазовских двигателях эффект от обкатки заметнее всего, в то время как у большинства иномарок обкатка не сильно влияет на характеристики мотора и как следствие практически незаметна для потребителя.

«Литейка» с высоким интеллектом

У всех советских автозаводов обязательно была своя «литейка» и Горьковский автозавод не исключение. Все годы здесь постоянно шла модернизация: при переходе на новый модельный ряд или для повышения объемов выпуска автомобилей, для применения новых сплавов или для снижения себестоимости. При этом уже на семействе ГАЗ‑53/ГАЗ‑3307 двигатель был не с чугунным блоком, а с блоком из алюминиевого сплава. На Заволжском моторном заводе для них создали свое литейное производство. Пока у «газовских» моторов степень сжатия была под бензин А-76 и мощность около 100 «лошадей», вполне хватало прочности алюминиевых блоков. Выросло среднее эффективное давление в цилиндрах – потребовалось или менять конструкцию блока, или использовать более прочный материал для его изготовления. А порой кардинально меняют и то, и другое.

Еще только запускали в производство двигатель Evotech 2.7 вместо УМЗ‑4216, а инженеры ГАЗа уже понимали, что в перспективе целесообразно перейти на чугунный блок для этих моторов. Поэтому Нижегородский литейный завод во многом строили именно для литья блоков. На новом Evotech 3 объемом 3 литра как раз применяется чугунный, негильзованный блок цилиндров

Переход с алюминиевого блока с залитыми гильзами на чугунный – очень важное технологическое решение, которое повышает ресурс ульяновских моторов

Стержни для блоков цилиндров изготавливают на стержневом аппарате. Геометрия стержня – зеркальное отображение нужной части отливки

Вообще, у «газовской» «литейки» очень хорошая репутация. Еще с середины 2000-х годов из Нижнего Новгорода везли в Минск отливки блоков ММЗ Д‑240 и Д‑245. Считалось, что блоки производства ГАЗ более качественные, чем изготовленные на Минском тракторном заводе. Поставляемые затем в Россию минские моторы Д‑245 как раз шли с российскими блоками. Мало кто знает, что с Горьковского автозавода в Заволжье поставляют и отливки блоков ЗМЗ‑406/405/409. Кроме того, именно ГАЗ освоил производство блоков цилиндров и головок для «средних» ярославских дизелей семейства ЯМЗ‑534/536

Обратите внимание, отливки блоков для четырех совершенно разных семейств двигателей! Все это подтверждает высокое качество нижегородского литья!

Технические характеристики

Технические характеристики мотора ВАЗ 2101:

| ПАРАМЕТР | ЗНАЧЕНИЕ |

| Годы выпуска | 1970 – 1983 |

| Вес | 114 кг |

| Материал блока цилиндров | чугун |

| Система питания мотора | карбюратор |

| Тип | рядный |

| Рабочий объем | 1.2 |

| Мощность | 59 лошадиных сил на 5600 оборотах |

| Число цилиндров | 4 |

| Количество клапанов | 2 |

| Длинна хода поршня | 66 |

| Диаметр цилиндра | 76 |

| Степень сжатия | 8.5 |

| Крутящий момент, Нм/об.мин | 89 Нм / 3600 |

| Экологические нормы | ЕВРО 2 |

| Топливо | Аи 76 |

| Расход топлива | 9,2 л /100 км в смешанном цикле |

| Масло | 5W30 — 15W40 |

| Объем масла | 3,75 литра |

| При замене лить | 3,5 литра |

| Замена масла проводится | 15 тысяч км |

| Ресурс мотора — по данным завода — на практике | 125+ 200+ |

Двигатель ВАЗ 2101 устанавливается ВАЗ 2101, 2102, 21035, 21041, 21051.

Это интересно: Что такое шрус в машине

Низколегированный чугун

На заводах химического машиностроения выпускаются специальные щелочестойкие низколегированные чугуны, обладающие хорошей стойкостью против растворов и плавов едких щелочей.

Автомобильные поршневые кольца изготовляют из низколегированного чугуна, содержащего, %: 3 8 — 3 9 С, 2 4 — 2 6 Si, 0 2 — 0 1 Сг, 0 15 — 0 25 Ni, 0 35 — 0 5 Си, 0 1 — 0 2 Ti. Для получения чугуна такого состава в шихту вводят титано-медистый чугун, содержащий в небольших количествах легирующие элементы: хром, никель, медь и титан. Крупные тормозные барабаны автомобилей и самолетов изготовляют из чугуна, содержащего, %: 3 8 С, 1 35 Si, 2 0 Ni, 0 25 — 0 35 Сг, 0 4 — 0 5 Mo. Такой низколегированный чугун имеет однородную структуру и хорошо обрабатывается.

Азотирование увеличивает содержание азота на поверхности специального низколегированного чугуна или стали при нагревании в азотистой среде ( обычно аммиачном газе) при температуре 500 — 600 С.

|

Режимы точения.| Режимы фрезерования. |

Износ гильз цилиндров двигателя ЗИЛ-130, изготовленных из низколегированного чугуна СЧ25 твердостью 187 — 207 НВ, составляет 1 5 — 2 5 мкм на 1000 км пробега автомобиля. Гильзы из среднелегированного фосфористого чугуна с Сг 0 5 0 6 %, № 0 4 0 6 %, Мо 0 5 0 6 %, Си 0 7 — 0 8 %, Р 0 4 % и твердостью 197 — 255 НВ имеют износ 1 0 — 1 5 мкм на 1000 км пробега.

|

Кривошипно-шатунный механизм.| Нижняя головка шатуна. |

Головки цилиндров 12 и 13, отлитые из низколегированного чугуна, взаимозаменяемы и крепятся на блоке при помощи шпилек. Шпильки изготовлены из хромникелевой стали и термически обработаны.

|

Блок цилиндров ( вид снизу 10. |

Блок цилиндров ( рис. 7) отлит из специального низколегированного чугуна. Для повышения жесткости нижняя плоскость блока опущена на 50 мм ниже оси коленчатого вала. Цилиндры блока по диаметру разбиты на пять классов через 0 01 мм: А, В, С, D, E. Класс цилиндра помечен на нижней плоскости блока.

Блок цилиндров двигателя ВАЗ автомобиля Жигули отлит из специального низколегированного чугуна. Гильзы цилиндров выполнены непосредственно в блоке. Для повышения жесткости нижняя плоскость блока опущена на 50 мм ниже оси коленчатого вала. Крышки опор коренных подшипников прикреплены к блоку самоконтрящимися болтами.

Нелегированный половинчатый чугун применяют для листопрокатных станов, а низколегированный чугун для сортопрокатных и трубопрокатных станов.

В зарубежной практике для особо нагруженных тормозных барабанов применяют высокоуглеродистый низколегированный чугун, содержащий 3 7 — 4 0 % углерода. Некоторые фирмы США и Западной Европы применяют биметаллические тормозные барабаны, имеющие наружный стальной обод с литой вставкой из чугуна.

Согласно ГОСТ 1585 — 42 для этой цели рекомендуют серый низколегированный чугун с перлитовой структурой, без свободного цементита и крупных включений фосфидной эвтектики. Структурно-свободный цементит и твердые включения фосфидной эвтектики ведут к задиру и повышенному износу.

Как правило, головки цилиндров изготовляют из нелегированного или низколегированного чугуна марки СЧ 18 — 36, СЧ 21 — 40, СЧ 24 — 44 с содержанием 3 2 — 3 4 % С. При этом повышается прочность и, что самое главное, теплостойкость чугуна. Однако повышение количества хрома приводит к ухудшению обрабатываемости чугуна. Склонность головок к образованию трещин в перемычках между клапанными гнездами при чередующихся сжимающих — растягивающих напряжениях, вызванных чередованием нагрева и охлаждения, значительно уменьшается при увеличении общего содержания углерода и количества свободного графита в виде неориентированных изолированных пластинок.

Вермикулярная более утолщенная форма графита ГфЗ кристаллизуется чаще всего в низколегированном чугуне с перлитной матрицей и отличается большим разнообразием как размеров, так и очертаний.

Из другой лиги

Между тем, литье блока или головки – крайне сложный технологический процесс, совершенно не сопоставимый с литьем заготовок для ступиц, маховиков, тормозных барабанов и дисков, корпусов коробок и редукторов. В блоке много особых приливов под сверление водяных и масляных каналов, повышенные требования к твердости чугуна и при этом, к его обрабатываемости

А еще важно максимально уменьшить вероятность возникновения пор в отливке. Если считать, что последними массовыми серийными чугунными блоками на Горьковском автозаводе были блоки ГАЗ-51, то нынешние блоки по качеству просто из другой лиги

Для каждой литой детали применяется свой особый чугун, с определенными свойствами. Для головки блока цилиндров – высокопрочный чугун с вермикулярным графитом. Такой графит подобен кораллу или шарику из накрученного спагетти. Эти микроскопические «кораллы» работают в чугуне, как арматура в бетоне. В результате повышается марка чугуна, увеличивается сопротивление на разрыв и предел текучести.

Хотя и индукционная, электрическая, а все равно – печь. С сумасшедшей температурой и искрами раскаленного металла

На старом литейном производстве ГАЗа при работе с чугуном преимущественно использовали непрерывную ваграночную плавку. Вагранка – плавильная печь, где топливом служит уголь или природный газ. На новом производстве применяют электрические индукционные печи. Они экономичны и экологичны, с ними легче добиться стабильности состава чугуна, обеспечить строгое соответствие требуемым характеристикам. Индукционную плавку можно остановить, скорректировать состав чугуна, добавить легирующие компоненты. Кроме того, здесь нет разливочного ковша. Расплавленный чугун идет в заливочное устройство, разливка по формам автоматическая, с компьютерным управлением. Литье идет «в землю». Но на самом деле это не земля, а специальная формовочная смесь, состав которой задает компьютер.

Отливка блока цилиндров – самая сложная операция. Так устанавливают стержневые пакеты в формовочную линию

Процесс формовки также автоматизирован. Форма для отливки блока состоит из двух частей, верхней и нижней. При прессовании формы есть возможность оказывать различное давление на каждую ее часть, как на внутреннюю сторону, так и на внешнюю. Смесь уплотняется так, как надо, что обеспечивает получение качественного отпечатка очень сложной формы. Автоматизированная формовочная линия длиной 130 метров уникальна по возможностям и при этом имеет высокую производительность. Формовка и заливка одной опоки занимает всего минуту! Линия способна безостановочно работать в три смены, обеспечивая высокое качество литья.

На новом заводе установлены высокоэффективные системы фильтрации воздуха и очистки промышленных выбросов, которые обеспечивают максимальную защиту окружающей среды. На предприятии создан центр проектирования и изготовления широкой гаммы литейной оснастки для заготовок из чугуна, а это значит, что станет проще воплощать в металле идеи конструкторов моторов.

Другие материалы по теме:

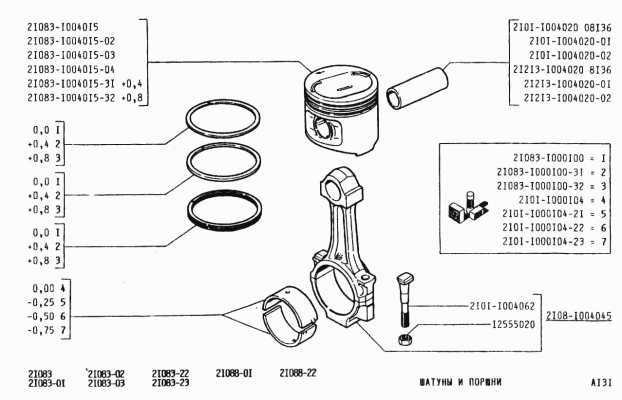

Шатунно-поршневая группа

Рис. 2.5.1. Схема сборки коленчатого вала с маховиком двигателя ВАЗ-2108

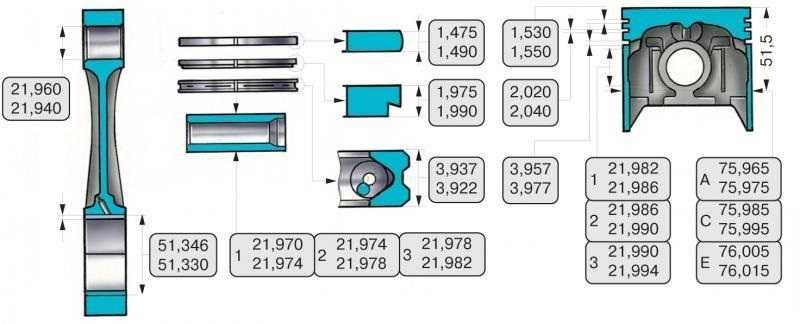

Рис. 2.5.2. Основные размеры шатунно-поршневой группы ВАЗ-2108

Поршень

Поршень — алюминиевый литой. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища поршня. По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм. Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня. По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: “Г», “+» и “-«. На двигателе все поршни должны быть одной группы по массе. Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата. Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец

Поршневой палец — стальной трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня. По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Шатун

Шатун — стальной, кованый, с разъемной нижней головкой, в которой устанавливаются вкладыши шатунного подшипника. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются.

Подшипники шатуна

Вкладыши каждого подшипника состоят из двух одинаковых половинок. От проворачивания они удерживаются выступами, входящими в соответствующие пазы шатунного или коренного подшипника. Вкладыши ремонтных размеров поставляются под шейки коленчатого вала, уменьшенные по диаметру на 0,25; 0,50; 0,75; 1,00 мм.

Исполнения рубашки охлаждения

При переходе от блоков цилиндров из серого чугуна к блокам из алюминия стремились ранее к тем же конструктивным размерам при исполнении из алюминия, которые уже существовали в исполнении из серого чугуна. По этой причине глубина рубашки охлаждения (размер «X»), окружающей цилиндр, соответствовала у первых алюминиевых блоков вначале только до 95% длины отверстий цилиндров (изобр. 3).

Благодаря хорошей теплопроводности алюминия как рабочего материала глубина рубашки охлаждения (размер «X») смог быть выгодно уменьшен до величины от 35 до 65 % (изобр. 4). Благодаря этому был уменьшен не только объём воды, и, тем самым, вес двигателя, но и также был достигнут более быстрый нагрев воды для охлаждения. Благодаря укороченному, сберегающему мотор времени нагрева сокращается также время нагрева катализатора, что особенно благоприятно влияет на выделение вредных веществ.

В производственно-техническом отношении уменьшенные глубины рубашки охлаждения также принесли преимущества. Чем короче стальные литейные стержни для рубашки охлаждения, тем меньше тепла воспринимают они в процессе литья. Это сказывается как в большей стойкости формы, так и в увеличении производительности, благодаря уменьшению такта выпуска.

Изображение 3

Изображение 4

Хонингование

Ранее мы упомянули о такой процедуре, как хонинговка. Эта операция призвана уменьшить шероховатость стенок цилиндров. Благодаря хонингованию улучшается приработка поршневых колец и увеличивается ресурс отремонтированного двигателя.

Производится данный процесс в несколько этапов:

- Черновая обработка цилиндров. В данном случае мастер использует крупный абразив.

- Финишная обработка. В ходе операции используется мелкозернистый абразив, что дает возможность получить высокую точность обработки. В качестве абразива применяются керамические или алмазные бруски. Последние отличаются высокой надежностью и долговечностью. Поэтому обработка керамическими брусками уходит в прошлое.

- Мойка двигателя. В ходе этого этапа удаляются остатки полировочной пасты и металлическая стружка. Не заржавеет ли металл? Все элементы ДВС выполнены из высокостойких к коррозии сплавов.

- Финишная чистка. Используется не всеми мастерами, но позволяет удалить старые впадины и углы, что образовались в процессе хонингования. Так достигается высокая гладкость поверхности цилиндров.

Интервал регулировки зазоров клапанов

Некоторые читатели в обсуждении статьи приводили в пример Kia Rio и Hyundai Solaris, утверждая, что регулировка клапанов им требуется каждые 30 тысяч км пробега. Мол, чаще, чем у вазовского двигателя. Тоже не совсем так: в мануале корейских бестселлеров сказано, что проверка требуется раз в 90 000 км. Обычно она показывает, что можно ездить еще до 150 000 км. А вот вазовские восьмиклапанные двигатели нуждаются в регулировке куда чаще. По регламенту — раз в 45 000 км. И опыт эксплуатации редакционных автомобилей подтверждает эти цифры. Реже можно заниматься этой процедурой только используя высококачественные масла и при условии регулярной замены каждые 7500 км.

Модернизация двигателя ВАЗ повысила его надежность

И это главное заблуждение! Яркий тому пример — история с нашим Datsun mi-DO. Я побывал в техцентре и посмотрел картину разрушений. Погнуло все восемь клапанов! Не напрасной была и критика шатунов облегченной конструкции с узкими вкладышами. Дело в том, что при разборке двигателя mi-DO выяснилось, что у вкладышей коленвала натиры (засветления) располагаются по самым краям. Это свидетельствует о том, что вкладыши нагружены неравномерно. Вероятная причина — они слишком узкие.

Ну а какая же деталь привела к такому «Сталинграду» в двигателе? Первые подозрения пали на насос системы охлаждения, который мог заклинить. Но открутив крышку привода ГРМ, наши сотрудники сразу определили, что причина в другом: ремень ГРМ утратил зубья на большом участке. Единственной причиной среза зубьев ремня явилось качество самого резинотехнического изделия — ремень, напомню, был установлен на заводе и еще не прошел заявленного пробега. А вот помпа, на удивление, не имела люфта вала, не подтекал сальник. Ходить ей и ходить.

А вывод из этой аварии двигателя можно сделать только один. Нет на ВАЗе стабильного качества. Даже в цилиндрах он весьма разный. А проведенная за последнее время модернизация негативно сказалась на ресурсе некоторых деталей. Вспомнить хотя бы то, что ширину ремня ГРМ уменьшили на 2 мм. Прочности это ему явно не прибавило. В конечном счете ремни то рвутся (как на редакционной Ладе Гранте), то теряют зубья, то выходят из строя из-за подклинивания помпы.

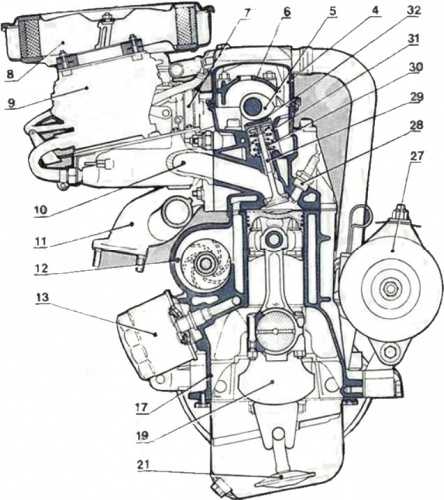

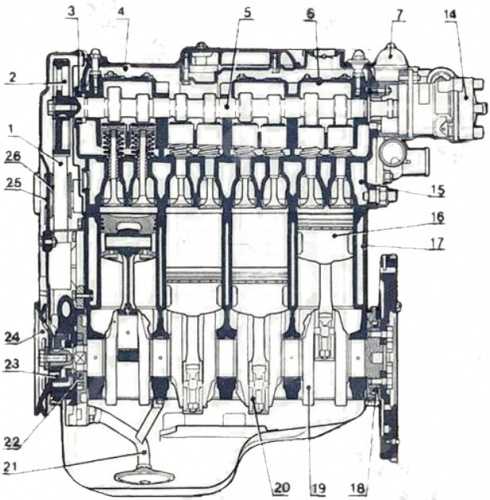

Разрезы

Рис. 2.1.1 Поперечный разрез двигателя ВАЗ-2108: 4 — алюминиевая крышка головки цилиндров; 5 — распределительный вал; 6 — корпус распределительного вала; 7 — топливный насос; 8 — воздушный фильтр; 9 — двухкамерный карбюратор; 10 — впускной коллектор; 11 — выпускной коллектор; 12 — водяной насос; 13 — масленый фильтр; 17 — чугунный блок цилиндров; 19 — литой коленчатый вал с противовесами; 21 — неподвижный маслоприёмник; 27 — генератор; 28 — свеча; 29 — клапан; 30 — маслоотражательный колпачок из фторкаучука; 31 — толкатель; 32 — сменная регулировочная шайба.

Рис. 2.1.2 Продольный разрез двигателя ВАЗ-2108: 1 — зубчатым ремень; 2 — зубчатый шкив распре делительного вала; 3 — сальник из фторкаучука; 4 — алюминиевая крышка головки цилиндров; 5 — распределительный вал; 6 — корпус распределительного вала; 7 — топливный насос; 15 — головка цилиндров из алюминиевого о сплава; 16 — поршень; 17 — чугунный блок цилиндров; 19 — литой коленчатый вал с противовесами; 20 — шатун; 21 — неподвижный маслоприёмник; 22 — масленый насос; 23 — ведущий зубчатый шкив; 24 — шкив привода генератора; 25 — кожух зубчатого ремня: 26 — зубчатый шкив привода водяного насоса.

Минусы алюминиевых моторов

Необходимость гильзовать блок цилиндров или покрывать их специальным материалом (кремний), защищающим мотор от быстрого износа (к сожалению, алюминий уступает чугуну по прочности)

Больше вероятность заводского брака в процессе изготовления блока двигателя

Быстро остывает. Теплопроводность алюминия совершенно другая

Плохая стабильность алюминиевого блока по сравнению с чугунным двигателем (алюминий при нагреве больше расширяется)

Дороговизна переборки (ремонта двигателя). Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т. д.

Большая себестоимость по сравнению с производством двигателей из чугуна. Дело в том, что для производства блока из алюминия нужно использовать сложные и дорогостоящие технологии для отлива

Есть риск гальванической коррозии, когда алюминий контактирует со сталью. Например, со шпильками, гильзами цилиндров, которые изготавливаются, как правило, из стали

Меньше каналов для циркуляции охлаждающей жидкости (так как алюминиевый блок цилиндров двигателя имеет свойства отдавать тепло быстрее, многие производители уменьшили каналы охлаждающей жидкости, необходимые для эффективного охлаждения двигателя)

Тоньше стенки двигателя. Чугунный блок имел более толстые стенки

Быстрый износ покрытия цилиндров двигателя (если вместо гильз производитель использует покрытие из кремния)

Итак, алюминиевые моторы легче, чем чугунные. Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Главным же недостатком алюминиевых моторов является недостаточная прочность блока цилиндров. К сожалению, жаропрочность при высоких температурах у алюминиевых движков хуже по сравнению с чугунными. Особенно это плохо, когда двигатель небольшой, поскольку при маленьких размерах алюминиевого блока цилиндров конструкторам тяжело придать ему хорошую прочность. Но самое ужасное, что с такими алюминиевыми моторами в последние годы стало модно ставить турбину, которая также негативно влияет на температуру в двигателе, оказывая на хрупкий алюминиевый блок двигателя свое отрицательное воздействие.

Вот почему некоторые автопроизводители по-прежнему в турбированных автомобилях используют чугунные тяжелые двигатели. Так надежней и долговечней.

Также главный минус алюминиевых моторов – это их плохая ремонтопригодность. К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

Почему же тогда автомобильные компании популяризировали во всем мире алюминиевые двигатели? А все дело в экологии. Из-за постоянного ужесточения экологических норм автопроизводители вынуждены любыми способами снижать расход топлива в новых транспортных средствах, который напрямую влияет на уровень вредных выбросов в выхлопе. А согласно исследованиям, расход топлива может быть уменьшен на 6-8% при каждом снижении веса автомобиля на 10%.

Чугунный элемент двигателя

Именно поэтому последние 5-7 лет автомобильные компании постоянно ломают голову, как уменьшить вес всех автокомпонентов в транспортном средстве. В том числе, как вы уже поняли, уменьшение веса коснулось и подкапотного пространства. Так что нет ничего удивительного, что многие автомобильные компании стали так активно продвигать свои новые облегченные модели, оснащенные полностью алюминиевыми двигателями. То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

Станок для расточки блока цилиндров — точить, или пусть живет?

Сам по себе расточной станок дорогой и технологичный прибор. Вот он на фото. Расточной станок — сложное слесарное оборудование, которое могут позволить себе крупные предприятия и мастерские. Блок устанавливается на стол, центруется по горизонтали и по вертикали. В зависимости от необходимого размера гильза протачивается расточной головкой, после чего хонингуется. Расточить блок проще всего, только в первую очередь стоит подумать, а нужно ли и какие цели мы ставим перед собой.

Если необходимо просто увеличить диаметр цилиндра под ремонтный размер, то достаточно просто произвести хонинговку на хорошем оборудовании, и дело с концом. Другое дело, если цилиндры изношены неравномерно или блок имеет заведомо ущербную геометрию. Тогда без расточки не обойтись. В процессе работы блоки очень часто деформируются, а это приводит в свою очередь и к усиленному износу, вплоть до поломки коленвалов при высоких нагрузках. Если результаты замеров показали, что оси коленвала и цилиндров смещены настолько, что хонинговкой вопрос не решить, тогда, безусловно, только расточка блока избавит нас от покупки нового или же всего двигателя.

Читать также: Схема центрального отопления двухэтажного дома

Какой надежнее двигатель с алюминиевым блоком или чугунным

Рассмотрим разницу между никасиловым – алюсиловым двигателем и обычным чугунным или как в народе называют алюминиевый блок цилиндров против чугуна.

Рассмотрим основные тезисы.

На сегодняшний день мировые производители двигателей рассказывают нам о том что алюминиевые двигателя с используемой технологией напыления на стенки цилиндров никосила имеют в 2 раза меньше трения чем двигатель чугунный, а следствием этого трения расход бензина и мощности и надежности их больше. Но на практике мы видим все наоборот. Ресурс двигателей с никосиловым покрытием не больше 150-200 тысяч километром с учетом щадящих нагрузок, у них начинается критический износ.

Когда производитель создает двигатель он его рассчитывает под определенную мощность и при этом учитывает механические потери двигателя за счет трения. Если взять за основу 100 процентов на все виды трения в моторе, то 50 процентов составляют трения поршневой группы. Но на практике все наоборот потому что основной износ стенок цилиндров происходит при холодной заводке и прогрева вашего авто. Чем быстрее происходит прогрев двигатель тем больше сохранится его ресурс.

Теоретически если взят два двигателя с разными блоками цилиндров и поставить их оба на стенд, вы не заметите существенную разницу или потерю мощности, или расхода на обоих агрегатов. Потому что все трущиеся поверхности двигателя находятся в масленой пленке и трутся почти одинаково у обоих тестируемых двигателях.

Шаг в сторону алюминиевых двигателей это скорее деградация чем эволюция, помимо этого в алюминиевых двигателях есть очень большой технологический косяк это сам алюминий у которого температура плавления 660 градусов, а у чугуна в несколько раз выше. И этот температурный режим и есть сама проблема этих двигателей. При меньшей температуре алюминий становится как пластилин и получается что никосиловое покрытие как бы вдавливается в него, происходят задиры прилипание поршней к стенкам цилиндров и т.д. все это происходит при максимальных нагрузках при максимальной мощности.

Поэтому применение такой технологии изготовления двигателя из алюминиевых сплавов это скорее шаг назад чем вперед. Правда есть двигателя алюминиевые с чугунными гильзами они имеют больший ресурс чем с никосилом. Если вы собираетесь растачивать такой двс, то это вряд ли получится потому что стенки между цилиндрами очень тонкие и очень термо-нагружены если только гильзовать.