Подготовка к монтажу роликоподшипников

Как и любой другой монтаж подшипников, работа по установке роликовых опор требует серьезной подготовки. В первую очередь необходимо подготовить место проведения работ – убрать лишние детали и инструменты, очистить поверхности от пыли, смазки и других загрязнений. После этого производят тщательный осмотр посадочных мест и, в случае обнаружения дефектов рабочих поверхностей, таких как вмятины, заусенцы и выбоины, выполняют работу по их устранению. Кроме этого правила установки предписывают произвести замеры посадочных мест, с которыми будет контактировать опора. Должны быть соблюдены и все требования к допускам и показателям шероховатости. При замере посадочных мест вала используют микрометр, а для корпуса – нутромер. Наружный осмотр вала должен показать его прямолинейность и правильную геометрическую форму. Проверяют и систему подачи смазки к опорному элементу и, если она засорилась, то производят промывку.

Также проверяют перед установкой и роликовый подшипник. Деталь осматривают на предмет дефектов и повреждений, а кроме этого сверяют маркировку, нанесенную на наружное кольцо изделия с требованиями, указанными в чертежах. Особенно тщательно проверяют упорный и конический подшипник, так как их рабочий зазор должен быть выдержан строго в соответствии с требованиями конструкторов. Стоит также проверить легкость вращения колец детали, чтобы убедиться в отсутствии загрязнений, перекосов и других факторов, мешающих движению тел качения. Если в детали отсутствует смазка, то ее наносят в достаточном количестве, согласно рекомендациям производителя.

Натяг подшипников коробки дифференциала и регулировка бокового зазора ВАЗ 2101

Проверка бокового зазора в зацеплении шестерен главной передачи приспособлением А.95688/R

|

1 – винт затягивания кронштейна; 4 – кронштейн индикатора; 5 – винт крепления; |

Схема для проверки предварительного натяга подшипников коробки дифференциала

|

D – расстояние между двумя крышками подшипников дифференциала; 1, 2 – регулировочные гайки |

| Порядок выполнения | ||||||||||

|

Почему может вытекать масло

Для начала попытаемся понять то, как нужно определить время замены сальника. Если верить производителям, то качественная манжета должна прослужить более 60-70 тыс. км пробега. Но так ли это на деле? Конечно же, нет. В условиях постоянной нагрузки, плохой дороги, грязи, попадающей на детали, плохого качества масла сальник не выдерживает и нуждается в скорой замене. Поможет выявить необходимость проведения замены визуальный осмотр заднего моста. Понятно, что для лучшего осмотра рекомендуется машину поставить на яму. Нередко удается устранить течь из редуктора, путем затягивания ослабших болтов крепления или заменой шайб на более мягкие варианты. В данном случае, идеальными шайбами считаются медные. Нередко вместо шайбы на резьбовых соединениях используют герметик, имеющий вид нити или обычного геля.

Герметик для резьбовых соединений

Кроме того, причиной течи масла может стать и недостаточно хорошо затянутая пробка сливного или наливного отверстия

На это также следует обратить тщательное внимание. Если же все в порядке с пробками, то не лишним будет обратить внимание на соединение редуктора с картером. Соединение редуктора с картером

Соединение редуктора с картером

Если герметичность данного соединения бывает нарушена, то течи масла не избежать. В данном случае поможет замена сальника на мосту ваз 2106 или замена манжеты полуоси. Как правило, любой протекающий сальник нуждается в срочной замене. Никакой другой вид ремонта здесь не поможет. Сальники стоят недорого и заменять их лучше периодически, чтобы в дальнейшем никаких проблем не возникало. Случается и так, что причиной протечки становится сапун. Расположен он в верхней стороне картера автомобиля, в правой его части.

Крышка сапуна ваз 2106

Первым делом проверяем крышку сапуна, на насколько свободно она двигается. Если же с ней все в порядке, значит все дело в сальнике, который требует замены. Не стоит говорить о том, что если тянуть с заменой, то уровень масла будет понижаться и в итоге это приведет к трагическим последствиям. Как известно, масло для всех деталей и узлов автомобиля сопоставимо с кислородом, которым дышит человек.

Замена сальников моста ваз 2106

Частыми причинами того, что сальник не выдерживает, является повышенный уровень масла. Поэтому нужно всегда следить за этим и не допускать ни его повышения, ни понижения.

Правила установки роликовых подшипников

Для правильной установки подшипников рекомендуется применение гидравлических или ручных прессов, которые обеспечивают плавную и ровную установку при минимальном риске повреждения деталей. Установка роликового подшипника должна осуществляться путем передачи монтажного усилия только через напрессовываемое кольцо. При монтаже на вал напрессовка осуществляется через внутреннее кольцо подшипника, при монтаже в корпус — через наружное. В случае одновременного монтажа на корпус и на вал, напрессовка осуществляется на оба кольца. Нельзя передавать усилие через сепаратор и тела качения, как и прилагать усилия к сепаратору.

Порядок установки роликового подшипника:

- Посадочные места необходимо покрыть тонким слоем пластичной смазки, например литолом.

- Определить сторону установки. Если предстоит установка конического роликового подшипника, то наибольшая часть конуса ролика должна быть направлена в сторону упорного бурта или кольца. Таким образом, обеспечивается возможность съёма верхнего кольца. Если расположение сторон не играет роли с точки зрения конструкции, то с наружи должно быть заводское клеймо.

- Совместить монтажный стакан с упором с соответствующим кольцом или кольцами подшипника. Расположить строго по осям деталь, подшипник, наставку и рабочую часть пресса.

- Убедиться в примерном соответствии точек подачи смазки в корпусе и подшипнике.

- Приложить пробную нагрузку, проверить на плавность движения.

- Произвести сам монтаж подшипников с установкой его на требуемое место.

- При установке конических роликовых подшипников необходимо отдельно смонтировать каждую сборочную единицу. Внутренне кольцо с телами качения напрессовывается на вал, наружное кольцо отдельно устанавливается в корпус. После этого регулируется внутренний зазор.

- Устанавливается стопорное кольцо, распорная втулка, сальник, прокладка и пр. элементы необходимые для фиксации предусмотренные конструкцией.

- Завершить монтаж, закрыть подшипниковый узел.

В процессе установки необходимо тщательно следить за равномерностью, без перекосов и осевого перемещения напрессовываемого кольца. Наличие перекосов при монтаже может стать причиной появления задиров и снижения срока работы подшипника.

При установке крупногабаритных подшипников часто требуется предварительный нагрев подшипника. Достаточно, как правило, разницы температур в 60 — 80°С между подшипником и окружающей средой. При установке в корпус необходимо нагреть его посадочное место. Температура нагрева зависит от требуемого натяга и диаметра, но, в любом случае разница температур не должна быть более 120°С. При нагреве также следует учесть ограничения сопряженных элементов, например уплотнений. Разогрев подшипника ведётся в масляной ванне или с помощью индукционного нагревателя.

Регулировка — подшипник

|

Варианты сборки редукторов типа Ч ST 52 П 53 п 5S I — 1. |

Регулировка подшипников быстроходного и тихоходного валов осуществляется набором металлических прокладок, установленных между крышками и корпусом. Для охлаждения редукторов на червячном валу установлен центробежный вентилятор. Смазывание передачи картерное непроточное. Подшипники червяка при расположении редуктора червяк под колесом смазываются погружением в масляную ванну; подшипники червяка в положении червяк над колесом и подшипники вала колеса смазываются разбрызгиванием. Уровень масла контролируют стержневым маслоуказателем, одновременно выполняющим роль отдушины, или пробкой. Роль отдушины в больших редукторах выполняет пробка, расположенная в верхней части корпуса; через верхнее отверстие, закрываемое этой пробкой, заливают масло. Резьбовое отверстие в нижней части редуктора служит для слива масла.

Регулировка подшипника имеет целью устранить излишний зазор ( люфт) в опоре. Подтягивание внутреннего кольца подшипника 2 устраняет зазор. Правильно отрегулированный подшипник должен допускать проворот шпинделя вручную. После окончания регулировки стопорный винт затягивается.

|

Схема регулирования подшипников шпинделя шлифовальной бабки. |

Регулировка подшипников производится на заводе-изготовителе и рассчитана на продолжительное время. Если же в процессе работы будет обнаружено, что плохое качество шлифования получается из-за подшипников шлифовального шпинделя, то их следует отрегулировать. Для регулирования подшипников шпинделя шлифовальной бабки необходимо снять крышку кожуха круга и балансировочное приспособление, затем круг с фланцами и кожух шкивов бабки. Перед началом регулирования необходимо подготовить специальный ключ для провертывания шпинделя, ключ под винты с внутренним шестигранником и отвертку. Регулировать подшипники следует в нагретом состоянии после обкатки станка в течение 2 — 3 часов. Регулировку необходимо выполнять быстро, чтобы температура подшипников не успела понизиться.

Регулировка подшипников производится путем подбора регулировочных шайб ( дет.

Регулировка подшипников производится путем подбора регулировочных прокладок ( дет.

Регулировка подшипников осуществляется затягиванием гайки вала ( дет.

|

Нормальные запоры между клапанами и толкателями. |

Регулировка подшипников с прокладками производится при увеличении зазоров по сравнению с указанными в табл. 6 на 0 05 — 0 07 мм; предельно допустимые в эксплуатации эллипсность и конусность шеек составляют для шатунных шеек — 0 05 мм, для коренных — 0 07 мм.

Регулировка подшипников производится гайкой.

Регулировка подшипников 8 и 9 к крепление ступицы к поворотному кулаку осуществляются при помощи гайки 10, навернутой на резьбовую часть поворотного кулака.

Регулировка подшипников опорных катков аналогична.

Регулировка подшипников и шестерен редуктора. Конические роликоподшипники вала ведущей конической шестерни редуктора регулируются с небольшим предварительным натягом.

Регулировка подшипников шпинделя, тормоза и фрикционной муфты коробки скоростей, смена масла в резервуарах станка выполняется работниками службы механика.

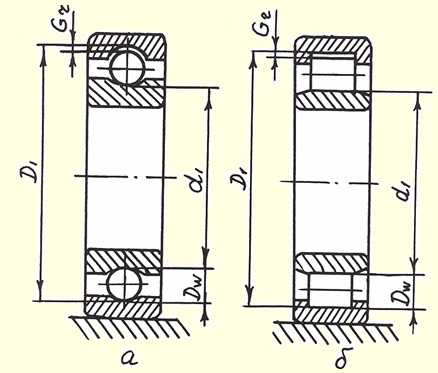

Радиальный зазор

Радиальный зазор в подшипниках это расстояние на которое перемещается одна обойма относительно другой в радиальном направлении. Эта величина получила название – радиальный люфт.

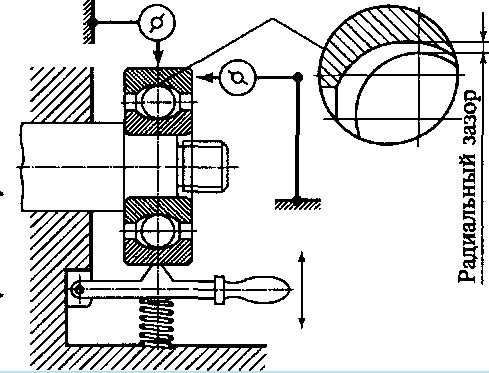

Рис. 3 Радиальный зазор

Замеры величин производятся на специальных стендах с микрометрической головкой. (см рис.4) Самый простой способ замера – щупами, подвесив изделие на горизонтальном стержне. Наружное кольцо под своим весом опуститься вниз, обозначив радиальный зазор. Определить величину которого можно соответствующим по величине щупом протолкнув его между верхней точкой шарика и зеркалом обоймы в самой нижней точке, или поставив подшипник на плиту, но тогда зазор будет замеряться по самой крайней верхней точке (см. рис. 4.).

Рис. 4. Замер радиального смещения обойм

Величина зазоров

Внутренние зазоры делятся на эксплуатационный и изначальный. Зазор это максимальное перемещение внутренней или наружной обоймы относительно друг друга. Работа подшипника, превышающая температуру узла на 5-10°С считается нормальной. Для более высокой разницы требуется боле увеличенный зазор.

Конструктивно группы подшипников имеющих радиальное направление нагрузки сгруппированы в ряды по величине зазоров. Каждая группа регламентируется по максимальной и минимальной величине радиального зазора и обозначается номерами (см. табл. 1).

Самая распространённая – это нормальная группа, которая в обозначении подшипника не кодируется, более увеличенные зазоры в группах 3 -7 распространены меньше, 6 и 8 имеет специальное назначения в машиностроении.

Рассмотрим где указывается величина зазора в обозначении подшипника:

- 76-180306У1С2Ш2У Группа зазора — 7 (увеличеная),

- 30-3610Н здесь зазор обозначен цифрой 3 (увеличенный, см. таб.1 и табл. 2).

Таблица 1

| Группы зазоров подшипников и их обозначения | |

| Обозначение группы зазоров | Наименование типов подшипников |

| Шариковые радиальные однорядные без канавок для вставления шариков с отверстием: | |

| 6, нормальная, 7, 8, 9 | цилиндрическим |

| 2, нормальная, 3, 4 | коническим |

| Шариковые радиальные сферические двухрядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | цилиндрическим |

| 2, нормальная, 3, 4, 5 | коническим |

| Роликовые радиальные с короткими цилиндрическими роликами с цилиндрическим отверстием; роликовые радиальные игольчатые с сепаратором: | |

| 1, 6, 2, 3,4 | с взаимозаменяемыми деталями |

| 0, 5, нормальная, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Роликовые радиальные с короткими цилиндрическими роликами с коническим отверстием: | |

| 2, 1, 3, 4 | с взаимозаменяеыми деталями |

| 0, 5, 6, 7, 8, 9 | с невзаимозаменяемыми деталями |

| Нормальная, 2 | Роликовые радиальные игольчатые без сепаратора |

| Роликовые радиальные сферические однорядные с отверстием: | |

| 2, нормальная, 3, 4, 5 | Цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | Коническим |

| Роликовые радиальные сферические двухрядные с отверстием: | |

| 1, 2, нормальная, 3, 4, 5 | цилиндрическим |

| 1, 2, нормальная, 3, 4, 5 | коническим |

| Шариковые радиально-упорные двухрядные: | |

| 2, нормальная, 3, 4 | с неразъемным внутренним кольцом |

| 2, нормальная, 3 | с разъемным внутренним кольцом |

Таблица 2

| Размеры зазоров для однорядных радиальных шариковых подшипников без канавок для вставления шариков с цилиндрическим отверстием | ||||||||||

| Номинальный диаметр d отверстия подшипника, мм | Размер зазора Gr, мкм | |||||||||

| min | max | min | max | min | max | min | max | min | max | |

| Группа зазора | ||||||||||

| 6 | нормальная | 7 | 8 | 9 | ||||||

| Св. 10 до 18 включ. | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 | |

| 18 – 24 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 | |

| 24 – 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 – 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 – 50 | 1 | 11 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 – 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 – 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 – 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 – 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 |

Затягивание подшипников ведущей шестерни

Для ограничения осевых смещений ведущей шестерни под рабочими нагрузками очень важно создать в ее подшипниках предварительный натяг в заданных пределах. Натяг контролируется динамометром 02.7812.9501, позволяющим замерить момент сопротивления проворачиванию шестерни. Этим моментом определяется степень затягивания подшипников

Он должен быть 16—20 кгс·см для новых подшипников и 4—6 кгс·см для подшипников после пробега 30 км и более. Гайку фланца следует затягивать моментом 12—26 кгс·м, периодически проверяя момент сопротивления подшипников проворачиванию ведущей шестерни

Этим моментом определяется степень затягивания подшипников. Он должен быть 16—20 кгс·см для новых подшипников и 4—6 кгс·см для подшипников после пробега 30 км и более. Гайку фланца следует затягивать моментом 12—26 кгс·м, периодически проверяя момент сопротивления подшипников проворачиванию ведущей шестерни.

Для проверки момента сопротивления надевают динамометр 1 (рис. 94) на переходную втулку 2 и рукояткой делают несколько оборотов по ходу часовой стрелки. Во время проворачивания ведущей шестерни подвижной указатель динамометра не должен переходить за ограничитель и должен показывать не менее 16 кгс·см. Если момент сопротивления проворачиванию меньше 16 кгс·см (4 кгс·см для подшипников после пробега 30 км), то необходимо подтянуть гайку фланца ведущей шестерни (не превышая заданный момент затягивания) и проверить вновь момент сопротивления проворачиванию ведущей шестерни. Если момент сопротивления проворачиванию оказался более 20 кгс·см (6 кгс·см для приработанных подшипников), это указывает на завышенный предварительный натяг подшипников. В этом случае необходимо заменить распорную втулку, поскольку она от чрезмерной нагрузки деформировалась до размера, не позволяющего провести регулировку правильно. После замены распорной втулки повторяют сборку с соответствующими регулировками и проверками.

Как снять ступицу заднего колеса при замене подшипника?

Еще один, достаточно распространенный вопрос, возникающий у приверженцев отечественного Автопрома, формулируется следующим образом: «Как снять ступицу заднего колеса при замене подшипника?»

Уделим должное внимание ответу на данный вопрос

Процесс демонтажа ступицы не является особенно сложным в техническом плане, однако хрупкость подшипников требует осторожного с ними обращения. Подготовка к демонтажу заключается в подъеме автомобиля и установке на опоры

Следующим этапом подготовительного процесса станет снятие колес и тормозных барабанов (на автомобилях с тормозами дискового типа – суппорт и диски). Обеспечиваем неподвижность транспортного средства путем включения передачи, стояночного тормоза и установки противооткатных устройств.

Далее выполняем следующие операции:

- a) Поворачиваем фланец и отворачиваем болты крепления ступицы к кронштейну, используя для этого специальное отверстие в корпусе ступицы (поочередно совмещаем его с болтами).

- b) Далее отворачиваем болты крепления суппорта, направляющих тормозных колодок и поворотного кулака.

- c) Вынимаем ступицу через тормозной механизм и меняем изношенный подшипник.

Tags: Ступица

Вперед Что такое ступица колеса и для чего она нужна?

Назад Методы и средства диагностирования автомобилей

Устройство подшипника дифференциала

Конический подшипник относится к виду подшипников качения и представляет собой конструкцию, состоящую из двух колец в форме усечённого конуса с беговыми канавками. Между ними располагается сепаратор с роликами. По форме они бывают цилиндрическими, коническими, бочкообразными, игольчатыми и витыми. Конические по своей конструкции делятся на однорядные и двухрядные.

Как элемент механизма подшипник дифференциала способен работать в условиях больших нагрузок и скоростей вращения. Поэтому конические подшипники входят в состав как узлов букс для железнодорожного транспорта, так и ступичных элементов автомобиля.

Замена дифференциала – Все об Chevrolet

Замена дифференциала на Chevrolet Aveo

Авео седан 2008 года, двигло F14D4, коробка — аналог опелевской F18Решил я таки побороть болтающиеся шрусы и течь сальников. Собсна вот так оно текло.

Работал у друга в сервисе на подъемнике. Первым делом снимаем передние колеса и откручиваем гайки шрусов. Потом откручиваем гайки шаровых опор и вытаскиваем их из поворотных кулаков стойки. Получается что-то типа такого

Снимаем поддон и сливаем масло. Открывается вот такая картина

Вытаскиваем шрусы с валами из дифференциала (шрус с длинным валом удобно вытаскивать монтировкой, короткий лучше вытолкнуть отверткой через отверстие в дифференциале). На этой крышке откручиваем 5 болтов и поддевая отверткой тащим ее из КПП.

На этой крышке (она с зубчиками, регулировочная) снимаем стопор (крепится болтиком на 10)

Сняв крышку на болтах, начинаем откручивать зубастую. Поначалу туго идет т.к. на ней внутри есть резиновое кольцо. Потом легче пойдет. Только надо дифференциал одной рукой придерживать т.к. когда крышка полностью выкрутится дифер просто упадет на пол.

Вот он какой, вместе с шестерней главной передачи

Внутри кпп видна маленькая шестерня главной пары и шестеренка датчика скорости.

Дифференциал при этом от опелевской КПП F-16, рядом лежит на замену.

На обоих надпись F-16, только на снятом штатном значок Дэу, а на втором GM. Запоминаем как шестерня стоит на дифере, откручиваем 10 болтов (я пользовался пневмогайковертом — обалденная вещь !). Потом тихонько тюкаем молотком и шестерня слетает. Ставим ее на другой дифференциал и начинаем собирать все это дело обратно.

На крышке с болтами с поменял сальник, садится он очень туго, без оправки его запрессовать нереально (я воспользовался отрезком стальной трубы по диаметру сальника). На зубастой крышке официалы месяц назад меняли сальник, его я менять не стал, но посадил его до упора т.к. он стоял криво. Когда меняешь сальники прямо на коробке, то их запросто можно не «добить» т.к. толком не видно.Берем дифференциал с уже установленной шестерней, засовываем его в коробку и держа одной рукой вставляем другой крышку которая с болтами.Крышка тоже идет туго из-за резинового уплотнения. Я просто равномерно закручивал болты и она села на место. Все, дифер уже не выпадет.А вот теперь самое главное ! Аккуратно закручиваем зубастую крышку (резьба там весьма мелкая).

Закручиваем до того момента пока дифференциал не перестанет болтаться. Как только перестал, докручиваем крышку еще на 3 зуба (под конец она уже туго идет) и фиксируем ее стопором. Все, преднатяг подшипников дифференциала выставлен. Преднатяг нужен для правильной работы подшипников дифференциала, люфт как в подшипниках ступиц колес здесь не допустим ! Разные условия работы: ступичные смазываются пластичной смазкой, а вот подшипники дифференциала работают в масляной ванне.После регулировки вставляем приводные валы на свои места. Ставим поддон с новой прокладкой (я ставил опелевскую неоригинал от F-16), откручиваем контрольную пробку и заливаем масло. По совету механика из Питера залил масло ATF Dexron II (он мне дифференциал подарил и рассказал как менять и регулировать, сам он очень давно занимается ремонтом опелевских кпп). Кстати эффект налицо — передачи легче переключаются. Внешние шрусы вставляем в ступицы, шаровые опоры в кулаки стоек и закручиваем гайки. Гайки шрусов потом фиксируем смятием ободка. Ставим колеса. Вот и все ! Результат замены сразу заметен — люфт шрусов минимальный (полностью его конечно не убрать, такова конструкция, но сильно болтаться они не должны).

Метки: Замена дифференциала

Кто такие подшипники дифференциала?

Дифференциал представляет собой такое устройство, которое позволяет разделить крутящий момент, каждая полуось получит свои ньютоно-метры Также он позволяет регулировать скорость, с которой вращаются колеса. За счет того, что при повороте внешнее колесо проходит большую дугу, получается пробуксовка. Чтобы избежать возникновения подобной ситуации, используется дифференциал. Из-за этого устройства колеса имеют различную угловую скорость вращения. Чтобы подстроить подобный элемент транспортного средства под дорожное полотно, следует проводить регулировку дифференциала. Эти элементы имеют 2 части: кольца, расположенные снаружи, запрессовываются в чулки моста; что касается внутренних колец, то их «напрессовка» идет на дифференциал (вместе с сепараторами, кольцами). Сам дифференциал и кольца разделяют регулировочные прокладки. Замену, а также регулировку подшипников дифференциала специалисты называют трудоемкой задачей. Однако на практике это можно сделать в своем гараже.

Снятие внутренних колец проходит довольно просто, для этого необходимо взять двулапый съемник. Если присмотреться, то можно заметить на корпусе дифференциала несколько особых углублений. Следует воспользоваться чем-то, что можно подложить в отверстие для полуоси. Иногда используют болтик вместе с головкой на полдюйма, однако лучше, скорее всего, сделать специальную оправку. А вот вынуть кольца, расположенные снаружи, из чулков – это намного сложнее.

Рекомендуется в таких ситуациях использовать обратный съемник. Но канавка, которая находится под подшипником, не слишком глубокая, поэтому съемнику не за что зацепиться. По инструкции нельзя заменять ролики с внутренними кольцами и оставить старые кольца. Поэтому умельцы делают из уголка различные приспособления. Нужно сделать чулок свободным от лишних компонентов.

После этого его следует перевернуть, используя длинную трубу, выбить подшипник при помощи кувалды. Обратная «напрессовка» подшипников осуществляется при помощи медной выколотки, молотка. Необходимо аккуратно наносить удары по различным сторонам. Помните: регулировать подшипники необходимо за счет прокладок. Именно поэтому следует подобрать пакет прокладок, что будет гарантом свободного вращения подшипников. Необходимо отметить, что подбор любых запчастей для машин является очень ответственным заданием. Как не допустить ошибок, вы можете узнать здесь.