Замена втулок 2021

С момента прошлой замены втулок прошло 4 года, думаю вполне подходящий срок для замены.

Лучше заменить всё в плановом порядке, чтобы не пришлось менять в авральном порядке в неподходящее время.

Главный вывод после капремонта подвески Волги в 2021 году — это уже реально раритет, в регионах запчасти это дефицит,

а резинотехнические изделия скорее всего уже мало приемлемого качества. Так что все расходники (и лучше в паре разных

моделей от разных производителей) нужно заказывать через интернет заранее. Что-то можно взять ремкомплектом:

Но это на 3110, верхние резиновые втулки и распорные втулки на 31029-2410 не подойдут. Также заказал новые болты

оси верхних рычагов, гаек чашек пружины в своё время взял с запасом. По ходу замены попробовал несколько

инноваций, но лишний раз убедился, лучшее враг хорошего. Технологии 2017 года, описанные выше, единственно верные.

Главное удивление в процессе замены втулок на меня произвёл китайский бесщёточный гайковёрт. Я его перевёл на питание

от зарядного устройства (18 Вольт * 20 Ампер). Особых надежд я на него не возлагал, но каково же было моё удивление,

когдя я им буквально за 5 минут разобрал ВСЮ переднюю подвеску:

https://vk.com/video_ext.php

Конечно, при прошлом ремонте я думаю он вряд ли бы сдюжил. Здесь выручило то, что вся повеска собиралась

с нанесением кордона(антикора) на все резьбы.

К тому же крепеж оси верхних рычагов после откручивания

ударным гайковёртом получил запредельные вмятины шлицов. Так что за удобство есть некоторая расплата.

Износ рычагов был, но без криминала. Пример втулок верхних рычагов:

Втулки нижних рычагов имели трещины, но следов прокрутки не было:

На некоторых болтах была ржавчина, но было ощущение, что больше от втулки. Видно отсутствие коррозии

на резьбе, так как болт был закручен на кордон:

Перед сборкой всё по максимуму зачистил металлической щёткой:

И тщательно покрасил. Коррозии с прошлого раза добавилось незначительно:

От концепции превращения Волги в жЫп отказался и вместо усиленных подушек пружины поставил обычные:

Первые втулки, купленные в местном магазине оказались слишком дубовыми. Они бы и вышли из строя раньше,

но даже на этапе запрессовки они уже рвались. Так что выбирайте мягкие подушки:

Нижнюю втулку кстати можно вручную закрутить в рычаг почти на половину:

Пробовал запрессовывать так — бесполезно:

Также вместо газо-масляных амортизаторов поставил обычные масляные. Так как подушки пружин вернул обычные,

то регулировчную пластину оставил всего одну спреди. В крепление подушек стабилизатора внедрил болты из нержавейки.

При запрессовке втулок порвал штук 10 болтов. То ли я такой сильный, то ли болты сыромятина. На будущее взял на али

кусок шпильки с трапецеидальной резьбой с соответствующими гайками. Сборка подвески на кордон показала себя отлично,

всё разобралось без существенных проблем. По нижним рычагам сложилось впечатление что затяжка таки ослабевает со временем,

то есть периодически подтягивать болты нижних рычагов необходимо. Также для защиты от коррозии установленную распорную

втулку покрасил изнутри перед сборкой, это должно защитить от коррозии. Болты нижних рычагов износа не имели, поэтому их

оставил старые. Крепеж оси верхних рычагов и гайки чашек пружин новые. Всё собиралось на кордон, после сборки всё было щедро

покрашено.

Проверка технического состояния передней подвески на автомобиле Волга ГАЗ 31105

Примечание:

При покачивании вывешенного переднего колеса трудно различить люфт в подшипниках ступиц и в шаровых шарнирах. Попросите помощника нажать на педаль тормоза, и если в этом случае ощутите люфт — неисправны шаровые шарниры.

Все проверки и работы проводите снизу автомобиля, установленного на подъемнике или смотровой канаве (с вывешенными передними колесами).

На резиновых деталях подвески не допускаются:

– признаки старения резины;

На резинометаллических шарнирах (сайлентблоках) не допускаются:

– признаки старения, трещины, одностороннее выпучивание резинового массива;

– отрыв резинового массива от арматуры. Дефектные детали замените.

Примечание:

Особое внимание обратите на механические повреждения (деформации, трещины и т.п.) элементов подвески, особенно рычагов. Осмотрите следующие основные места снизу автомобиля:

Осмотрите следующие основные места снизу автомобиля:

1. Буфер сжатия.

2. Резинометаллические втулки верхнего рычага.

3. Чехлы шаровых шарниров.

4. Чехлы шаровых опор.

5. Чехлы шаровых опор.

Примечание:

Резинометаллические втулки рычагов подлежат замене:

– при невозможности дальнейшей регулировки развала колес (когда удалены все регулировочные прокладки);

– при разрывах и одностороннем “выпучивании” резинового массива.

6. Резиновые втулки нижних шарниров амортизаторов.

7. Резиновые массивы подушек штанги стабилизатора на рычаге.

8. Резиновые массивы подушек штанги стабилизатора: на лонжероне кузова.

9. Шаровые шарниры стоек стабилизатора (показана правая стойка, левая расположена симметрично).

10. Амортизаторы. Потеки амортизаторной жидкости и “потение” не допускаются.

11. Резиновые подушки верхних шарниров амортизаторов.

12. Для проверки шаровых шарниров и опор подставьте под нижний рычаг опору.

Примечание:

При работе на подъемнике соблюдайте осторожность: не уроните автомобиль, опуская его на опору. 13

Попросите помощника нажать на педаль тормоза и удерживать ее нажатой в течение проверки (для исключения влияния зазора в подшипниках ступицы). Короткими резкими движениями покачивайте колесо. Если ощущается зазор, замените шаровой шарнир (см.здесь)

13. Попросите помощника нажать на педаль тормоза и удерживать ее нажатой в течение проверки (для исключения влияния зазора в подшипниках ступицы). Короткими резкими движениями покачивайте колесо. Если ощущается зазор, замените шаровой шарнир (см.здесь).

14. Для проверки шаровых опор вставьте между нижним рычагом и поворотным кулаком монтажную лопатку и перемещайте ее свободный конец вверх и вниз. Если ощущается перемещение кулака относительно рычага, в опоре зазор, и ее необходимо заменить.

15. Повторите проверку для шарниров с противоположной стороны. Удалите опору из-под автомобиля.

В статье не хватает:

- Фото инструмента

- Качественных фото ремонта

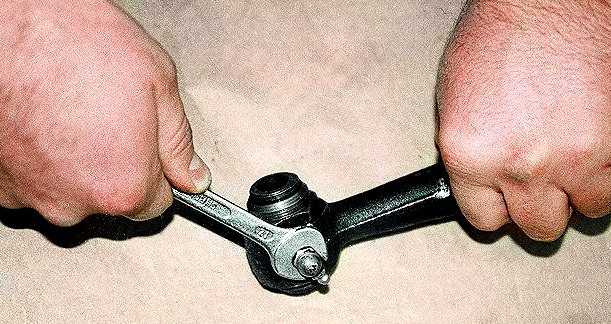

Замена шарниров рулевых тяг газ 3110

это чтобы выпрессовать палец Корпус шарнира выдавливается из тяги на прессе, молотком его не извлечь.

А что с заглушкой шарнира? Там просто завальцовано дно? Неразборные как-то не встречал раньше.

UPD. Вот из ближайшего похожего нашел от 21-й Волги, но там корпус шарнира выполнен заодно с самой тягой:

| Valera690 |

| Посмотреть профиль |

| Отправить личное сообщение для Valera690 |

| Найти ещё сообщения от Valera690 |

| Ultimatum013 |

| Посмотреть профиль |

| Отправить личное сообщение для Ultimatum013 |

| Найти ещё сообщения от Ultimatum013 |

| Ultimatum013 |

| Посмотреть профиль |

| Отправить личное сообщение для Ultimatum013 |

| Найти ещё сообщения от Ultimatum013 |

Для просмотра ссылок или изображений в подписях, у Вас должно быть не менее 0 сообщение(ий). Сейчас у Вас 0 сообщение(ий).

| Ivan77 |

| Посмотреть профиль |

| Отправить личное сообщение для Ivan77 |

| Найти ещё сообщения от Ivan77 |

| Файловый архив |

| Скачиваний: (3) 177.23 Мб |

помню тоже столкнулся с такой ерундой. Ищи что подложить под трапецию, да такое, чтобы не погнуть ее при ударе молотком. на пальце должна быть накручена гайка по всей ее резьбе. подкладываешь то, что нашел под трапецию, пару ударов молотком по ушку трапеции и потом резким и сильным ударом по гайке пальца. не вздумай бить таким образом по тяге рулевого редуктора.

чтобы изъять пальцы из самой трапеции нужна как минимум трубка маленькая, чтобы ее подкладывать под дно пальца и выбить его из трапеции. запомни раплопожение пальцев и расположение прорезей в корпусе пальца.

Вообще съемник за 300 рублей бы не помешал, так только себе гемор зарабатывать. со съемником делов на 2 часа даже без эстакады.

Сухой остаток

На выходе получаем износостойкую резьбу того же диаметра с прочной посадкой, устойчивую к коррозии и температурным воздействиям, при этом нагрузка на витки распределяется более равномерно за счёт особенностей конструкции и профиля вставки. Читайте подробный обзор технологий от производителя: внизу на странице есть вся необходимая техническая документация, либо просто пролистайте брошюру (доступна на сайте производителя), где очень компактно рассмотрены все аспекты вставок.

Затраты времени и расходных материалов на восстановление резьбы доступны в разделе «Услуги».

Для каких машин подходит?

- Dodge Caliber

- Dodge Avenger

- Dodge Journey

- Fiat Freemont

- Jeep Compass

- Jeep Liberty

- Jeep Patriot

- Chrysler Sebring

Разборка верхних рычагов

Перед работами не забудьте поставить достаточное количество противооткатных упоров!

Сначала снимаем колесо, затем подкрылок. Перед откручиванием верхней резьбовой втулки нужно подпереть поворотный кулак.

Советую подложить дощечку так, чтобы она захватила и шкворень:

В таком случае кулак не нужно будет подпирать дополнительно после снятия верхнего рычага. Далее откручиваем

гайку резьбовой втулки. С одной стороны я пару лет назад уже её откручивал, а после сборки покрыл цапон-лаком,

она открутилась без проблем:

А с другой стороны гайка к болту прикисла намертво, так что упор на рычаге слизался:

Пришлось отболгаривать шляпку и выбивать палец:

С откручиванием гаек верхних рычагов проблем не возникло — достаточно было постучать по ключу молотком для

срыва гайки и далле гайка откручивалась спокойно, три из рычагов снялись, а на одном (правом переднем) втулка

закисла на оси:

Пришлось прогреть сваркой для дожигания ржавчины:

А потом болгарить, в принципе наверно можно было и сразу болгарить:

Кстати, в книжке писалось, что левый задний рычаг не даст снять рулевой редуктор, я такого не заметил,

все рычаги снялись без снятия оси рычагов.

Поскольку я планировал регулировать углы подвески, оси рычагов снимать пришлось в любом случае. Забегая

вперёд скажу, если подвеска последние 3-5 лет не разбиралась, болгарьте весь крепёж нафиг, купив нового

заранее, все болты в продаже пока имеются. Хитроумной конструкцией открутил один болт:

Гайку попробовал отмочить цинкарём, но открутить её не смог — слизались грани:

Также открутил одну из гаек:

Самая правильная техника — болгарим гайку вдоль болта до гровера:

Далее зубилом скалываем гайку:

С другой стороны спиливаем шляпку болта. Далее болты с отболгаренной шляпкой надо выкрутить из планки,

здесь опять греем болт сваркой докрасна поближе к планке и после остывания без проблем откручиваем.

Также сложности были с держателем отбойника, три болта из четырёх обломились:

Тут на помощь опять придёт сварка. Я взял вусмерть ржавые гайки на 10 (болты на 8):

Сперва привариваем, а далее наваривам металла сверху. Смысл в прогреве болта и сжигании ржавчины.

Методика простая — поджигаем искру по центру гайки и убираем электрод, как шлак станет едва красным снова

подносим электрод и так наплавляем с пол-электрода, при этом гайка раскаляется докрасна:

После остывания спокойно откручиваем обломок. Все три обломанных болта открутились без проблем:

Впечатления от замены

Выехав на дорогу, я сразу почувствовал, что возросла четкость управления машиной. Даже появилось чувство уменьшения радиуса поворота автомобиля. Ямы машина стала проходить на более высокой скорости, благодаря толстому стабилизатору поперечной устойчивости. Волга перестала сильно крениться в поворотах и главное, пропала вальяжность и желание плавать по дороге.

Схождение я на автомобиле не делал, но за резиной первое время смотрел очень тщательно и никакого повышенного износа по истечении месяца не заметил.

Летом ездил на машине на море и провел там около месяца. Отдых дело хорошее и время пролетает незаметно. Когда возвращался домой с Джубгы, то не очень то торопился и двигался в размеренном темпе с остановками на еду. Таким образом добрался до Москвы за 18 часов, а через три месяца мне пришел единственный штраф на 100 рублей. Оказалось, превысил скорость в районе Краснодара.

В среднем 55 литрового бака бензина хватает на Волге на 500 км, а бака сжиженного газа при 120 км/ч по спидометру приблизительно на такой же километраж, но приходится быть более осторожным с педалью газа.

На шаровой подвеске по сегодняшний день, я наездил около 30 000 км и ничего с ней за это время не делал. Считаю, что новая шаровая подвеска гораздо лучше старой шкворневой, стоит один раз переставить и многие проблемы уходят в прошлое.

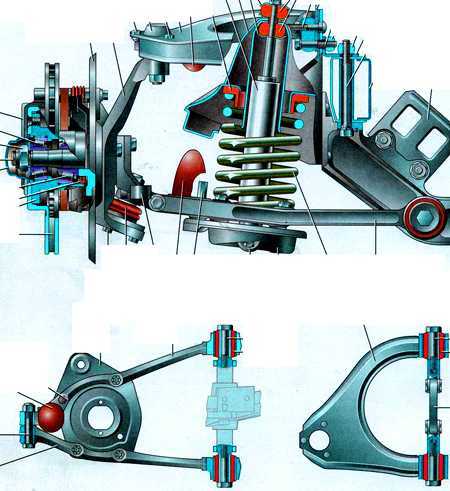

Волга ГАЗ 3110, 310221 передняя подвеска устройство ремонт

Передняя подвеска независимая, шкворневая, пружинная на двойных поперечных рычагах c телескопическими амортизаторами.

Высокую жесткость подвески обеспечивает стальная кованая балка, на которой устанавливаются чacти подвески. Дополнительную надежность креплению балки придает растяжка. Одним концом она вворачивается в тело балки, а другим, прикрепляется к кронштейну поперечины передних лонжеронов.

К верхней части балки двумя болтами прикрепляется ось верхних рычагов. Между осью и балкой располагаются 2 подборки регулировочных прокладок для корректировки угла наклона шкворня и развала передних колес.

2 верхних стальных кованых рычага соединяются между собой опорой буфера хода отдачи. С одного конца в отверстия рычагов запрессовываются резинометаллические шарниры, с другого сделаны отверстия под палец стойки.

Нижние рычаги также стальные, кованые, скреплены чашкой пружины и также имеют запрессованные резинометаллические шарниры и отверстия под нижний палец стойки.

Осью нижнего рычага служат пальцы, ввернутые в балку.

Стойка передней подвески стальная, кованая, содержит проушины для запрессовки резьбовых шарниров, а также отверстия для установки шкворня в верхней и нижней головках. В нижней части стойки выполнена площадка для фиксации резинового буфера, ограничивающего ход подвески вверх.

В ступицу переднего колеса запрессовываются 2 конических роликовых подшипника. От пыли и грязи изнутри они защищены манжетой, а снаружи резьбовым колпаком. Промежуток в подшипниках колеса регулируется стопорной гайкой.

Ступица с подшипниками расположена на цапфу поворотного кулака. При повороте колеса шкворень вращается в игольчатых подшипниках стойки.

Осевое движение поворотного кулака по стойке ограничивает упрямый шариковый подшипник, установленый у наружнего подшипника стойки.

Элементы передней подвески

1 цапфа поворотного кулака;

2 тормозной диск;

4 верхний буфер;

5 верхний рычаг;

6 шток амортизатора;

14 нижняя чашка пружины;

16 нижний буфер;

18 роликовые подшипники ступицы колеса;

20, 21 резьбовые шарниры стойки;

22 резинометаллические шарниры нижнего рычага.

В резьбовые отверстия стоек передней подвески ввернуты по три пресс-масленки. Верхняя предопределена для смазки наружнего резьбового шарнира, средняя для смазки наружнего игольчатого подшипника шкворня и нижняя для впуска смазки к нижнему игольчатому подшипнику и нижнему резьбовому шарниру. Периодичность смазки каждые 4 тыс. км. “шприцуем” части трения трансмиссионным маслом до появления масла из-под уплотнителей с обеих сторон втулок. Применение других, не рекомендованных смазок может привести к закоксовыванию каналов и, как следствие, выходу из строя шарниров и подшипников.

Контролируем зажим гаек наружнего и нижнего пальцев стойки (12,020,0 кгс м), а также положение уплотнительных колец резьбовых шарниров и защитного чехла упорного подшипника.

Через каждые 20 тыс. км контролируем зажим гаек осей верхних рычагов (7,09,0 кгс м), поперечины к кронштейну моментом (2,73,6 кгс м). Подтягиваем гайки пальцев резьбовых шарниров (12,020,0 кгс м). Кроме того моментом 12,514,0 кгс м зажимаем болты фиксации подвески к лонжеронам автомобиля.

Следим за состоянием резиновых втулок верхних и нижних рычагов подвески, стабилизатора поперечной устойчивости, резиновых подушек, стоек стабилизатора, амортизаторов и резиновых защитных колец резьбовых шарниров стойки.

Поддомкратив автомобиль, монтируем упор под чашку пружины. Опускаем автомобиль, сжимая пружину до тех пор, пока резиновый буфер верхних рычагов не отойдет от ограничения. В таком положении контролируем присутствие люфтов в шарнирах и подшипниках подвески.

Контролируем и при надобности регулируем подшипники ступиц передних колес (см. Корректировка подшипников ступицы).

Так же иногда контролируем и при надобности регулируем углы установки передних колес.

Замена резьбовых шарниров стойки передней подвески автомобиля «Волга»

Износ резьбовых втулок можно определить по возникновению стука в передней подвеске.

1. Установить автомобиль на подъемник или смотровую канаву.

2. Очистить места крепления рычагов от грязи.

3. Ослабить крепежные болты колеса.

4. Если автомобиль установлен на канаве, то поставить автомобиль на стояночный тормоз, установить упоры под задние колеса, приподнять переднюю часть автомобиля и установить ее на опоры.

Снять колесо. Под чашку пружины установить домкрат (желательно гидравлический) и, приподняв им чашку, нагрузить пружину.

5

Если автомобиль установлен на подъемнике, то сначала снять колесо, а затем под чашку пружины подставить устойчивую опору и, осторожно опуская автомобиль, нагрузить пружину

6. Снять тормозной диск.

7. Отвернуть два болта крепления поворотного рычага рулевой трапеции к поворотному кулаку.

8. Отсоединить верхние рычаги и нижние рычаги от стойки. Снять поворотный кулак со стойкой в сборе.

Для удобства монтажа резиновые уплотнители втулок надеть на концы рычагов.

Ввернуть в резьбовую втулку 1 распорную втулку 2 так, чтобы торцы втулок находились заподлицо с противоположной шестиграннику стороны резьбовой втулки (стрелка А).

Вставить болт с широкой головкой в отверстие распорной втулки и выпрессовать наружную втулку из головки стойки, прилагая усилие на головку болта (в направлении стрелки А).

Тщательно очистить головку стойки от грязи.

Вывернуть пресс-масленку из головки стойки, прочистить канал для смазки резьбового шарнира мягкой проволокой и продуть сжатым воздухом.

Сильными ударами молотка через оправку выпрессовываем шарнир.

Запрессовать новую резьбовую втулку с помощью оправки, прикладывая усилие к шестиграннику втулки

При этом необходимо совместить отверстия для смазки во втулке и головке стойки

15. Ввернуть распорную втулку в резьбовую втулку так, чтобы ее концы с обеих сторон выступали на одинаковую длину.

16. Далее монтажные работы проводить в последовательности, обратной разборке.

При этом головки пальцев должны быть направлены вперед по ходу автомобиля.

Следует иметь в виду, что окончательную затяжку резьбовых соединений крепления рычага проводят только на подвеске, находящейся в нагруженном состоянии. Моменты затяжки: гайки пальцев – 120– 200 Нм (12,0–20,0 кгс·м).

17. Аналогичным образом заменить резьбовые втулки нижних рычагов.

18. Смазать резьбовые шарниры трансмиссионным маслом через пресс-масленки.

19. Проверить установку углов передних колес.

Эксплуатация авто

Для того чтобы уменьшить риск поломок, важно правильно эксплуатировать автомобиль. Важную роль играют прогревание двигателя перед поездкой, а на первых минутах движения нежелательно превышение скорости и переход на высшие передачи

Нужно дать время маслу нагреться, обеспечив тем самым достаточную смазку, не перегружая узлы и агрегаты. Особенно это важно в зимний период.

Во время поездки нужно отслеживать показания приборов и общее состояние автомобиля. Если появляются не характерные звуки, то нужно постараться узнать их причину и устранить неполадки. Нельзя допускать длительной работы двигателя на предельном режиме, следить за скоростным режимом, особенно если на дорогах плохое покрытие — так быстро изнашивается подвеска. Нужно постараться предугадать ситуацию на дороге, чтобы движение было плавным, без резкого ускорения и торможения.

Своевременная смазка деталей уменьшит нагрузку на узлы автомобиля, то есть продлит срок службы. Нельзя забывать и про своевременное и полное техническое обслуживание. В первую очередь это смена масла, охлаждающих и тормозных жидкостей.

Если сроки проведения технического обслуживания превышены, то агрегатом приходится работать на загрязненных жидкостях, тем самым уменьшается их срок службы

Также важно вовремя менять тормозные колодки, чрезмерно не изнашивая их. Для подробного ознакомления с перечнем и сроками регламентных работ нужно обратиться к инструкции

Традиционная сварка для ремонта

Этой технологией пользуются, если нельзя увеличить диаметр отверстия, и когда нет нужного ввертыша или спиральной вставки. Процедура восстановления выполняется в следующем порядке:

- высверливают поврежденные витки;

- заваривают отверстие;

- наплавленное место зачищают заподлицо с поверхностью;

- сверлят отверстие;

- нарезают резьбу.

Для восстановления соединений из стали используется газовая или электродуговая сварка в защитных средах. Отверстия в чугуне заваривают в холодном состоянии или с местным подогревом. В качестве присадочного материала плавят электроды марки ЦЧ-4, ОЗЧ-1, МНЧ-1 или прутки из чугуна с добавкой кремния. Следует учитывать, что под действием высокой температуры изменяется структура металла детали, возможно образование трещин. Поэтому прочность отремонтированного соединения будет меньше.

Отверстия в деталях из алюминия, без которых не обходится двигатель автомобиля, заваривают аргонно-дуговой сваркой. Для наплавки применяют алюминиевую проволоку. Однако при восстановлении резьбы в алюминии металл в жидком состоянии начинает активно поглощать газы. Образуются поры, а при усадке во время остывания — трещины, которые снижают надежность соединения. Не всегда есть возможность восстановления этим способом без снятия деталей. Например, для ремонта соединений на алюминиевом блоке цилиндров конструкцию придется демонтировать.

При выборе способа восстановления учитывают условия эксплуатации и величину нагрузки

Также принимают во внимание сложность выполнения и цену. Например, покупка спиральной вставки дешевле, чем заказ на вытачивание ввертыша

Ремонт подвески

При ремонте ГАЗ-3110 «Волга» возможны различные проблемы и с другими агрегатами и узлами. Как правило, при ремонте трансмиссии и подвески заменяют все вышедшие из строя детали, зачищая перед этим контакты. Рассмотрим более подробно допустимые поломки и ремонт передней подвески ГАЗ-3110.

Передняя подвеска — это довольно сложная конструкция. Если появился стук или посторонний шум, то нужно провести диагностику, чтобы предотвратить непредвиденные поломки.

Проблемы могут быть следующие:

1. Появление шума и стука внизу автомобиля ГАЗ-3110. Ремонт при этом будет различаться в зависимости от причины:

- Сломался амортизатор — его нужно менять.

- Износились резиновые уплотнители, которые применяются в соединениях некоторых элементов — их нужно заменить.

- Износились шарниры рычагов — также потребуется замена.

- Износилась шаровая опора — заменить придётся стойки вместе с шарнирами.

- Появление зазора в колесных подшипниках — нужно отрегулировать зазор, заменить подшипники.

- Сломалась дуга пружины — заменить старую пружину на новую.

2. Появление скрипа внизу автомобиля — проблема выработки шарниров рычага, потребуется замена шарниров.

3. Перестал регулироваться угол установки переднего колеса:

- Деформация поперечины от сильного удара — можно заменить деталь.

- Износился шарнир — также требуется замена.

- Поломка лонжерона, рычага подвески или — отремонтировать. или заменить поврежденные элементы.

4. Автомобиль уводит в сторону во время движения:

- Разница давления в колесах — нужно измерить давление и установить одинаковое.

- Сбился угол расположения колес — нужно грамотно отрегулировать.

- Деформация или повреждение рычага и поворотного кулака — отремонтировать или заменить неисправные детали.

- Разная жесткость пружин — заменить пружины на равноценные.

Это основные проблемы передней подвески ее ремонт на ГАЗ-3110.

Устройство передней подвески

Схема передней подвески – безшкворневая, расположенная на рычагах, с кручёными пружинами, шаровыми, амортизаторами и стабилизатором. В её основании находится балка, выполненная из закалённого сталистого металла, на ней расположены все основные детали конструкции. Прочность её соединения с рамой даёт наличие тяги, прикреплённой к лонжеронам одним концом, а другим – скреплённой с её центром.

Конструкция и устройство передней подвески на автомобиле Волга 31105

Верхний рычаг изготовлен из углеродистой стали, крепится двумя болтами сквозь сайлентблоки. На внешнем крае этого рычага имеется платформа, в которой имеются специальные проёмы для крепления шаровой (соединение выполнено с помощью четырёх болтов).

Строение нижнего рычага соединено из двух элементов: переднего и заднего, изготовленных из той же углеродистой стали. Соединяются они с помощью пружины. Внешние края обоих элементов рычага скреплены одним болтом. Внутренние края держатся с использованием двух болтов сквозь сайлентблоки и соединены с балкой.

Так выглядит передняя подвеска Волги 31105

Поворотный рычаг соединён с внутренним кулаком. С наружного края к нему присоединена цапфа, на которой имеются проушины для соединения с тормозным механизмом и осью. Ступица движется с помощью двух подшипников, регулировка зазора в которых выполняется вращением гайки ступицы.

Стабилизатор поперечной устойчивости состоит из штанги и двух стоек. Штанга в двух местах закреплена к кузову автомобиля металлическими шпильками, смягчёнными резиновыми подушками.

Стабилизатор поперечной устойчивости Волги газ 31105

Ввертыш для восстановления резьбы

Ввертыши, они же футорки, сделаны в виде полых втулок с крупной наружной и мелкой внутренней резьбой. Они могут быть стальными, медными, латунными, бронзовыми, из других материалов. Устанавливают футорки на деталях, где допускается увеличение диаметра отверстий. Ввертыши применяются во многих отраслях промышленности, например, для сборки мебели, стыковки труб, крепления сдвоенных колес.

Комплект для ремонта резьбы при помощи резьбовой вставки

Некоторые производители выпускают наборы, которые называются восстановителями резьбы. Комплекты состоят из вкладышей разного размера, сверл, метчиков, вспомогательных инструментов. В зависимости от назначения в наборы входят футорки для ремонта дюймовой или метрической резьбы от М2 до М36.

Запрессовка втулок верхних рычагов

Если старая распорная втулка осталась в рычаге, её обязательно нужно выпрессовать. Я пробовал выпрессовать резиновую

втулку вместе с распорной, сорвал резьбу на болту:

Далее есть два варианта, либо головкой на 19:

Либо более просто, кучачками откусываем буртик с одной стороны:

Далее втулка захватываетя с другой стороны за буртик теми же кусачками и без сопротивления извлекается.

Далее смотрим внутрь рычага и ужасаемся отложениям:

По уму нужно пройтись развёрткой на 30, что я и сделал:

Металла блестящего после развёртки немного, то есть по уму надо напылять и разворачивать:

По книжке, новые втулки нужно запрессовывать, надев снаружи трубку, при это втулке будет деваться некуда и

она полезет в рычаг:

Я пробовал разные варианты, порвав 4 втлуки:

Хорошо, что у меня было два комплекта :). Итак, сперва обезжириваем посадочное место внутри рычага и саму втулку,

я использовал уайт-спирит, после этого широкой отвёрткой заправляем верхний буртик внутрь рычага:

После этого выправляем втулку по центру, и одеваем трубку, но не на всю длину, а только на внешний буртик. Если комплекта

запрессовщика нет, то я думаю можно обойтись червячным хомутом, охватив внешний буртик:

Далее запрессовываем втулку

Чтобы не травмировать внутренность втулки, нужно фиксировать болт запрессовщика и крутить гайку:

При этом внутренний буртик не выйдет из рычага, это не страшно:

Далее обезжириваем распорную втулку, внутренность резиновой втулки и собираем запрессовщик с направляющим конусом:

После данной операции буртик выходит наружу:

Чтобы распорная втулка расположилась по центру резиновой, её надо загнать на пару мм вглубь:

После этого запрессовка успешно завершена:

Выступание распорной втулки равномерное:

Из старых втулок больше всего были сношены передние втулки:

Если при запрессовке втулка станет перекашиваться, то ослабляем болт:

Смещаем шайбу в сторону выпирания и выравниваем:

В общем спешить не надо, важно запрессовать втулку ровно.

Применение спиральной вставки

Такие приспособления, называемые также проволочными или пружинными, делают из высококачественной нержавеющей стали. Вставки выполнены в виде цилиндрических спиралей с концентрической резьбой внутри и снаружи. Для установки предусмотрен поводок. Форму и размер внутренних витков делают с минимальными допусками.

Комплект для восстановления резьбы с помощью спиральной вставки

Ремонт резьбы выполняют в следующей последовательности:

- отверстие рассверливают сверлом, диаметр которого выбирают по прилагаемой к вставкам таблице;

- витки нарезают не стандартными метчиками, входящими в комплект;

- вставку вворачивают инструментом, который есть в наборе;

- удаляют поводок инструментом, поставляемым производителем, или плоскогубцами, если диаметр большой.

За счет натяга при установке исключается самопроизвольное выкручивание вставки. Упругость материала обеспечивает равномерное распределение нагрузки между болтом и вставкой. Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

Спиральными вставками можно отремонтировать соединения на конструкциях из цветного или черного металла. Их также применяют для усиления резьбы на пластике, дереве.

Замена сайлентблоков на газ 3110

Доброе утро друзья.

Хочу поделиться приобретенным опытом замены сайлентблоков.

Наипервейшее — это должен быть пресс. Без него и не мечтайте поменять сайлентблоки.

Ну о бо всем по порядку. Подвеска шаровая. Требуется заменить сайлетблоки рычагов.

Запчасти: Заказал полиуритановый комплект, пришли через пару недель по почте. Резиновые в магазинах оказались немного дешевле (

200 руб), по этому и не стал их брать.

Инструмент: Был изготовлен пресс из 12-тонного домкрата. По ходу работы выяснилось, что необходимо было его усиливать. Нагрузки такие, что мама не горюй. После прочтения в инете про болты крепления рычагов, были изготовлены пара колец на головки для усиления. Также изготовил вороток из 20 прутка арматуры. Один вороток купил и не пожалел. Чтобы открутить верхние болты нужен вороток с небольшим концом, иначе никак не надеть на болт, особенно со стороны водителя. Также после получения сайлентблоков снял размеры и заказал токарю изготовить поршни-толкатели (даже не знаю как правильно назвать), которые должны выталкивать старые и запресовывать новые. Типа металлического бочонка и внутренней выточкой в центре, чтобы не заминать внутреннюю втулку сайлентблока. Ну и куча всякого другого инструмента.

Работа: Делал все один в гараже. Болты на удивление легко сорвались со своих мест. Все 8 штук, проблем не испытал. Самое трудное оказалось выпресовать старые. Усилие прикладывается ОЧЕНЬ большое. Посему по ходу пришлось усиливать рамку пресса вдвое, доваривать так, что получился квадратный профиль. Подставлять под пяту и во всех местах, куда прикладывается усилие металлические пластины по 10-12 мм. После выпресовки новые уже заходят более-менее легче. НО, есть одно маленькое замечание. Сайлентблок не идет равномерно под давлением пресса, а идет как бы рывками. Т.е. давишь он упирается, а потом БАХ и ушел на 3-5 мм. Вот здесь то и засада. Когда подходит окончание прессовки нового, он может запросто уйти дальше положенного и придется его выпресовывать и начинать сначала. Иначе фигушки он (рычаг) встанет на свое место на передней балке. Для того, чтобы такого не было или хотя бы проскакивало на меньшее расстояние я смазывал маслом. После установки рычагов на место, болты не затянул не намертво, просто немного подтянул и все. А вот когда все собрал на место, то снизу поддомктатил трапецивидным домкратом до состояния вывешенного авто и только после тянул от души болты.

По ходу дела оказалось, что тормозные шланги тоже просятся на замену и одна шаровая опора приказала долго жить. Ну и докучи заменил втулки на рычаге поперечной устойчивости.

На все потратил все выходные. Одну сторону делал практически целый день. И только из-за того, что приходилось дорабатывать пресс. Со второй стороной справился примерно часа за 4.

Из плюсов — исчезли стуки в передней подвеске

Допустимые поломки, устранение неполадок

Устройство передней подвески является сложной конструкцией. При появлении стука или посторонних шумов следует провести проверку и диагностику её состояния для предотвращения непредвиденных поломок.

Проблема – шум и стук внизу авто во время движения

Причины и решение проблемы:

- поломка амортизатора. В подвеске ГАЗ-31105 применяется использование разборного амортизатора, поэтому можно поменять его или отремонтировать;

- выработка резиновых уплотнителей, применяемых в соединении некоторых элементов, в результате чего будет раздаваться периодический стук в районе багажника. Требуется замена изношенных резинок.

Полезный совет! Цена этих резиновых элементов невелика. Поэтому рекомендуется купить весь комплект подушек и заменить полностью.

- выработка шарнира рычагов – замените их новыми;

- шаровая опора изношена (разбит шарнир стоек стабилизатора). Требуется замена стоек вместе с шарнирами;

- износ шаровых шарниров рычага – замена шарниров;

- большой зазор в колёсных подшипниках – регулирование зазора, замена подшипников;

- просев, сломанная дуга пружины – замена старой пружины на новую.